连铸全保护浇注技术研究

2021-12-22王丹

王 丹

(唐山不锈钢有限责任公司,河北 063000)

0 引言

要满足高端热轧和冷轧板材产品用户对钢材质量的需求,就要从提高钢材的洁净度入手,而钢材的洁净度与连铸钢水的洁净度是密不可分。近年来,唐山不锈钢公司通过开展转炉底吹优化、全流程控氧和炉渣改质等洁净钢冶炼工艺技术措施的实施,钢水洁净度水平得到显著提高,采用洁净钢工艺生产的冷轧板材已形成了向宝马、福特、吉利等国内外知名汽车主机厂供应汽车外板的能力。但是,由于连铸工序的钢包下渣和钢水二次氧化造成的铸坯夹渣等问题,导致铸坯表面缺陷时有发生,铸坯修磨量大,且修磨后高等级O5 汽车板热轧板卷和冷轧板卷的降判比例依然分别高达13.40%和3.20%,质量损失非常巨大。

因此,唐山不锈钢公司开展了提升连铸全保护浇注技术和降低连铸坯皮下夹渣缺陷的研究。本文对唐山不锈钢公司板坯连铸工艺影响铸坯纯净度的问题进行了分析,有针对性的提出了工艺改进措施,并对改进措施实施效果进行了分析总结。

1 连铸生产工艺存在的问题

1.1 钢包下渣的问题

唐山不锈钢公司在洁净钢的生产过程中比较注重冶炼工艺的改进,通过开展转炉底吹优化、全流程控氧和炉渣改质等洁净钢冶炼工艺技术措施的实施,钢水洁净度水平得到显著提高。但对浇铸末期钢包下渣的危害性认识不足,为提高钢水收得率,往往造成钢包下渣量过大,当中间包液位过低时,钢包渣容易被卷入铸坯形成夹渣。

唐山不锈钢公司现有钢包底部为平面,无异形结构,增加了钢包浇注末期旋涡卷渣的临界高度。这种包底结构造成:在剩钢水量一定时,下渣量较大;在下渣量一定时,剩钢水量多[1,2]。因此,平面的钢包包底既不利于提高钢水收得率,又不利于钢水质量。

1.2 钢包下水口与保护套管密封效果差的问题

在钢包下水口与保护套管之间密封方面,经现场调研发现现有工艺主要存在以下问题:

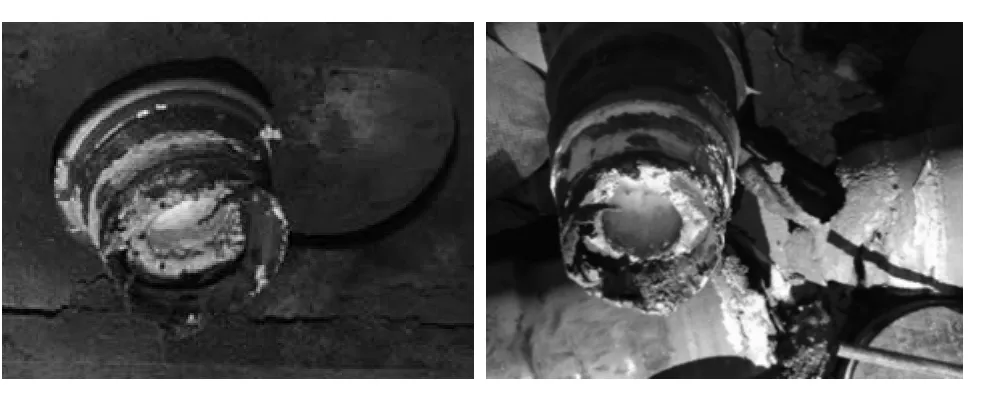

(1)钢包浇注结束后,在钢包区域经常发现下水口破损掉块的现象,这主要是由于下水口粘钢(见图1),导致下水口下部铁皮熔损,强度降低后的下水口耐材与保护套管耐材粘连,钢包浇注结束摘取保护套管时,钢包下水口破损,在下一炉钢浇铸时造成密封不严。经统计钢包下水口粘钢比例达30%。

图1 钢包下水口粘钢现象

(2)现有在作业现场将密封圈安装在保护套管碗部内的作业方式,无法判断保护套管与钢包下水口对接过程中,密封圈是否被钢包下水口碰撞损坏。

(3)在执行连滑作业时,钢包下水口外壁粗糙,密封圈易被损坏,使密封圈内部整体断裂,密封失效。

1.3 下渣检测系统灵敏度差的问题

唐山不锈钢公司目前采用的是振动式下渣检测系统,经过多年的运行,系统存在许多问题。主要问题包括:硬件过于分散,不利于维护;软件界面过于复杂,不利于分析问题;传感器陈旧,预报和漏报率高。

1.4 中间包密封效果差的问题

中间包的吹氩管道埋设在中间包盖耐材内,管道经长期高温作用,容易氧化破损,且在包盖制作过程中管道容易堵塞。在浇注过程中,经常出现阀门全开,但无流量的情况。

2 连铸工艺改进措施及改进

2.1 异形包底钢包的开发

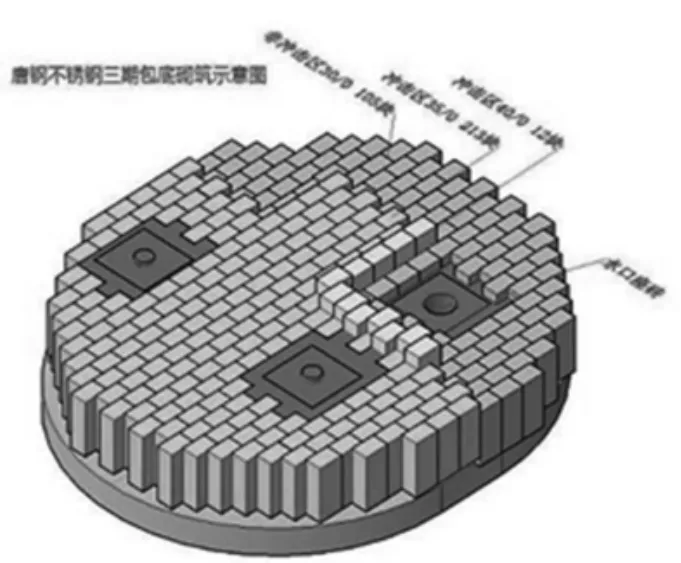

为了减少钢包下渣量,提高钢水收得率,开发异形包底的钢包,其结构示意如图2 所示。异形包底的钢包改变了包底耐材堆砌方案,即将水口座砖附近的包底较冲击区高出50 mm,较非冲击区高出100 mm。异形包底钢包投入使用后改善铸坯质量效果显著。

图2 异型包底改造方案

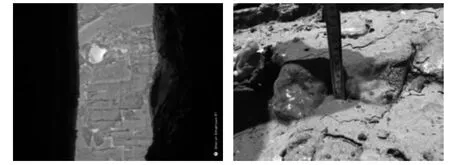

(1)异形包底的钢包使用后的包底情况如图3所示。由图3 可以看出包底异型部分依然清晰可见,异型处较冲击区依然有40~50 mm 的高度,说明异型形状在多炉使用过后仍保持较好。

图3 钢包使用下线后的包底

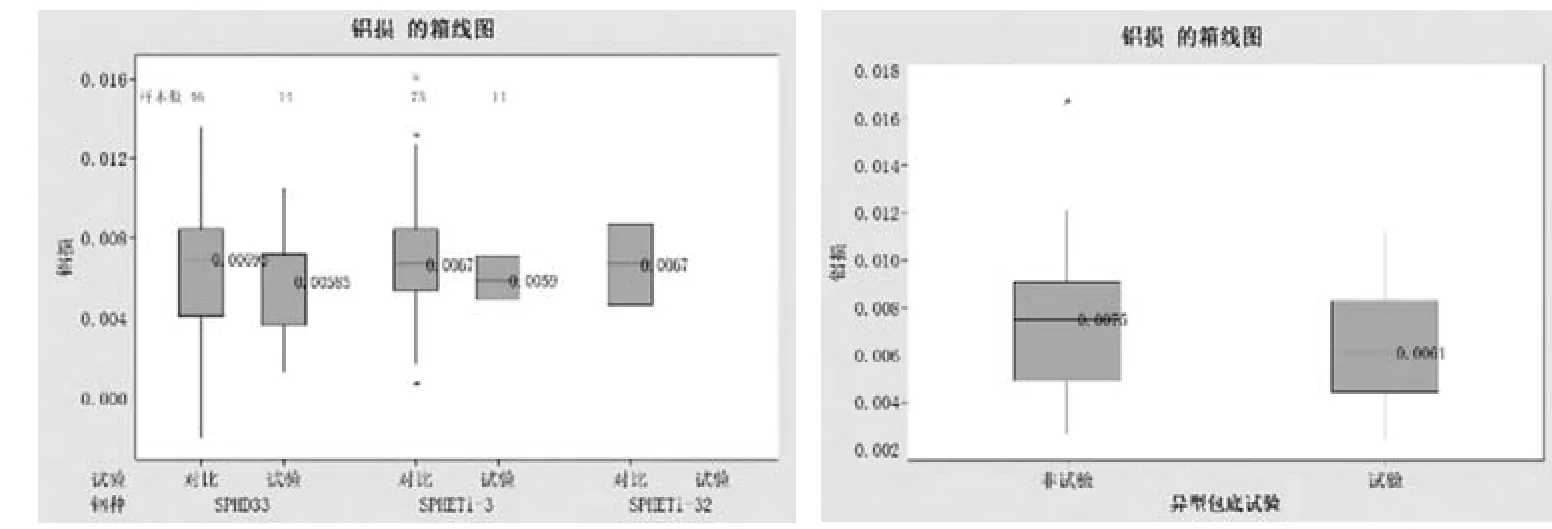

(2)异形包底钢包在IF 钢浇铸上进行了多轮试验,即将采用异形包底钢包与普通钢包的连铸中包铝损进行对比,对比结果如图4 所示。由图4 可以看出,采用异形包底钢包浇铸IF 钢可降低酸铝损失7~14 ppm,平均为10 ppm,效果显著。

图4 异形包底钢包与普通钢包的连铸中包铝损对比

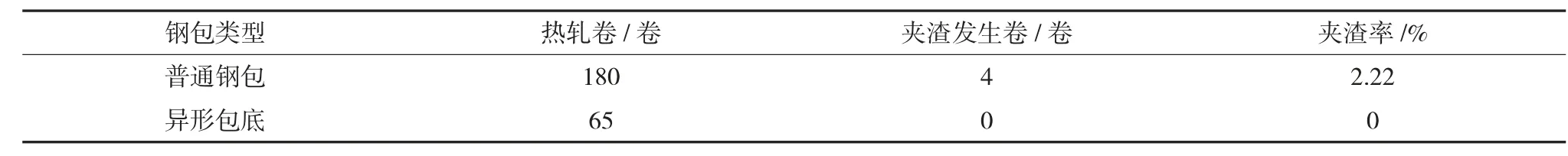

(3)因为钢包浇注末期下渣主要是影响炉次交接坯的质量,因此对炉次交接坯生产的热轧卷夹渣情况进行了跟踪调查统计,表1 为异形包底钢包对热轧板卷夹渣发生率的影响情况。由表1 可以可看出,普通钢包的夹渣发生率为2.22%,而异形包底钢包的夹渣发生率为0%。说明,异形包底钢包能提高钢水质量。

表1 异形包底钢包对热轧板卷夹渣发生率的影响

综上所述,异型包底可减少大包下渣,对减弱氧化性钢包渣对中包钢水的污染有很好的效果,在提高钢水洁净度的同时,提高了钢水收得率。

2.2 钢包下水口与保护套管的密封优化

(1)开发下水口检测工具。按照钢包下水口尺寸制作下水口检测工具,套入钢包下水口外部检查水口粘钢是否会影响保护套管的安装,当钢包下水口检测工具无法套入钢包水口时,该套钢包滑板、水口禁止连滑。

(2)优化密封垫圈的安装作业流程。原作业流程为连铸作业区将密封圈安装到大包保护套管碗部内,现改为钢包作业区在更换滑板、水口等作业后,将密封圈套装在钢包下水口外侧。钢包安装保护套管前,由连铸机长检查钢包下水口是否套有纤维密封圈。若密封圈无掉落,则无需在长水口碗部安装密封圈,直接安装长水口开浇;若密封圈掉落,则将密封圈放置在长水口碗部后,再安装长水口开浇。

(3)优化钢包作业区密封圈安装方法。钢包下水口处安装密封圈时,在密封圈内侧中下部涂抹火泥,既可保证密封圈的牢固程度,又可保护钢包下水口铁皮不被熔损,减少粘钢。

通过上述措施的实施,钢包下线后下水口状态完好,粘钢和铁皮熔损的比例大幅降低,由原来的30%降低至10%以下,钢包滑板连滑次数由之前的1.12 次提升至2.09 次。

2.3 大包检测系统的优化升级

针对以上问题,对钢包下渣检测系统进行了升级改造,主要的内容有:

(1)整合下渣检测系统现场模块,优化检测系统软件界面,使其更加友好化;

(2)现场增加摄像仪,时时监控长水口和中包液面接触区域情况,防止意外下渣情况发生,并与振动下渣检测系统协同判段大包下渣情况;

(3)现场增设下渣检测系统监控画面显示器,在显示器上可以获知上包浇钢时间、本包浇钢时间、中包液位控制的状态、传感器振动状态、冲击区域状态、中包覆盖剂铺盖状态;

(4)升级现场检查传感器,提高传感器灵敏度。

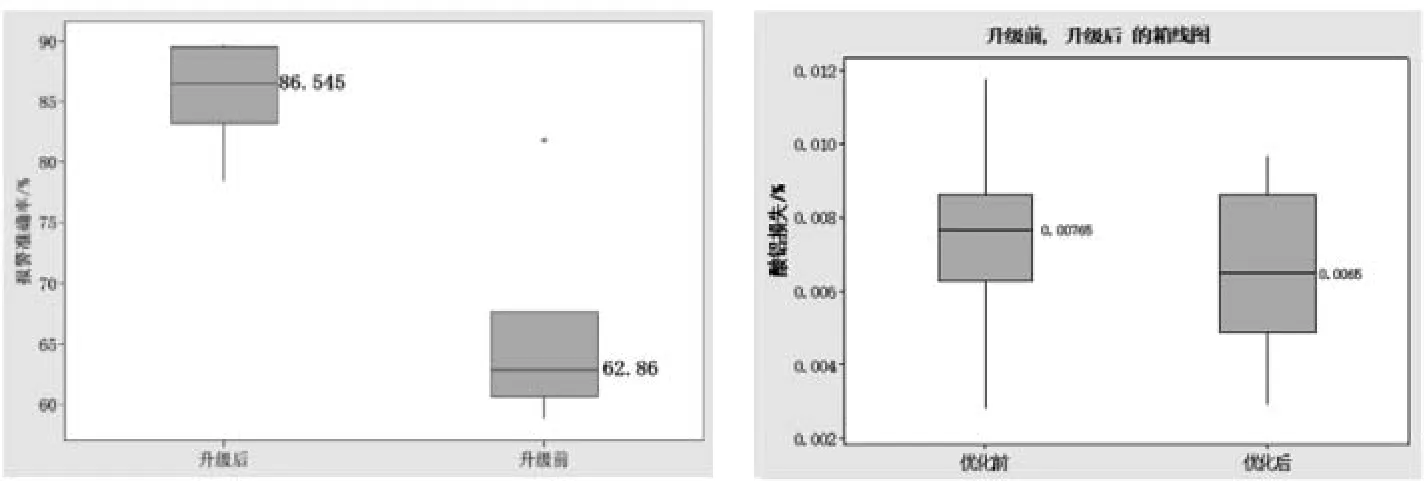

钢包下渣检测系统升级改造后,下渣报警准确率由62.86%提高到了86.55%,减轻了中包钢水被大包氧化性炉渣污染的几率。图5 对比了升级改造前后的下渣报警准确率和连铸中包酸铝损失情况。升级改造后连铸中包酸铝损失平均值降低了15%。

图5 大包下渣系统升级前后的对比(左:报警准确率;右:中包酸铝损失)

2.4 中间包密封优化

2.4.1 中间包包盖吹氩管路优化

(1)对包盖氩气管道的布局进行了优化。取消埋设于中包耐材内的氩气管道,取而代之的是通过包盖顶部直接吹入氩气,减少位于中包耐材内的管道长度,也减少了管道堵塞和破损的几率。

(2)在中包包盖吹氩主管道上安装了氩气流量计,对中间包吹氩流量进行监控,不仅提高了操作的标准化水平,还减少了钢水质量波动的隐患。

(3)针对中间包包盖开孔特征,对包盖开放孔密封进行了优化。特制中间包包盖覆盖石棉板,冲击区两块、塞棒区一块,分别对冲击区和测温取样孔进行密封,保证密封效果。

2.4.2 中间包包盖吹氩流量的优化

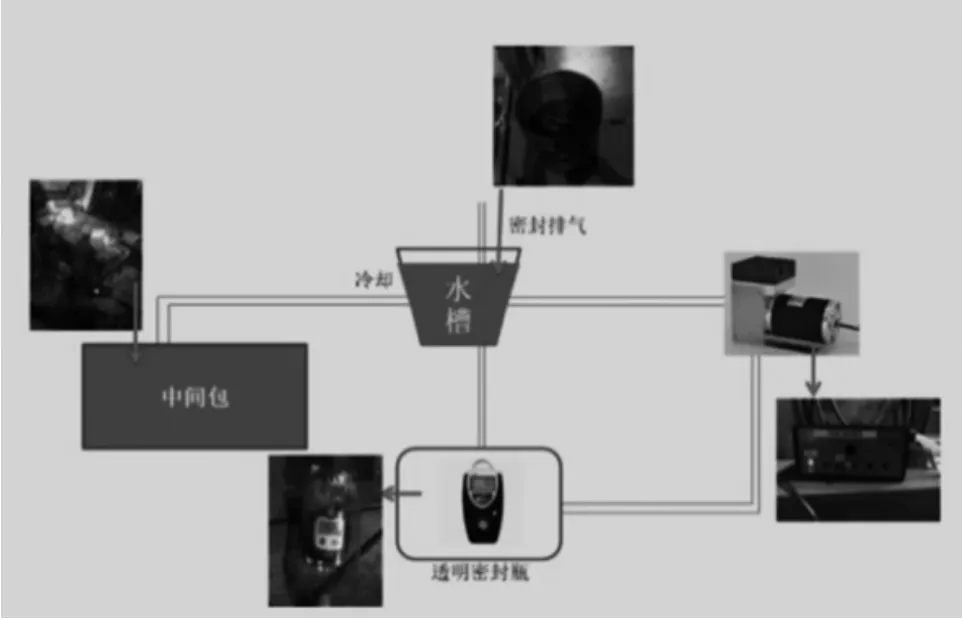

为了定量的评价中包内气体氛围的氧化性,定量评价中包密封效果,自主开发了中包包内气氛残氧在线分析系统,图6 为该系统的示意图。在可调流量抽气泵两端连接气管,靠近中间包处的气管用直径5 mm 的氧管,氧管后接螺旋形铜管,铜管放置在水槽里对气体进行冷却,冷却后的气体通过抽气泵输送至透明密封容器中,该容器中放置氧气分析仪,分析出气体中的氧气含量。

图6 自主开发的中包气氛残氧分析系统示意图

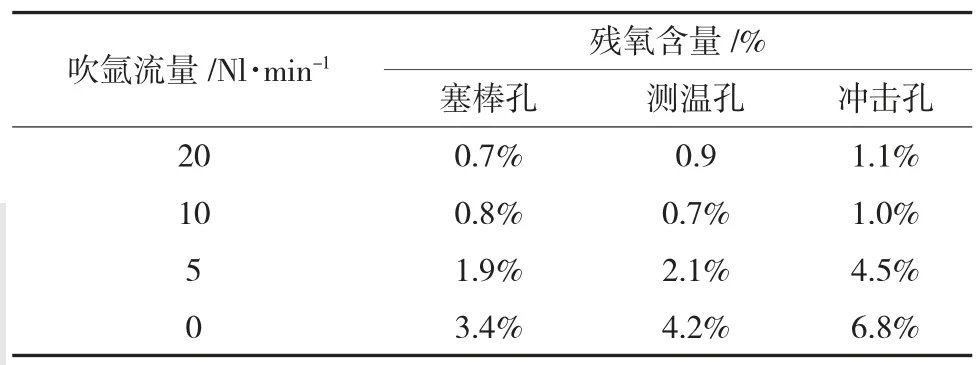

通过中包气氛残氧在线分析系统对比不同氩气流量下、不同位置处的中包气氛残氧含量,对比结果如表2 所示。从表2 中数据可看出,将吹氩流量控制在10Nl/min 较为合适,可将各处的残氧含量控制在1%以下。

表2 中包包盖吹氩流量与残氧含量的关系

3 生产实践效果

通过异形包底钢包的开发、钢包下水口与保护套管的密封优化、大包检测系统的优化、中间包密封优化以及密封垫圈安装流程优化等措施的实施,洁净钢铸坯质量和洁净度显著改善。铸坯连铸过程增氮≤3 ppm 的合格率达到90.5%,中间包各处的残氧含量可以稳定地控制在1%以下,热轧板卷夹渣发生率为几乎为0%。

4 结语

本文通过洁净钢连铸工艺现状调查,摸清了影响洁净钢铸坯洁净度的影响因素。通过此次提升洁净钢连铸全保护浇注技术和降低连铸坯皮下夹渣缺陷的研究,得出如下主要结论:

(1)通过开发出异型包底钢包,并升级振动式大包下渣检测系统,可有效降低高氧化性炉渣对中包钢水造成的污染。

(2)通过开发钢包下水口检测工具、优化密封垫圈的安装作业流程和密封圈安装方法,可提有效高了钢包下水口与保护套管间的密封效果,降低连铸中包酸铝损失。

(3)通过中包包盖吹氩管布置和中包容器密封的优化,以及中包气氛残氧检测技术的开发,提高了连铸全保护浇注水平,降低了连铸过程钢水二次氧化和增氮,为洁净钢生产创造了有利条件。