抗热疲劳裂纹新型热作模具钢的开发

2021-12-22吉田润二

吉田润二

日本高周波钢业(株)工具钢技术部材料研发室

于红(译)

(东北特殊钢集团股份有限公司技术中心,辽宁大连116105)

1 引言

随着工业技术的迅速发展,模具行业作为新兴工业发展迅速,为实现制品的多样化,缩短生产周期,提高竞争能力,模具的切削加工向着高精度、低成本、见效快、寿命长、生产周期短的方向不断发展。

为满足热作模具钢的高性能要求,众多厂家不断开发新型模具材料。然而,作为高性能优质模具材料,由于大量添加了稀有、昂贵的合金元素,在抗热疲劳裂纹性能得到改善的同时,也存在着恶化切削加工性能的缺点。因此,为了保持JIS标准中SKD61钢的优良切削加工性能,开发研制了抗热疲劳裂纹(热龟裂)性优良的高性能热作模具钢KDA1S。

2 开发目标

模具的切削加工,包括各种磨削加工占整个制造过程的30%左右。目前,该工作仍大量依赖于熟练的手工劳动者。在很大程度上,前部工序的加工质量优良与否,直接影响着后部磨削的质量及工期。并且,优秀的熟练工老龄化趋势日益明显、加工技术传承不济等问题愈来愈深刻,提高加工精度、改善切削质量已经刻不容缓。

2.1 改善切削加工性能

目前研发的新型模具材料,绝大部分由于添加了大量的昂贵、稀有的合金元素,使材料的各方面性能得以很大改善的同时,随之而来的,是高合金化使钢材内部偏析严重,组织不均,从而影响了使用寿命。

KDA1S新材料的开发,以提高模具使用寿命、优化各项性能、稳定产品质量为宗旨。换言之,打造日本金太郎糖注式效应。

无论如何添加合金元素,对改善材料的性能而言,利弊同在。开发理念是:以药品为例,昂贵的药物有时虽然可以起到立竿见影的治疗效果,但同时也会产生意想不到的副作用。还不如充分利用常用的廉价合金元素,调整其含量、配比,使其充分发挥各自的作用。但,无论如何使用合金元素,在改善钢材的性能方面,都没有百利而无一害的。

添加Ni、Co等合金元素,会使钢材的机械性能有所改变,上有很大差别。新型材料KDA1S就是在对SKD61的成分进行调整(见图1),合理配比各种合金元素,进而达到最佳的利用效果。

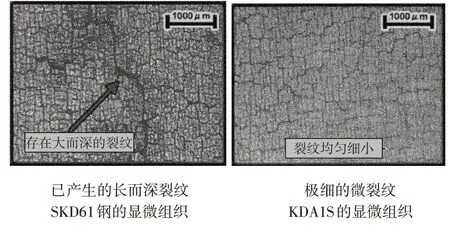

图1 显微组织

例如,添加Ni、Co合金元素,可以显著提高耐热软化性和高温强度。但,笔者认为,控制Cr元素的含量,取而代之适当添加微量的Mo元素可以起到等同的效果。不向钢材内部添加多余的合金元素,能够使钢材的性能稳定单一,有效抑制成分偏析和粗大碳化物,改善切削加工性能。为了使碳化物均匀细小,提高切削加工性能,本公司采用特种冶炼技术,取代仅电炉中脱气的生产方法,有效抑制了碳化物及非金属夹杂的数量、形态及尺寸大小。

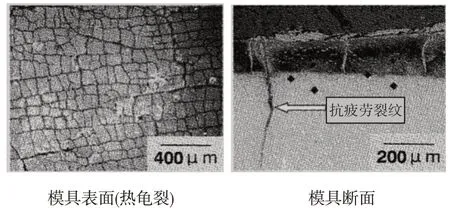

2.2 改善模具钢的抗热疲劳裂纹(热龟裂)和韧性

热作模具钢的失效,主要是钢材内部偏析及碳化物所引起的破裂、磨损、冲刷腐蚀、热疲劳裂纹(见图2)等原因造成。如果能够有效控制以上因素,在改善加工性能与抵抗热疲劳裂纹(热龟裂)的同时,可以大幅度提高模具材料的使用寿命。

图2 模具上产生的热疲劳裂纹(热龟裂)

对于高性能模具材料,由于大量地加入了稀有合金元素,而产生内部偏析及碳化物,采用特种冶炼技术虽然可以减少偏析、提高质量,但对于细化10μm以下的碳化物,效果并不明显。而应采取优化生产工艺、调整成分与特种冶炼相结合的方法,可以有效去除粗大碳化物,减少偏析,有效改善热疲劳裂纹的产生。

3 新型压铸模具钢的特点与性能

本公司研发的KDA1S钢具有“偏析小”和“碳化物形态控制良好”的特点,使材料的性能在SKD61钢的基础上,抗热疲劳裂纹(热龟裂)性等有了大幅度的提高。

3.1 新型压铸模具钢的特点

该新型材料的特点,概括起来,不仅具有目前市场上SKD61钢的同等价位,保持了其优良的加工性能,而且具有抗热疲劳裂纹(热龟裂)性。总而言之,是一种同时具备SKD61钢及其改良钢的所有优良性能的新型材料。

KDA1S的显著特点是,不仅有抑制初期微细裂纹的产生,而且极大地延缓初期的微裂纹向宏观裂纹的扩展,有效抑制机械疲劳裂纹扩展速率,从而极大地延长了模具的使用寿命。

根据不同的生产条件,采用不同的模具,新型材料ADC12等具有初期产生微裂纹的形态细小良好的显著特点。

目前为止,从KDA1S钢的使用情况来看,与一般钢材的裂纹形态不同,倾向于微细化。难以引发为宏观裂纹,保证了模具的使用周期,延缓了模具的使用寿命,特别适用于形状复杂的精密模具。对于形状简单、单一的模具效果并不明显。另外,由于没有添加多种合金元素,与SKD8相比高温强度低,并不适用于高硅材及H30合金等的高温压铸模。KDA1S和ADC12更适用于标准压铸模的使用。

3.2 KDA1S的性能

3.2.1 KDAS1的特点

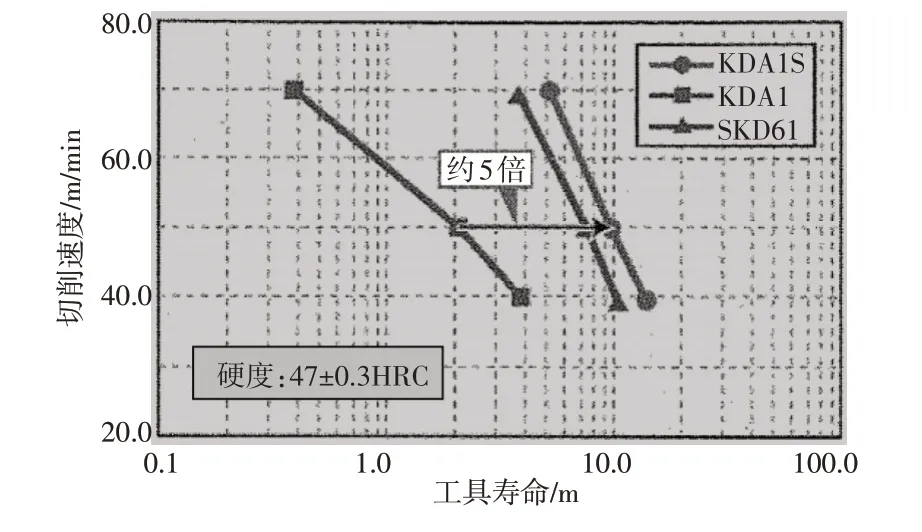

KDA1S钢是广泛使用的抗热疲劳裂纹(热龟裂)和切削加工性兼顾的新型热作工具钢。抗热疲劳裂纹性能优良。①与SKD61钢相比,裂纹细微,且不易扩展;②与新型改良钢种具有同样优良的抗热疲劳裂纹性,大幅度提高模具使用寿命;③与SKD61钢相比,切削加工性提高30%以上;④是新型改良钢种的5倍;⑤良好的韧性;⑥与SKD61钢相比,韧性提高80%以上(T方向);⑦与新型改良钢种具有同样优良的韧性,优良的耐热软化性;⑧是SKD61钢2倍的耐热软化性性,能够长时间保持高硬度。

3.2.2 KDAS1的用途

KDAS1钢可用于压铸模、热锻造模等。

3.2.3 特性

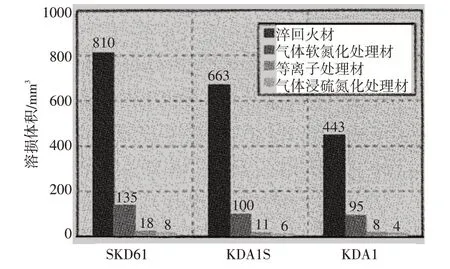

(1)抗热疲劳裂纹性(热龟裂)。压铸模要具有良好的强韧性配合,同时保持较高的热疲劳抗力,因而能够承受高温拉、压、冲击作用,同时还要承受高温磨损、氧化及激冷激热周期性温度变化等作用。因而,在模具表面极易产生热龟裂,称之为热疲劳裂纹。此热疲劳裂纹是造成模具损耗及破裂的主要因素。本公司采用高周波诱导加热-冷却100℃<=>600℃的方式,经1,000个热循环周期试制,对热裂纹试验结果进行分析评定,KDA1S新材料的裂纹发生频率仅为SKD61钢的1/2左右,有了很大程度的改善,如图3~图7所示。

图3 高周波线圈加热示意图

图4 经2,000个热循环周期试验后的试片表面

图5 经3,000个热循环周期试验后的试片表面

图6 经1,000个热循环周期试验后的断面组织

图7 热疲劳裂纹的比较

(2)切削加工性。模具的切削加工费用很高,占整个模具费用的70%以上,特别是近年来迅速发展起来的形状复杂的模具,加工费用更是居高不下,因此,可以说模具的切削加工性能对整个模具费用有着举足轻重的影响。

KDA1S新型材料无论是在退火态还是在调质态与SKD61钢具有同等的切削加工性能。为了减少热处理变形,缩短加工制造周期,特别适用于形状复杂的精密模具。特别是压铸模在服役条件下不断承受高速、高压喷射、金属的冲刷腐蚀和周期性的急冷急热作用,所以首先考虑使用性能优良的改良钢种,但是突发性各种质量问题还时有发生,KDA1S新型材料可以有效抑制各种突发性问题(见图8)。

图8 立铣刀的寿命比较

(3)抗溶损性。对使用初期模具溶损性评定,模具的表面处理膜的性能比钢材本身的性能影响大。这意味着,使用初期、经表面处理后KDA1S与SKD61没有差别。但是,在熔融态的Al等的作用下,经过钢材表面处理的表层不断溶损脱落,模具的溶损速度与材料自身的性能有很大的直接关系,新型材料KDA1S的抗溶损性表现,在众多热作模具钢中脱颖而出。

本公司对相关溶损问题做了一系列研究,发现Si含量、偏析及粗大的碳化物能够极大地加速溶损。存在偏析和粗大的碳化物,易于诱发明显的裂纹,熔融态物质就会迅速进入没有实施表面处理的裂纹内,产生锄犁态的沟痕,发生溶损。

对比SKD61钢,为了延缓KDA1S新型材料的溶损进程,采取降低Si含量、抑制偏析、极大减少2μm以上的碳化物等措施,使得热处理材的抗溶损性提高20%,表面处理材提高25%~39%(见图9)。

图9 溶损特性比较

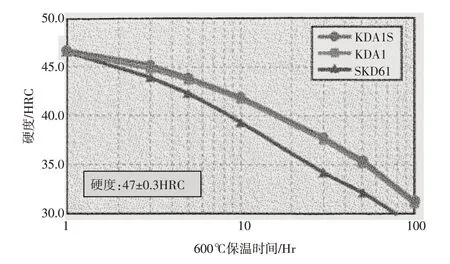

(4)耐热软化性。模具在使用时反复加热、软化等热处理引起内腔溶损及热龟裂产生,所以要求具有一定的耐热软化性。KDA1S的耐热软化性是SKD61钢的2倍(见图10)。

图10 软化抵抗性比较

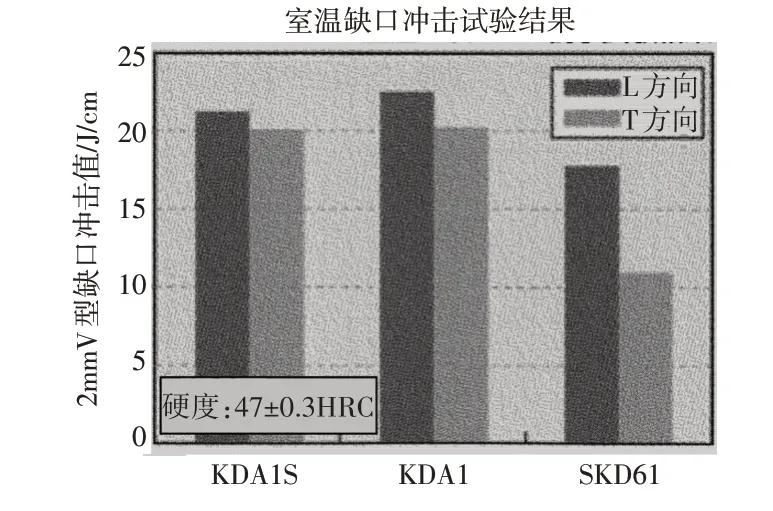

(5)韧性。当熔融金属铸入时,压铸模在热应力及射出成型力等复合应力的作用下,要具备极强的高温强度,但是,钢的韧性、强度和耐磨性往往是相互矛盾的。为了得到高强度,高硬度,热处理后韧性不足,会导致初期裂纹的产生。特别是模具钢多向受力的,并存在各向异性,薄弱方向首先破损,因此提高模具钢的等向性,使组织均匀化,同时还要合理地选择钢的化学成分并采用合理的精炼、热加工和热处理工艺,以使模具材料的耐磨性、强度和韧性达到最佳的配合。

新材料KDA1S与SKD61相比,韧性提高20%~70%,是一种高等向性模具钢(见图11)。

图11 韧性的比较

(6)表面处理特性。为了提高各种模具的使用寿命,常常采用氮化法、PVD法、CVD法、TD法等表面处理技术。以上方法各有千秋,要根据各种模具的不同用途选取不同的处理方法。所谓氮化处理,价格低廉,具有抗热疲劳裂纹和抗溶损的效果。所谓CVD处理,是经低温气化的金属卤化物气体和导入的反应气体在高温真空下相互反应生成化合物而沉积在工件表面。其特点是:处理温度高,膜与基体的粘附性好,沉积速度快,但是被处理工件变形大,母材易软化,从而需要对已处理好的工件进行二次处理。而PVD处理法与CVD处理法相比,处理温度低,工件几乎不变形,无须对处理过的工件进行二次处理。但膜与基体的粘附性比CVD处理法差,不适用于形状复杂的精密模具。

如图9所示,经表面处理后,新型材料KDA1S具有良好的抗溶损性。如表1所示,经表面处理后,作用于模具表面的压缩残余应力能明显改善热龟裂,获得良好的表面处理效果。

表1 各种表面处理与抗热疲劳裂纹性的比较

(7)热处理特性。新型材料KDA1S具有良好的淬透性,中型以上的大型模具同样具有良好的韧性。贝氏体的转变开始时间是SKD61钢的一倍以上(120min),即使是大型模具仍能保持良好的韧性,具有优良的热处理性能(见图12)。

图12 冷却曲线与组织的关系

4 应用实例

KDA1S的应用实例如表2所示。

表2 应用实例