含CO2/H2S 湿气管道内腐蚀评价方法研究

2021-12-22韩也田春晓马金榕陈超梁昌晶

韩也 田春晓 马金榕 陈超 梁昌晶

1中国石油华北油田公司第一采油厂

2中国石油华北油田公司第三采油厂

3河北华北石油工程建设有限公司

4中国石油渤海钻探工程有限公司管具与井控技术服务分公司

随着天然气在化石能源中的消费比例不断上升,我国建设了西气东输、川气东送、中亚天然气、中缅天然气管道等一系列大型输气管道。但天然气中的CO2、H2S 等酸性气体溶于水后会腐蚀管道,一旦发生穿孔泄漏事故会造成大面积的环境污染,产生恶劣的社会影响[1-2],因此,对CO2和H2S共存条件下的腐蚀机理进行研究非常必要。FIERRO 等认为当p(CO2)/p(H2S)≤200,且p(H2S)≤7×10-5MPa 时,H2S 在反应体系中不起作用[3]。李鹤林等认为当p(CO2)/p(H2S)=880 时,气体中含微量H2S对腐蚀起抑制作用[4]。冯兆洋对X65 管线钢进行了腐蚀评价,当p(CO2)/p(H2S)=200 时,腐蚀产物以FeS 为主且较为致密,能够抑制腐蚀[5]。综上所述,目前对两种气体共存条件下的腐蚀机理主要根据分压比条件下的腐蚀产物来划分,但未细化30≤p(CO2)/p(H2S)≤300 时的腐蚀机理,同时未考虑介质流速、温度等因素对腐蚀的交互影响[6-7]。

华北油田某区块共有生产气井138 口,联合站以下集输管道258 km,均为20 号无缝钢管,管径多为DN100~DN150,运行压力5.52~6.58 MPa,管道外防腐为3PE,无内涂层。以该湿气管道的工况条件为例,收集有关生产参数,设计具有交互作用的正交试验。通过方差分析,得到不同因素对腐蚀速率的影响程度,并借助材料表征手段对腐蚀产物进行分析,探讨共存体系下的腐蚀机理,筛选出值得关注的高风险腐蚀管道,为管道完整性的现场实施提供理论依据和实际参考。

1 试验

1.1 试验材料

模拟管道试片的制作:将20 号碳钢加工成50 mm×10 mm×3 mm 的薄片,分别用200、500、1 000 号的砂纸逐级打磨后,用丙酮和无水乙醇进行脱脂脱水处理,风干后放入干燥器20 min,用电子天平称质量(精确到0.001 g)。

腐蚀溶液的配置:根据该区块的采出水成分用去离子水进行配置,其中CL-、SO2-4、HCO3-及钙镁离子的质量浓度分别为1 015、15、628和152 mg/L。

1.2 试验方法

根据现场实际工况及室内试验条件,温度取35、45、55 ℃三个值(井口到联合站的温度范围);介质流速分别取1.5、2.0、2.5 m/s(最高流速);H2S 分压分别取0.001、0.002、0.003 MPa(运行压力最高值6.5 MPa,H2S 体积分数为0.02%~0.04%);CO2分压分别取0.1、0.2、0.3 MPa(CO2体积分数为2%~5%)。添加100 mL 腐蚀溶液至高温高压反应釜,通入2 h 的N2除氧后,按照道尔顿分压定律通入H2S、CO2和N2,调整总压力至6.5 MPa。试验结束后,按照挂片失重法计算均匀腐蚀速率。

根据考察的水平因素及交互作用情况,设计L27(313)正交试验表头(表1)。

表1 正交试验表头Tab.1 Table head of orthogonal test

1.3 试验结果

1.3.1 正交试验结果

对单因素及交互因素的影响程度进行定量排序,通过F值检验判断哪些因素或交互作用对试验结果影响显著(表2);通过方差分析,可以了解试验条件和因素水平引起的误差分布(表3)。对单因素而言,当H2S 和CO2分压增大、介质流速增加、温度升高时,腐蚀速率也随之增大;当显著性水平为0.05 时,F临界值为5.14,影响程度排序:H2S 分压(29.684)>CO2分压(9.007)>介质流速(5.978)>温度(3.081)。对交互因素而言,当显著性水平为0.05 时,F临界值为4.53,交互因素对腐蚀速率的影响不显著。

表2 试验结果Tab.2 Test results

表3 方差分析Tab.3 Analysis of variance

1.3.2 腐蚀形貌

利用SEM(扫描电子显微镜)观察样片上腐蚀产物的微观形貌。将第20 组试验[p(CO2)/p(H2S)=300]和第8 组试验[p(CO2)/p(H2S)=33]两种极端分压比情况下的腐蚀产物进行对比,两组试验腐蚀产物均呈团状和片状,分布有较多孔隙(图1)。第20 组试验的腐蚀产物相对较少,说明腐蚀介质可以直接通过孔隙与基材发生反应,难以形成小阳极、大阴极的氧浓差腐蚀环境,局部腐蚀的倾向较小[8-11]。清除腐蚀产物过程较容易,清除后第20 组试验表面呈均匀腐蚀形貌,第8 组试验表面在放大6 000倍后才可见少量点蚀、坑蚀等局部腐蚀(图2)。因 此,在p(CO2)/p(H2S)=33~300 时,腐蚀形态以全面腐蚀为主,部分存在局部腐蚀。

图1 腐蚀产物微观形貌Fig.1 Micromorphology of corrosion products

图2 清除腐蚀产物后的微观形貌Fig.2 Micromorphology of corrosion products after removal

1.3.3 XRD 图谱分析结果

通过XRD 对腐蚀产物进行归一化处理,结果见图3。第20 组的Fe 峰最强,FeS 和FeS1-x的比例分别为26.6%和21.4%;第8 组的FeS 峰最强,Fe 和FeS1-x的比例分别为20.1%和5.2%。在高分压比的第20 组试验中,FeS 和FeS1-x的含量较高,未见CO2气体的腐蚀产物FeCO3,主要原因是在相同温度压力下,FeS 和FeS1-x的溶度积远低于FeCO3,会优先析出。

图3 腐蚀产物XRD 图谱分析图Fig.3 XRD spectrum analysis diagram of corrosion products

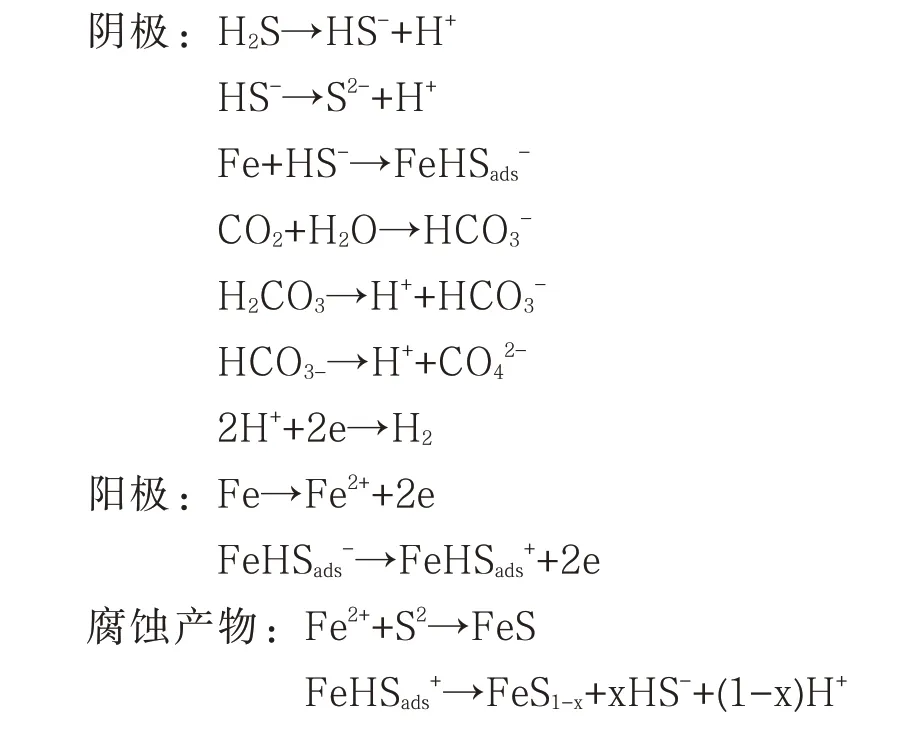

2 腐蚀机理分析

当腐蚀溶液在试片表面形成液膜后,腐蚀气体溶于液膜,发生电离反应生成H+,形成电化学腐蚀的条件。Fe 在阳极溶解析出电子,H+在阴极吸收电子发生还原反应。随着电化学反应的进行,溶液中的H+含量逐渐升高,pH 值降低,从而进一步促进腐蚀反应的正向移动。

H2S 电离产生的较CO2电离产生的具有更强的化学吸附性能,能够优先吸附在试片表面,同时阻止其他腐蚀性阴离子吸附。所以在分压比较高时,虽然可能形成FeCO3,但在流动剪切及溶度积的控制下,FeCO3无法附着在试片表面,因此腐蚀主要受H2S 控制。

溶液中的其他离子也会影响腐蚀反应。Cl-半径较小,当试片表面形成致密腐蚀产物膜时,Cl-可以穿过四面体或六面体间隙,形成闭塞电池环境,加剧局部腐蚀。但该腐蚀溶液中的Cl-含量较小,且腐蚀产物疏松多孔,因此局部腐蚀倾向较小,主要为全面腐蚀。

CO2电离产生的HCO3-一方面再次电离可生成CO42-,与阳极溶解形成的Fe2+生成FeCO3,另一方面作为阴极的强去极化剂促进H+的生成,加速阴极反应速率。从XRD 图谱分析结果看,主要是后者的腐蚀机理对腐蚀起促进作用。

反应方程如下:

3 内腐蚀评价方法及结果

收集该区块气井的产气量、含水量、CO2含量、H2S 含量、沿程温度等生产参数,采用直线型数据标准化方法将数据进行标准化处理(式1)。直线型数据标准化方法可将数据映射到[0,1]区间上,并消除不同量纲和量纲单位对评价结果的影响。

式中:x、x*分别为某气井的某项生产参数的原始数据和标准化后的数据;xmax、xmin分别为某气井的某项生产参数出现的最大值和最小值。

根据试验结果,对H2S 分压、CO2分压、介质流速、温度的影响权重赋值,将F值进行归一化处理后,得到四种因素的权重分别为0.591、0.181、0.119、0.109。对单一管道来说,将各因素的腐蚀风险分值相加得到该管道的腐蚀风险值,某因素的腐蚀风险分值由权重与标准化后生产参数相乘得到(式2)。将所有气井管线的腐蚀风险值进行平均后,认为大于平均腐蚀风险值的管线是值得重点关注的高风险腐蚀管道。

式中:Ti为第i口气井的腐蚀风险值;Ai、Bi、Ci、Di分别为第i口气井中H2S 分压、CO2分压、介质流速、温度标准化后的数据。

对该区块内的45 口气井管线进行腐蚀评价的部分结果见表4。含水量的增加会导致腐蚀进一步加剧,但纳入评价的45 口气井的含水量较少,且含水量相差不多,因此没有计算含水量的相关权重和数值。通过计算得到该区块的45 口气井管线的腐蚀风险平均值为0.439 89,其中岔11 断块6 口气井的腐蚀风险远高于其他断块,这是该断块的H2S和CO2含量较高造成的。

表4 腐蚀风险值计算结果Tab.4 Calculation results of corrosion risk value

现场管道的腐蚀程度通过采出水中Fe2+的含量判断,采出水中Fe2+的含量采用电阻探针和腐蚀挂片相结合的方式监测。以腐蚀风险值较高的岔11-2井和风险值较低的岔31-5 井的监测结果为例进行验证:岔11-2井的腐蚀速率大部分在0.12~0.25 mm/a之间,依照NACE RP-0775 的标准判断属于严重腐蚀;岔31-5 井的腐蚀速率大部分在0.025 mm/a 以下,少量在0.025~0.12 mm/a 之间,属于轻偏中度腐蚀,与腐蚀评价计算结果相符(图4)。

图4 现场腐蚀监测数据Fig.4 On-site corrosion monitoring data

4 结论

(1)当单因素H2S 分压、CO2分压、介质流速增加,温度升高时,腐蚀速率也随之增大,这些因素对腐蚀速率的影响程度排序:H2S 分压(29.684)>CO2分压(9.007)>介质流速(5.978)>温度(3.081);交互因素对腐蚀速率的影响不明显。

(2)在p(CO2)/p(H2S)=33~300 时,腐蚀主要受H2S 控制,腐蚀形态以全面腐蚀为主,部分存在局部腐蚀。

(3)将F值进行归一化处理,得到四种因素的权重,可用于计算各单井管线的腐蚀风险值,计算结果与实际检测数据相符。