2020款广汽丰田C-HR EV车高压电系统解析(二)

2021-12-22常州交通技师学院

常州交通技师学院 蒋 诚

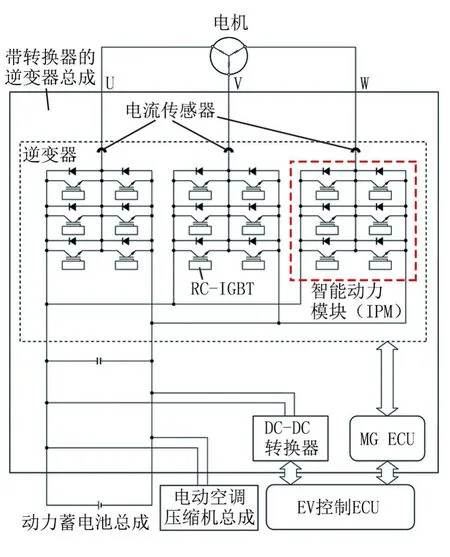

1.2 带转换器的逆变器总成

紧凑型、轻量化的带转换器的逆变器总成(图16、图17)集成有电机控制器(MG ECU)、逆变器、DCDC转换器、温度传感器及电流传感器等,采用了独立于动力蓄电池冷却系统的水冷型冷却系统,从而确保了散热;同时配备了互锁开关作为使用高压电的安全防护措施,在拆下逆变器端子盖,或断开动力蓄电池电源电缆连接器时,互锁开关断路,EV控制ECU断开系统主继电器。

图16 带转换器的逆变器总成外观

图17 带转换器的逆变器总成的内部组成

1.2.1 逆变器

逆变器主要由智能动力模块(IPM)和电容器组成。IPM为集成动力模块,包括信号处理器、保护功能处理器和功率晶体管。功率晶体管为反向传导绝缘栅双极晶体管(RC-IGBT),每个IPM 内部均由6个功率晶体管组成桥接电路,3个IPM分别控制电机的V相、U相和W相。如图18所示,逆变器负责将动力蓄电池的高压直流电转换为三相交流电,以驱动电机;当松开加速踏板或踩下制动踏板时,逆变器又可将电机产生的三相交流电转换为高压直流电,为动力蓄电池充电。此外,逆变器通过MG ECU将电流控制所需的信息传输至EV控制ECU。

图18 逆变器的工作原理

1.2.2 MG ECU

MG ECU接收来自EV控制ECU的控制电机所需的信息(如所需驱动力等),然后控制IPM以切换电机的三相交流电;同时MG ECU也会将车辆控制所需的信息(如逆变器温度、任何故障信息等)传输至EV控制ECU,当接收到来自MG ECU的过热、过电流或电压故障信号时,EV控制ECU将切断控制信号传输至MG ECU,以断开IPM。

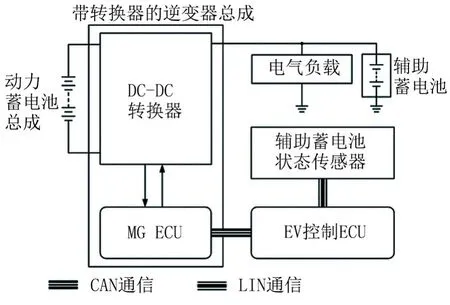

1.2.3 DC-DC转换器

如图19所示,DC-DC转换器负责将355.2 V的动力蓄电池高压直流电逐步降至约14 V的直流电,以向电气部件供电,并为辅助蓄电池充电。为调节DC-DC转换器的输出电压,EV控制ECU将输出电压请求信号传输至DC-DC转换器,以响应辅助蓄电池状态传感器信号。

图19 DC-DC转换器的工作原理

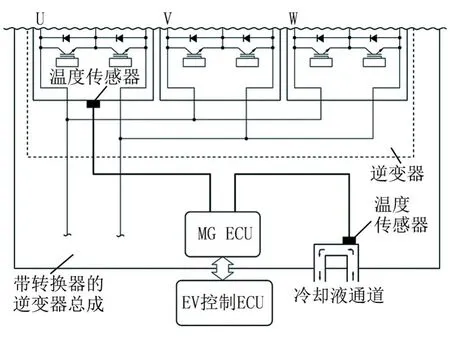

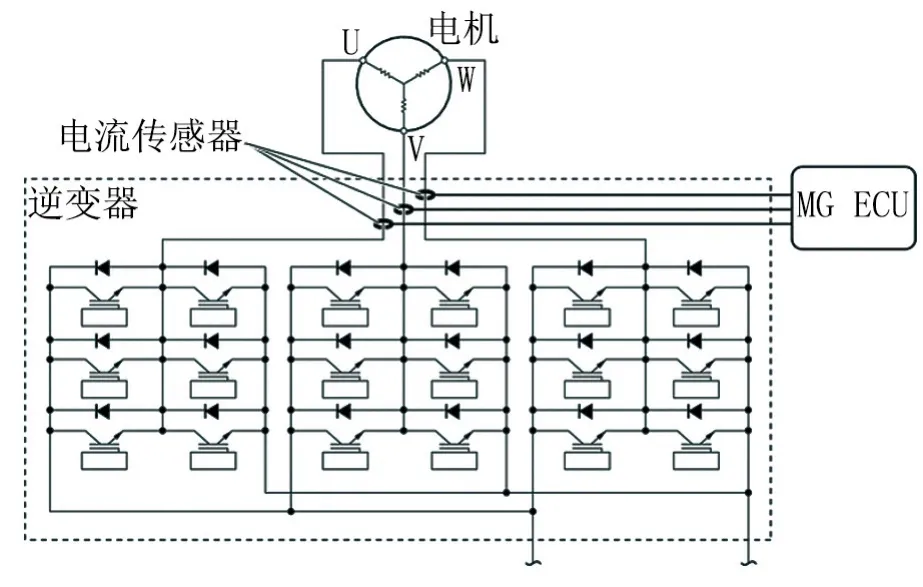

1.2.4 温度传感器和电流传感器

带转换器的逆变器总成内有2个温度传感器(图20)和3个电流传感器(图21),其中2个温度传感器分别安装在带转换器的逆变器总成上的冷却液通道上和U相的IPM上,用于对带转换器的逆变器总成的冷却系统控制;3个电流传感器分别安装在电机的V相、U相及W相电路中,用于检测驱动电机的三相交流电的电流。

图20 带转换器的逆变器总成内的2个温度传感器

图21 带转换器的逆变器总成内的3个电流传感器

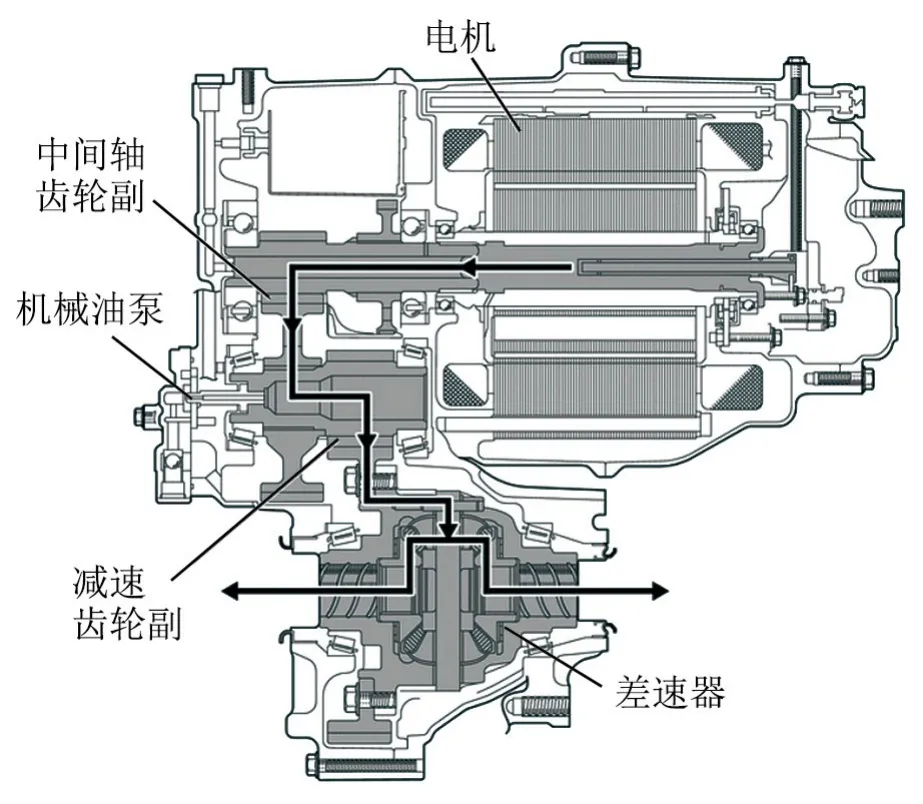

1.3 带电机的EV传动桥总成

如图22、图23所示,带电机的传动桥总成包括提供驱动力的电机、电机减速机构(中间轴齿轮副和减速齿轮副)、差速器及机械油泵等部分组成。电机的驱动力经中间轴齿轮副(中间轴主动齿轮和中间轴从动齿轮)和减速齿轮副(减速主动齿轮和减速从动齿轮)传递至差速器,同时带动机械油泵工作。电机减速机构能够降低电机转速并增大驱动转矩。

图22 带电机的EV传动桥总成结构示意

图23 带电机的EV传动桥齿轮系布局示意

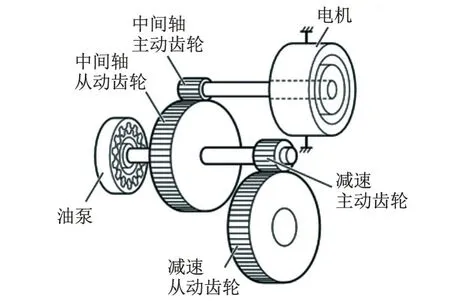

1.3.1 电机

采用了紧凑、轻量化、高效的永磁同步电机。如图24所示,三相交流电施加至定子线圈的三相绕组时,电机内产生转矩。根据转子的旋转位置和速度控制磁场旋转以将转子中的永久磁铁拉向磁场,从而产生转矩。此转矩与电流成比例,且转速由交流电的频率控制。发电时,转子旋转产生磁场,引起定子线圈中的电流流动。

图24 电机的定子和转子

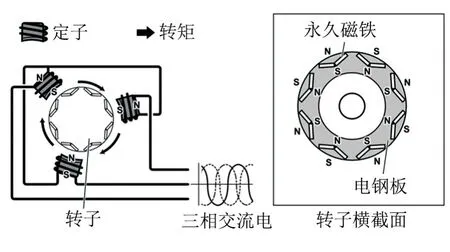

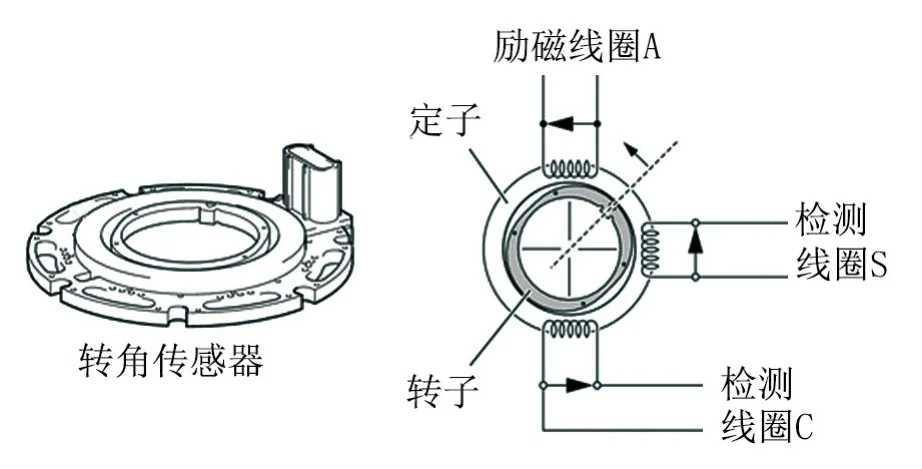

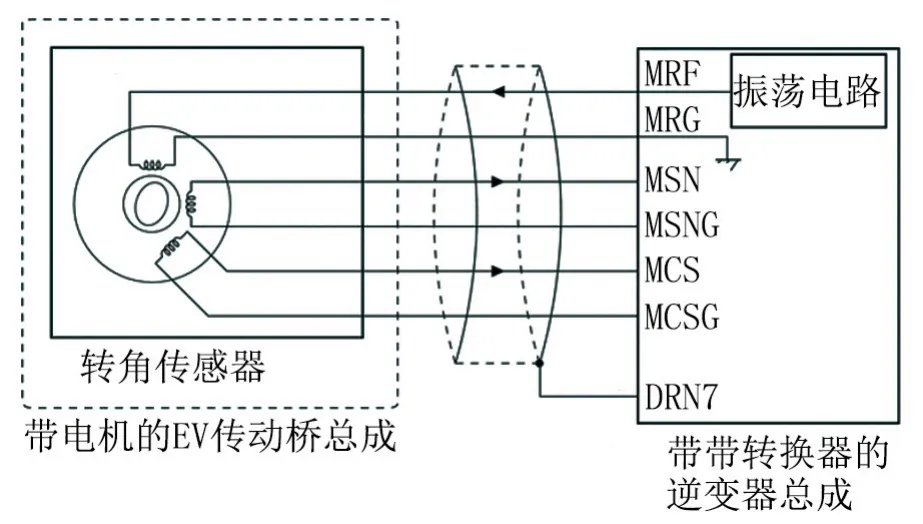

电机转子的位置、转速及旋转方向均由转角传感器(也叫电机解析器)监测。如图25所示,转角传感器的定子采用3个线圈,分别为励磁线圈A、检测线圈S和检测线圈C,其中检测线圈S和检测线圈C彼此呈90°角布置。转角传感器的电路如图26所示。

图25 转角传感器的结构

图26 转角传感器的电路

如图27所示,MG ECU向转角传感器的励磁线圈A输入恒定频率的交流电,检测线圈S和检测线圈C输出与转角传感器转子位置相对应的交流电。转角传感器的转子为椭圆形,定子与转子间的距离随转子的旋转而变化。由于间隙的变化,检测线圈S和检测线圈C输出波形的峰值随转子位置的变化而变化,MG ECU持续监视这些峰值,并将其连接形成虚拟波形。MG ECU根据波形的峰值及相位计算转子的绝对位置和旋转方向,根据预定时间内转子的位置变化量计算转子的转速。

图27 转角传感器3个线圈的信号波形

电机上还配备了温度传感器,用以检测定子温度,EV控制ECU负责接收该温度信号,从而对电机进行最佳控制。

1.3.2 电动油泵和电机冷却器

如图28所示,除了机械油泵以外,带电机的EV传动桥总成还配备电动油泵。传动桥油经电动油泵加压并输送至电机冷却器,然后冷却的传动桥油输送至传动桥顶部,优化了传动桥内的液流,降低了高负载时的油温,同时对电机进行了冷却。另外,冷却液经过电机冷却器流入传动桥内部为电机冷却。

图28 电动油泵和电机冷却器

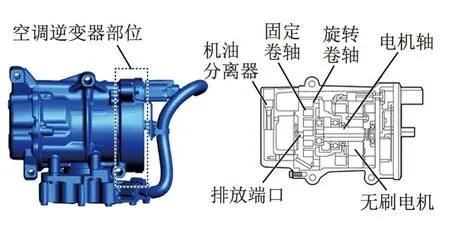

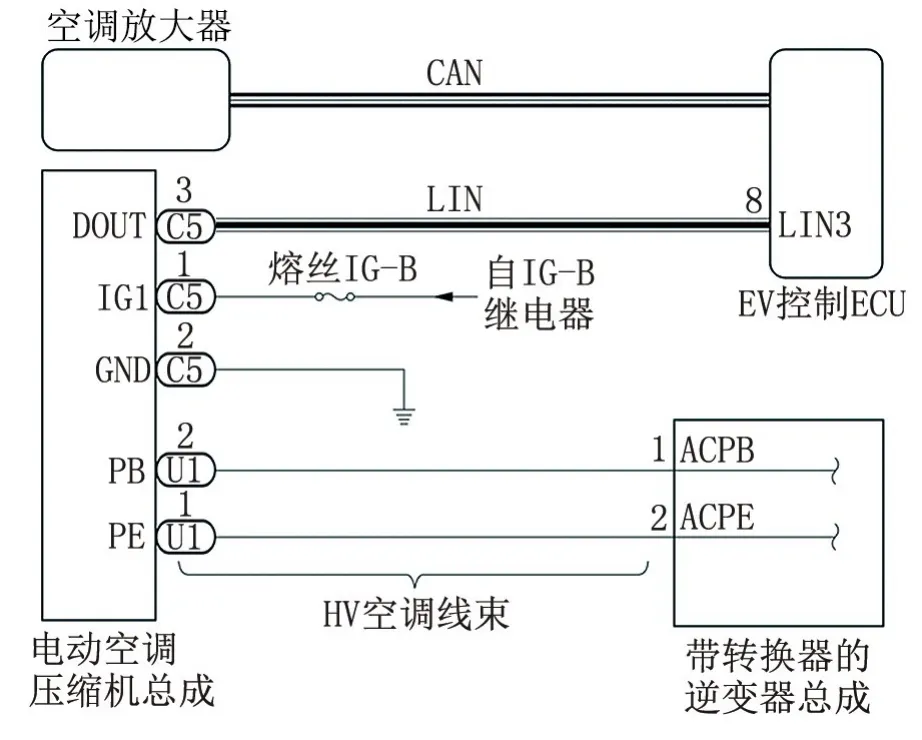

1.4 电动空调压缩机总成

如图29所示,电动空调压缩机总成由一对螺旋绕组固定卷轴和旋转卷轴、无刷电机、机油分离器、电机轴及空调逆变器等部分组成。如图30所示,带转换器的逆变器总成将动力蓄电池的高压电输送至电动空调压缩机总成;空调放大器通过CAN总线将空调请求等信号传递至EV控制ECU;EV控制ECU再通过LIN总线将相关信号传递给电动空调压缩机总成;最后由电动空调压缩机总成内部的空调逆变器控制无刷电动机驱动空调压缩机。

图29 电动空调压缩机总成结构

图30 电动空调压缩机总成控制电路

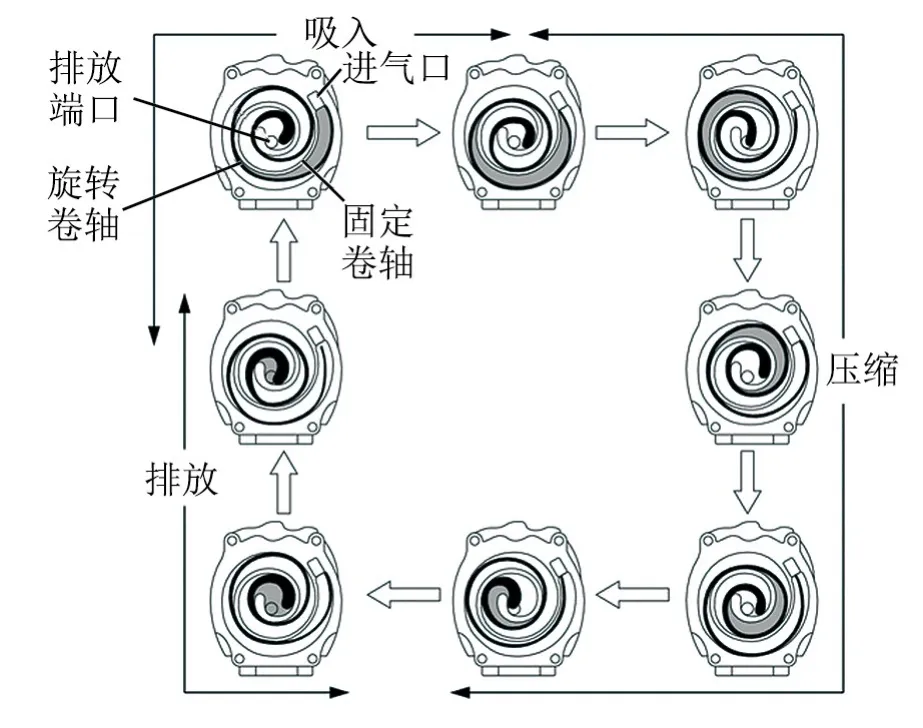

除了由电机驱动外,电动空调压缩机总成的基本构造和工作原理与普通涡旋式空调压缩机基本相同。如图31所示,电动空调压缩机总成的工作原理分为以下3个过程。

图31 电动空调压缩机总成工作原理

(1)吸入。由旋转卷轴和固定卷轴产生的压缩室内的容积随旋转卷轴的旋转而增大,从而从进气口吸入制冷剂气体。

(2)压缩。从吸气过程完成时起,压缩室的容积随旋转卷轴的进一步旋转而逐渐缩小,吸入的制冷剂气体逐渐压缩并输送至固定卷轴中央。旋转卷轴旋转约2圈时,制冷剂气体的压缩完成。

(3)排放。制冷剂气体的压缩操作完成且制冷剂压力变高时,推动排放阀以将制冷剂气体从位于固定卷轴中央的排放端口排出。

1.5 电动加热器分总成

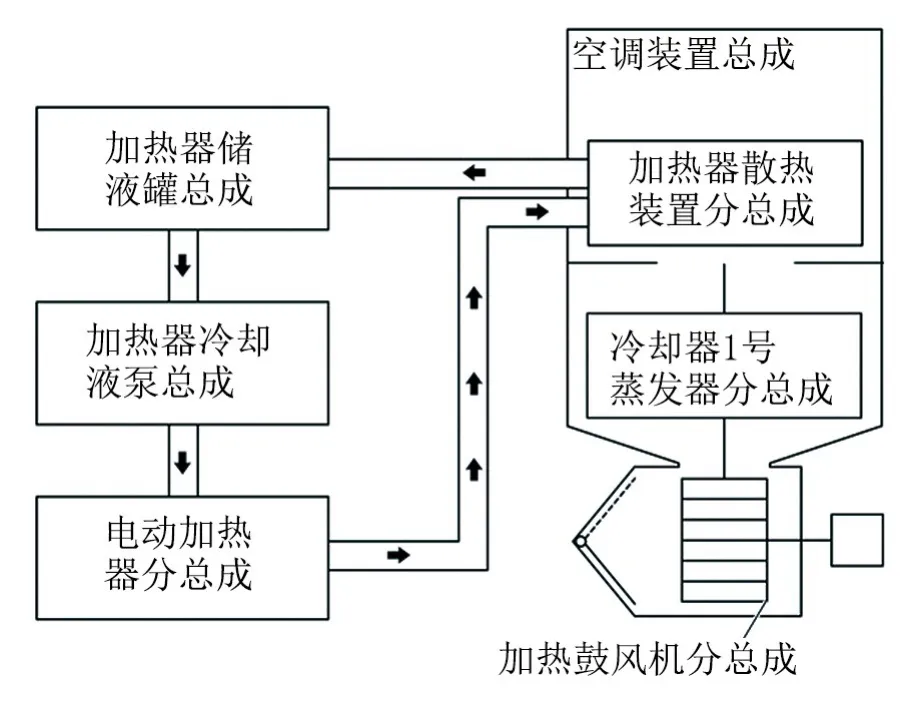

该车采用独立加热回路(图32),加热元件安装在电动加热器分总成(图33)内,用于加热在加热回路中循环的冷却液。

图32 独立加热回路

图33 电动加热器分总成

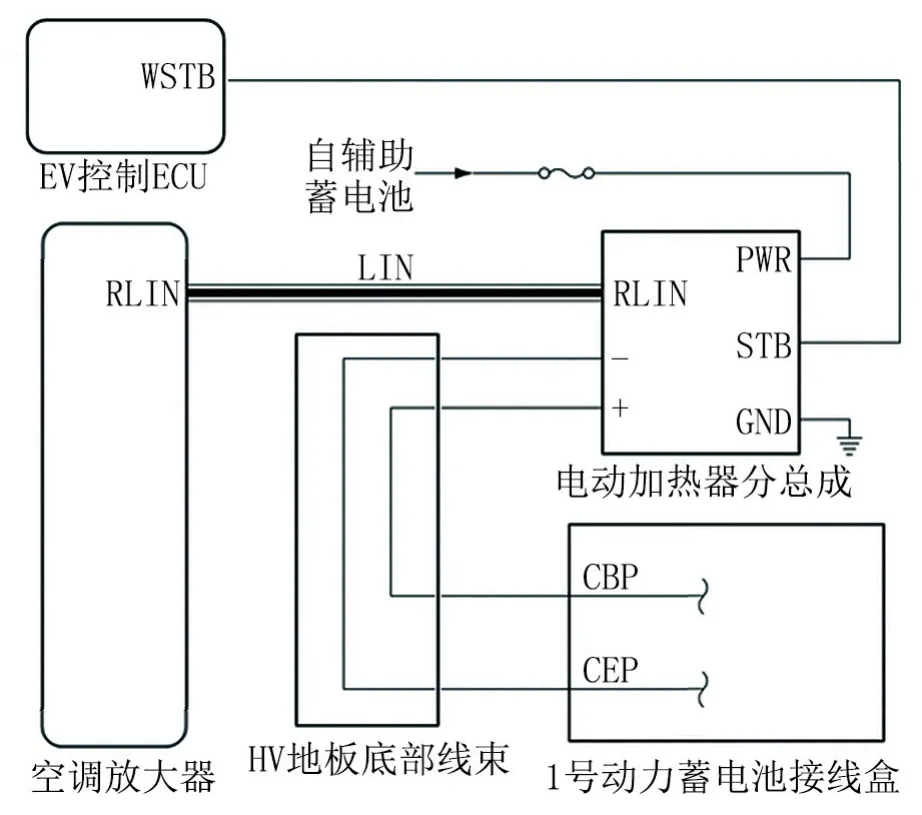

如图34所示,1号动力蓄电池接线盒将动力蓄电池的高压电分配至电动加热器分总成,空调放大器根据目标出风温度计算目标冷却液温度,并根据电动加热器分总成内部冷却液温度传感器信号操作电动加热器分总成。电动加热器分总成通过LIN总线与空调放大器总成进行通信。EV控制ECU通过端子WSTB输出操作禁止请求信号。

图34 电动加热器分总成控制电路

1.6 充电系统部件

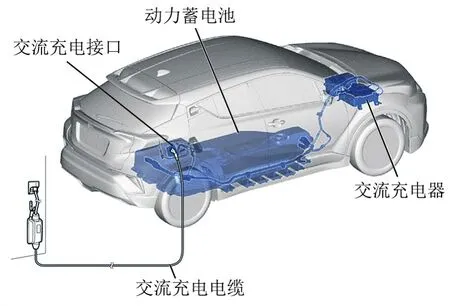

该车采用插电式充电控制系统,将电能从外部电源(如电源插座或充电器)供应至动力蓄电池。插电式充电控制系统支持2种充电方式,分别为交流充电系统和直流充电系统。

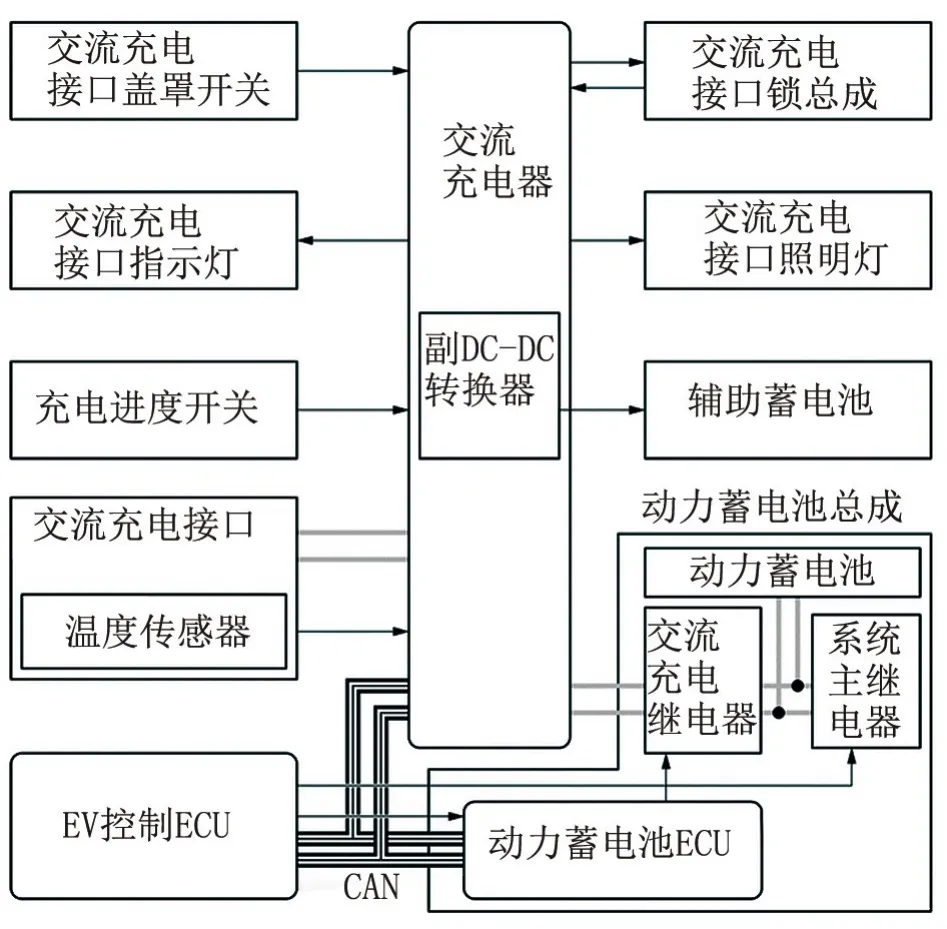

1.6.1 交流充电系统

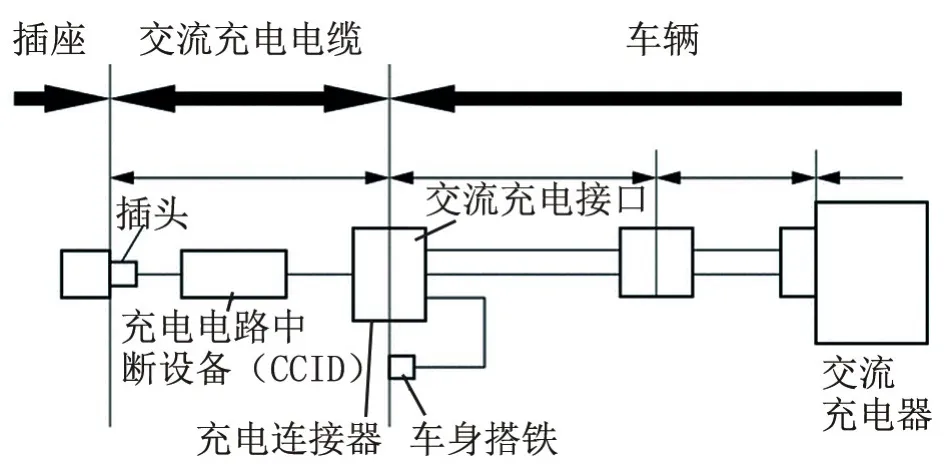

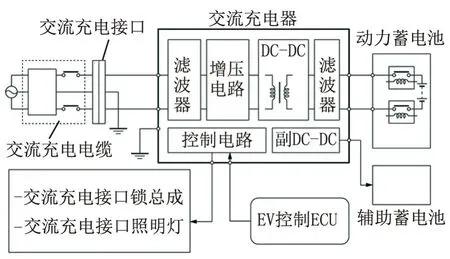

如图35、图36所示,交流充电系统通过交流充电电缆、交流充电接口、交流充电器、交流充电继电器(CHRB、CHRG、CHRP)及系统主继电器(SMRB、SMRG、SMRP)等从外部电源为动力蓄电池充电。

图35 交流充电系统的组成

图36 交流充电系统的原理

1.6.1.1 交流充电电缆

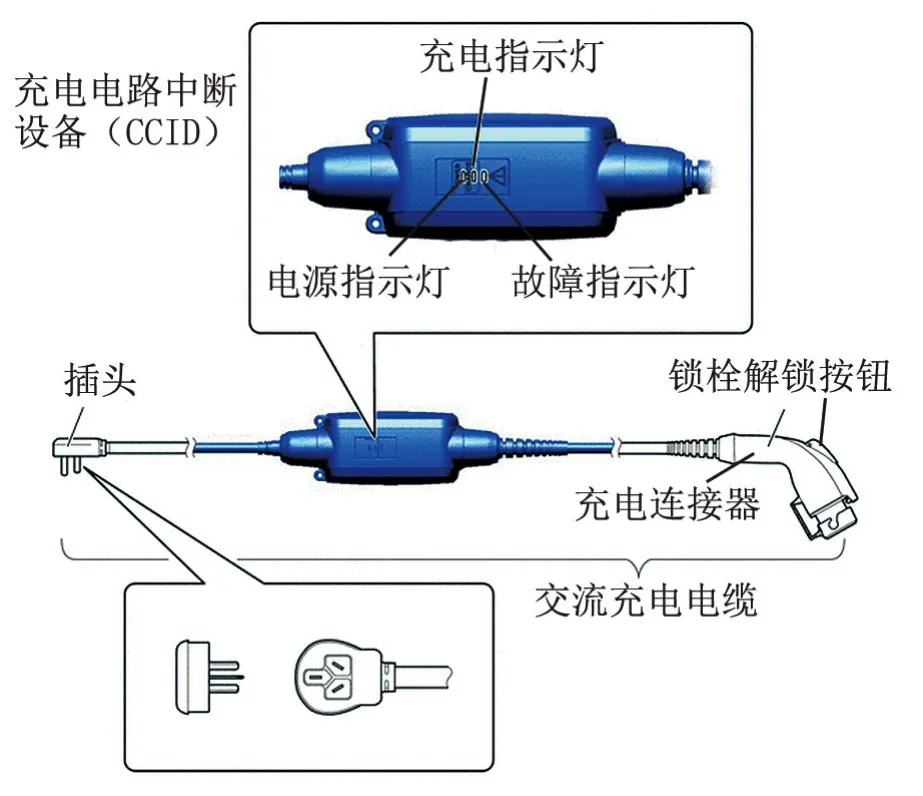

如图37所示,交流充电电缆由充电连接器、充电电路中断设备(CCID)和插头组成,其输入电压为AC 220 V,额定输入电流为8 A,长度为7.5 m。

图37 充电电缆的结构

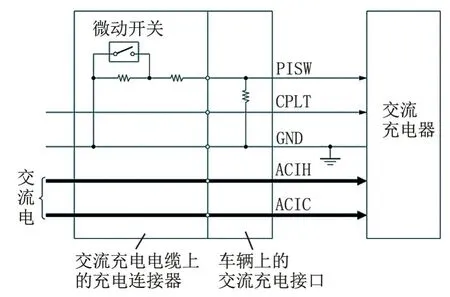

(1)如图38所示,充电连接器上安装有通过锁栓解锁按钮操作的微动开关(PISW),以检测充电连接器与交流充电接口的连接状态,并将其发送至交流充电器。

图38 充电接口电路

(2)如图39所示,CCID负责检测CCID与交流充电器之间交流电线路的绝缘故障,一旦检测到漏电,则切断交流电供应。CCID通过点亮或闪烁电源指示灯、充电指示灯和故障指示灯来显示充电状态。

图39 交流充电系统线路的连接

(3)插头内安装有温度传感器,以检测插头连接松动导致的异常高温,从而控制停止充电。

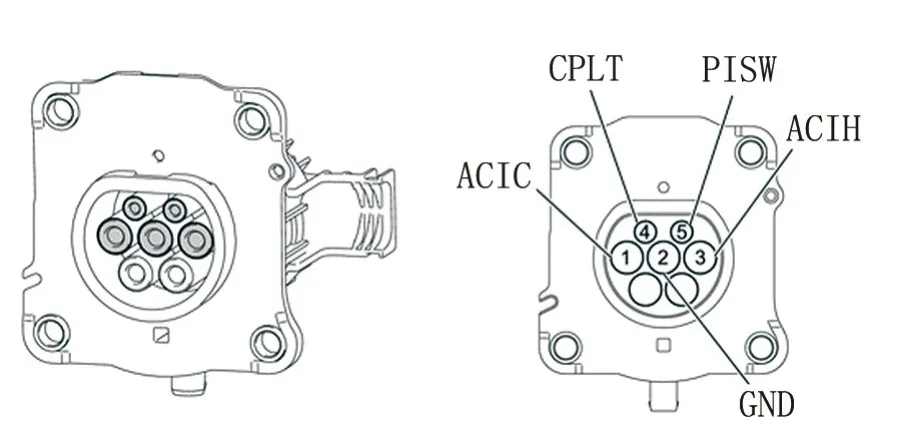

1.6.1.2 交流充电接口

车辆上的交流充电接口与交流充电电缆上的充电连接器连接,以向交流充电器供电。交流充电接口的端子说明如图40所示,端子1和端子3为交流电源端子;端子2为车身搭铁信号;端子4为控制先导信号(CPLT信号),用于识别充电设施或充电站的额定电流;端子5负责向交流充电器传递交流充电电缆上的充电连接器与交流充电接口的连接状态信号(PISW信号)。

图40 交流充电接口端子说明

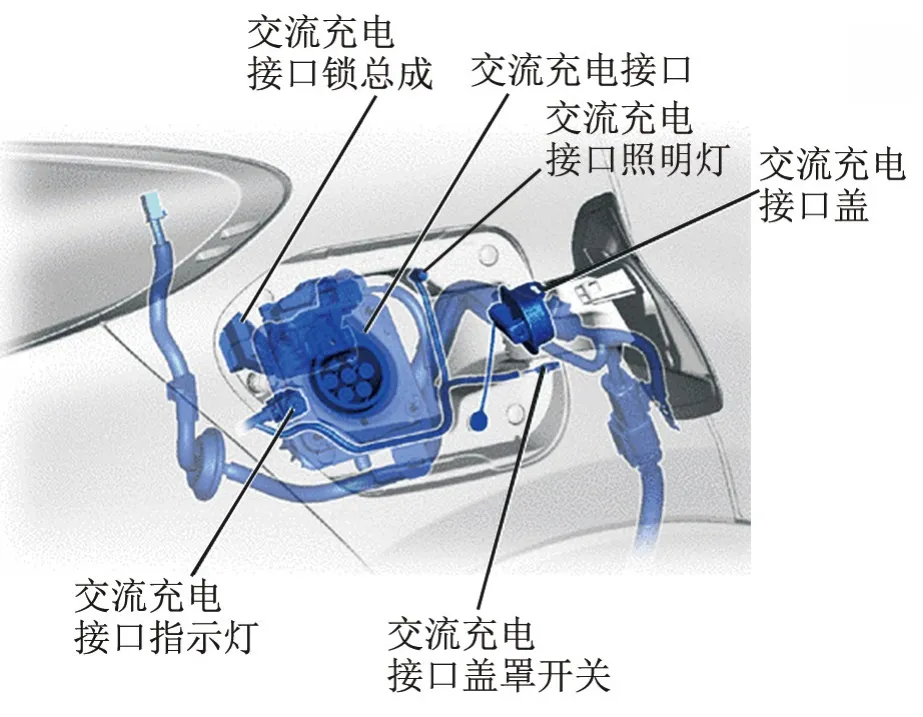

如图41所示,交流充电接口附近还有交流充电接口锁总成、交流充电接口指示灯、交流充电接口照明灯、交流充电接口盖罩开关、交流充电接口盖等部件。

图41 交流充电接口附近的部件

(1)交流充电接口锁总成根据来自交流充电器的请求信号锁止和解锁充电连接器和交流充电接口,以防止未经授权的人员在车辆停放时进行恶意破坏或其他干扰。车门解锁时,充电连接器解锁,且在一段时间(约30 s)后充电连接器再次锁止。

(2)交流充电接口指示灯点亮或闪烁以指示充电状态。

(3)交流充电接口盖罩开关将充电接口盖罩打开或关闭信号发送至交流充电器,由交流充电器控制点亮交流充电接口照明灯。

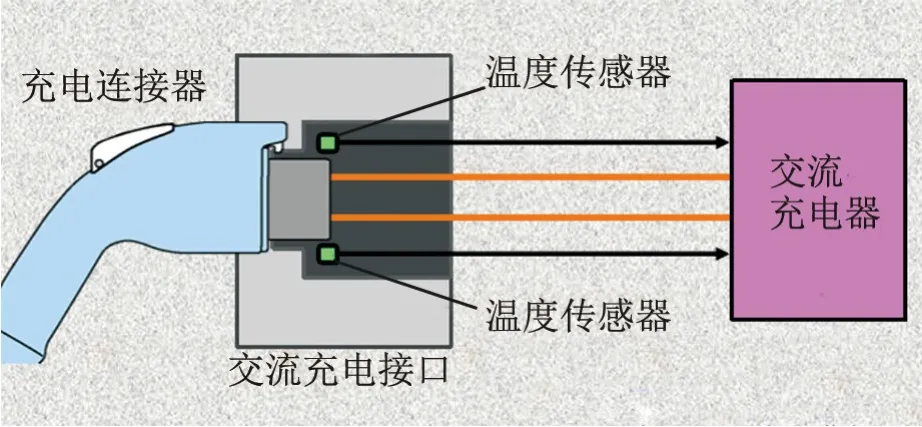

另外,交流充电接口还内置了2个温度传感器(图42),分别用以监测交流供电端子ACIC和端子ACIH的温度,若监测到温度升高,则停止充电。

图42 交流充电接口内置的温度传感器

1.6.1.3 交流充电器

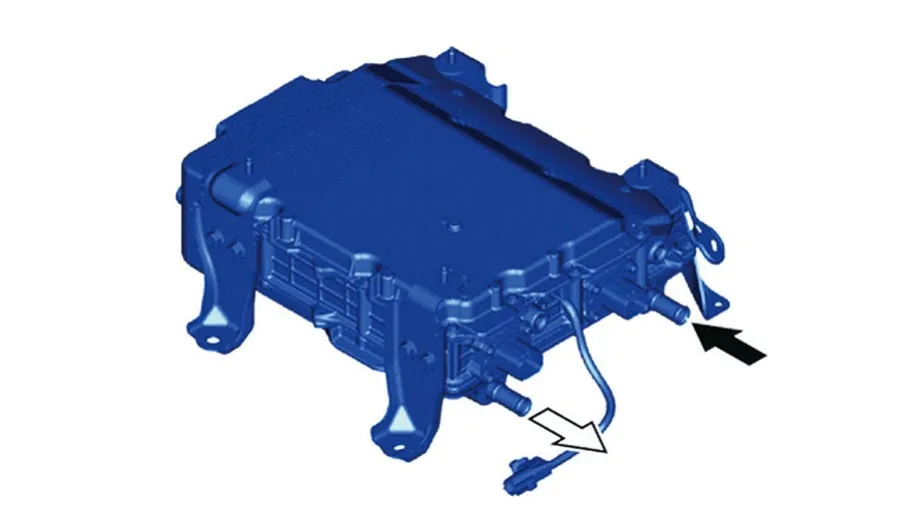

交流充电器(图43)采用水冷方式冷却,输入电压为AC 220 V,电源频率为50 Hz,最大输入电流为32 A,最大额定输出功率为6.6 kW。如图44所示,交流充电器的主要功能如下。

图43 交流充电器外观

图44 交流充电器内部电气结构

(1)根据来自EV控制ECU的信号进行交流充电。

(2)将来自外部电源的交流电压提升后,并转换为直流电,以对动力蓄电池进行充电。

(3)具有副DC-DC转换器,在操作交流充电期间向辅助蓄电池供电。

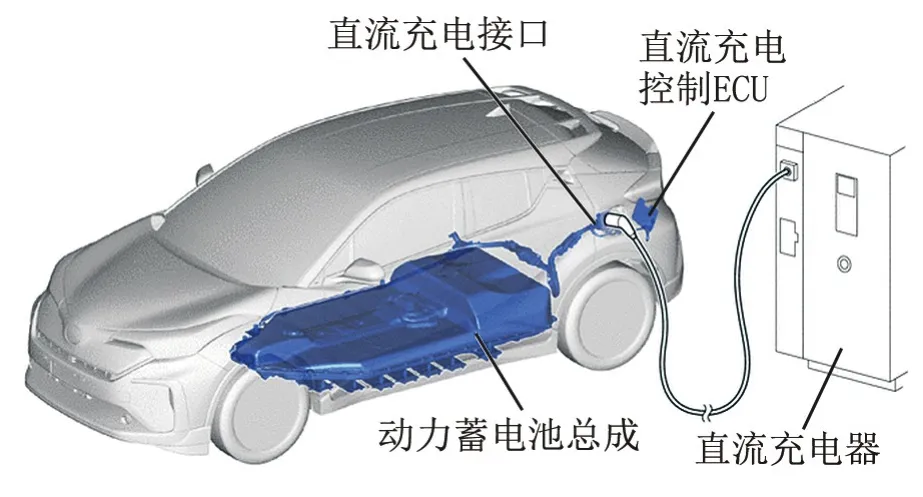

1.6.2 直流充电系统

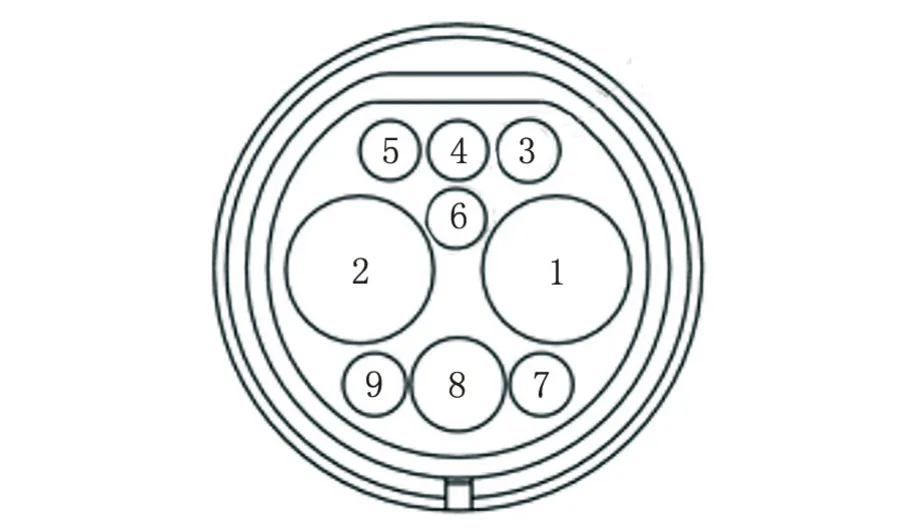

如图45、图46所示,直流充电系统通过直流充电器、直流充电接口、直流充电控制ECU、直流充电继电器(DCRB、DCRG)、系统主继电器(SMRB、SMRG、SMRP)等对动力蓄电池进行快速充电。直流充电接口上共9个端子(图47),各端子的作用见表1所列。直流充电接口符合标准《电动汽车传导充电用连接装置 第3部分:直流充电接口》(GB/T 20234.3—2015)。

表1 直流充电接口各端子的作用

图45 交流充电系统的组成

图46 交流充电系统的原理

图47 直流充电接口的端子

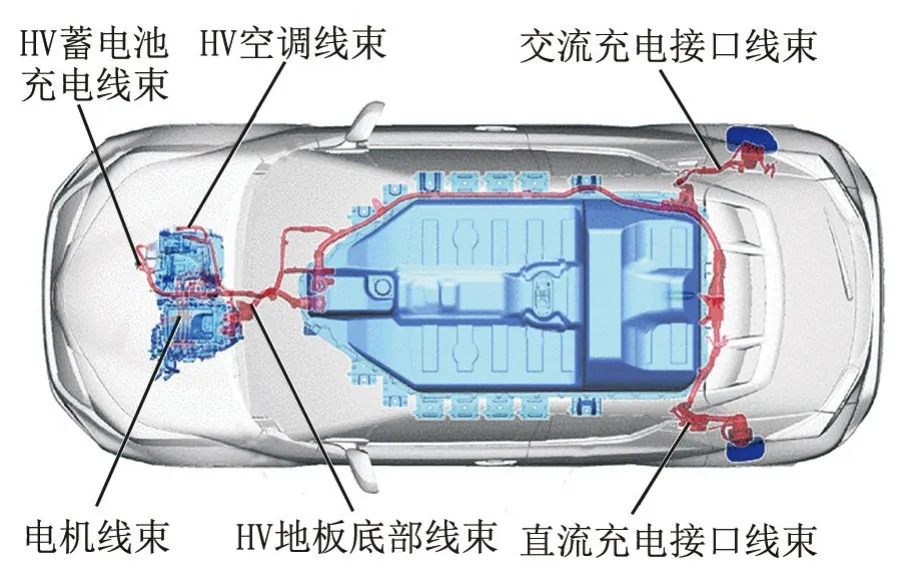

1.7 高压线束

如图48所示,高压线束是一组高电压、大电流的电缆,包括HV地板底部线束、HV空调线束、HV蓄电池充电线束、交流充电接口线束、直流充电接口线束及电机线束,用于连接高压部件。高压线束由屏蔽电缆制成,以减少电磁干扰。为便于辨认,高压线束及连接器均采用橙色,以将其与普通低压线束区分开来。

图48 高压线束的布置

(未完待续)