喷雾制粒干燥装置的智能化设计和网络化服务的开发与应用

2021-12-22陆禹州顾晓峰陆文光

陆禹州,顾晓峰,范 斌,黄 凯,陆文光

(江苏宇通干燥工程有限公司,江苏 常州 213116)

1 引言

喷雾干燥、沸腾制粒是目前国内常见的生产方法,分别由干燥机和制粒机来完成。本公司的发明专利《一种喷雾制粒干燥装置》CN105890288B,是一种集均质、混合、喷浆、沸腾制粒和流化干燥为一体的连续一体化装备,并且是在同一台设备内一步完成,没有中转环节、没有停留时间、不需要二次除尘,生产效率高、时间短、一次产品收率高以及合格率高;避免了转运污染,有利于自动化实施和数据采集,有利于优选法正交试验的进行;最关键的是不需要添加辅料或粘结剂,这样药品的纯度高,药效好,目前国家已全面禁止在中药配方颗粒中添加辅料和粘结剂,所以这种一步制粒的设备具有很大的市场潜力和发展前景。

2 干燥设备的远程运维

为了进一步提升干燥设备的科技含量,联合开发了干燥设备的远程运维服务项目。

实践选用了压力喷雾制粒干燥机作为试点,其产品是维生素B。

2.1 喷雾制粒干燥设备的选型计算[1]

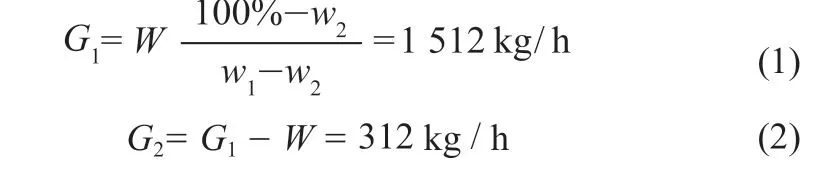

已知水分蒸发量W

= 1 200 kg/h,初含水量w

= 80%,终含水量w

≤3%,处理量G

和产量G

分别为

t

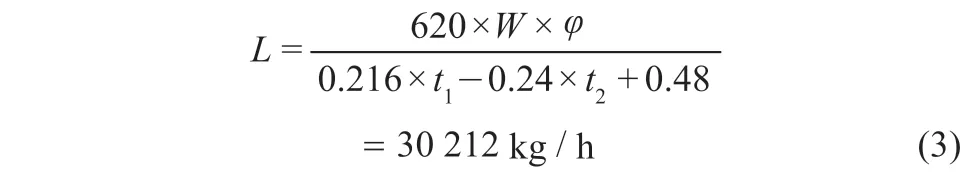

= 240℃,出风温度t

= 100℃,物料温度t

= 85℃,所需风量L

为

式中,620是每蒸发1 kg 水的需热量,单位为 kcal / (kg·℃)。

P

是空气为 20℃ 时的密度,单位为 kg/m,P

= 1.2。

t

是常温空气温度,单位为 ℃,t

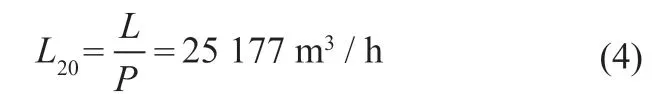

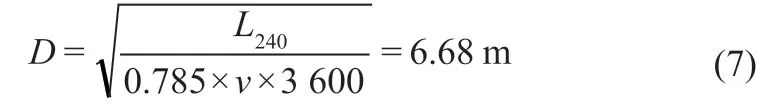

= 20;273是绝对温对值,单位为℃。已知L

= 44 081 m/h,空床风速v

= 0.35 m/s,压力喷雾塔径D

为

D

= 6.8 m = 6 800 mm。2.2 散热器加热面积计算[2]

已知鼓风风量L

= 25 177 kg/h,水蒸汽表压 10 kg/cm= 1.0 MPa,此时的水蒸汽温度为 183.2℃,水蒸汽密度为 5.616 kg/m,汽化潜热为 2 008 kJ/kg;计算水蒸汽加热时,空气升温所需的热量Q

为

c

是20℃时的空气比热,单位为kJ/(kg·℃),c

=1.01。水蒸汽(气相)183.2℃→(液相)183.2℃,热风(气相)160℃←(液相)20℃

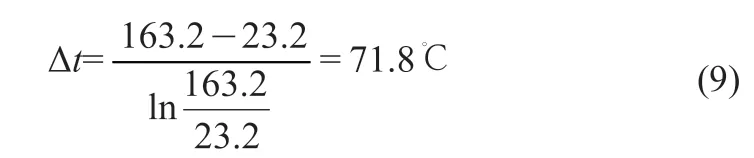

对数平均温差Δt

为

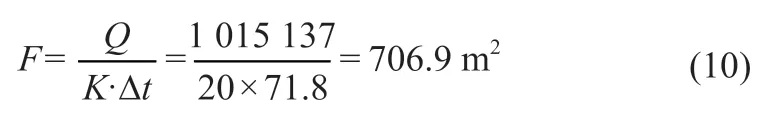

式中,163.2是液相,单位为℃;23.2是气相,单位为℃。加热面积为

K

是传热系数,K

= 20 kJ/(m·℃·h)。考虑 20% 的设计余量;近似取F

= 850 m。水蒸汽耗量为

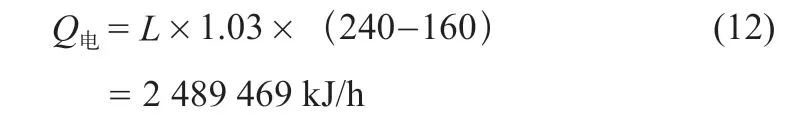

2.3 电加热补偿功率计算

已知水蒸汽加热后的热风温度为 160℃,要求电加热补偿至 240℃,已知L

= 30 212 kg/h,160℃时空气的比热为 1.03kJ/(kg·℃),则电加热升温所需热量Q

为

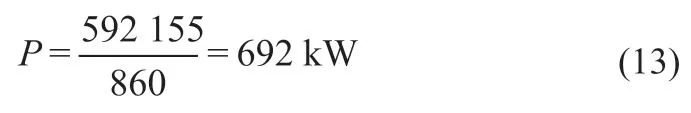

P

为

考虑规整排列,每根电加热功率为 3 kW,每组为 40根,共分6组,合计 720 kW。

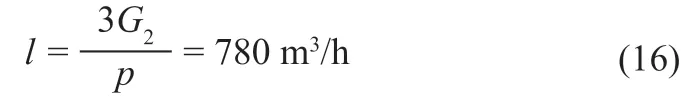

2.4 返粉风机选型计算

已知产量为 312 kg/h,除尘得到的细粉按10%~15%计算,细粉量按 40 kg/h计,气固比按1∶3。计算气体量l

=40×3 = 120 kg/h,折算成体积流量L

= 120/1.2 = 100 m/h选用旋涡气泵 2RB410-7AA21,最大气量为 145m/h,最大压力为 19 kPa,功率为 1.1 kW,就能满足生产与工艺的要求。

由于此风量占热风风量的比例很小;100/44 081×100%= 0.23%,故需热量忽略不计。

2.5 成品的冷却与输送[3]

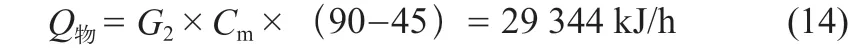

已知成品产量G

= 312 kg/h,出料温度为90℃,要求冷却到45℃;并输送至成品料仓,进入自动包装生产线。物料释放的热量Q

为

C

是物料的比热,单位为 kJ/(kg·℃),C

= 2.09。

假设用除湿后的洁净空气进行冷却,进风温度取20℃,出风温度取 35℃,则所需冷却风量为

作为第三方,英方并没有使用太多的价值趋近手段,但在其少量的价值描述中,表明对“WTO规则”的支持拥护。在论及美国控诉中国盗窃知识产权时,英方使用“所宣称的知识产权偷窃”,而在论及美国宣称中国“不公平”时常常加注引号,这在中立性的基础上表示了对美方的谴责和向中方的靠拢。

气力输送所需气量为

计算结果表明,物料在冷却的同时,可以兼顾物料输送,不需要另外配置。

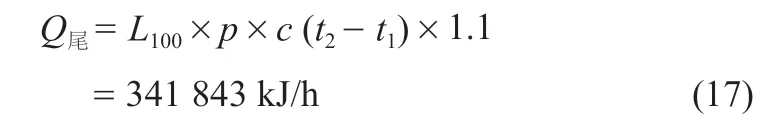

2.6 尾气吸收塔设计计算[4]

应用本公司的专利技术 ZL2017 2 1035952.2《一种冷冻溶液循环吸收塔》,尾气通过两级吸收一级为喷淋,二级为冷冻液板式吸收,再用挡水器或丝网捕集器,收集雾滴,防止雾沫夹带。

已知L

= 32 051 m³/h,尾气温度100℃,此时释放的热量为

L

为

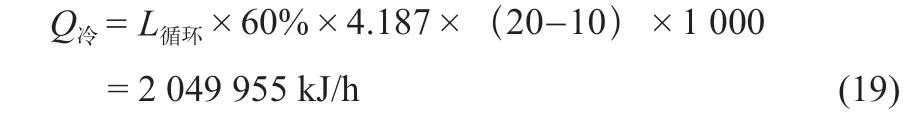

其中 60% 需冷却处理,则所需冷量为

F

为

t

= 17.4℃;传热系数K

,由于是液-液传热,所以K

取 210 kJ/(m·℃·h)。实际面积只要 ≥561 m就能满足工艺;多级板式吸收塔塔径D

为

L

单位为 m/h,L

= 32 051;v

是空塔气速,单位为 m/s,v

= 2.5;圆整后取D

= 2 100 mm。将气速降至 1.5 m/s,塔帽直径D

′为

v

′是气速,v

′=1.5 m/s,圆整后取D

′= 2 800 mm。吸收塔高度估算:塔帽为 2.8×1.2 = 3.4 m;塔板为0.5×4 = 2.0 m;一级喷淋为2.5 m;二级分布器为1.5 m;循环液槽为

要求吸收塔的孔速≥20 m/s;溢流堰高度取40 mm(可调);确保尾气的排放标准达到国标规定的指标 ≤ 30 mg/m³。

为了优化工艺,寻找最佳操作参数和控制指标,产学研全面合作,供需双方共同参与,应用华罗庚的“优选法”,采用三因素三水平的正交试验设计,对操作参数与指标进行优化组合,经过九次试验,回归分析,找到最佳的操作参数的组合,通过重复试验验证,确立了最佳控制水平,这为提高产能、提升产品质量、降低能耗、降低运行成本、实现达标放、保护环境以及防止污染奠定了基础;实现了多赢、共赢;工作流程如图1所示,氮气闭路循环 VC 专用干燥装置工艺流程如图2所示。

图 1 工作流程示意图

3 结束语

本项目的开发成功可带来以下好处:

1)公司可随时掌握设备的运行情况;

2)如果发现运行异常,可指导用户进行维修或简单维护,如果需要赴现场处理,可先做好预案,缩短维修时间,减小用户损失;

3)对采集的数据进行分析,对今后同类产品的设计、制造起到指导作用,有利于提高设备的性能,提升设备的档次;

4)互联网技术的应用,可以大大推动干燥设备的智能化设计和智能化控制水平,可促进我国干燥设备行业的技术水平;

5)若在设备的使用过程中,对控制条件进行优化组合,应用优选法——多因素多水平的正交试验设计,可以实现产能的最大化、产品质量的最优化和综合能耗的最低化;

6)联合开发是一种双赢模式,制造企业得到了第一手资料,避免了设计制造过程出现的问题与失误,使用单位可以得到优质、高产以及低耗的产品。

这种设备制造厂家与用户单位联合开发,共同研究的合作模式,值得市场推广应用,充分应用互联网、大数据、云计算和远程服务等现代化的技术手段,实现人工智能,即智能化设计、智能化操作和智能化服务,既提升了应用单位的产品品质,又提高了设计制造单位的装备水平,从整体看提升了我国干燥技术的水平,是一件利国利民的大好事,对促进我国先进装备制造业起到了示范和指导作用;为今后参与国际竞争创造了条件,为我国干燥装备走出国门,走向世界提供了机会,为共同实现“中国制造2025”的目标努力奋斗。