复杂产品数字化协同研发的工业互联网解决方案

2021-12-22许鸿杰

许鸿杰

(金航数码(航空工业信息技术中心),北京 100028)

1 引言

金航数码紧密围绕复杂产品的设计研发过程,融合工业互联网、大数据和知识工程等先进技术、理念,通过大量技术论证及工程实践,形成复杂产品数字化协同研发的工业互联网平台解决方案,满足高端装备制造业对复杂产品协同研发、模型传递、数据贯通以及体系规范化、工业知识软件化等方面的需求,为装备制造业提供创新研发的工程应用APP 及协同研发新模式。

2 解决方案定位与架构

依据 MBSE 方法论,金航数码搭建了基于S-R-F-L-P(场景Scenario,需求Requirements,功能Functional,逻辑Logical,物理Physical)系统工程研发框架的工业互联网协同研发平台,形成以“基于模型定义、虚拟集成仿真”为核心要素的复杂产品敏捷设计与验证快速迭代解决方案。该方案能够有效解决当前行业内普遍存在的协同研制、数据孤岛、协调壁垒等共性问题,对于构建复杂产品单一数据源、推动行业数字孪生能力和工业 APP 发展具有使能器和催化剂作用。

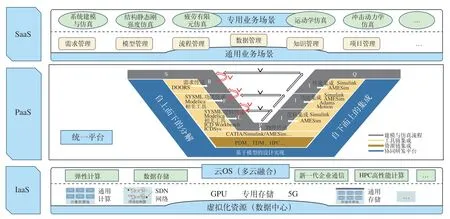

技术架构方面,方案基于典型的工业互联网 IT 架构,在 IaaS 层部署云计算、超算和存储等基础资源,在 PaaS层统一部署数字化协同设计与仿真的研发平台,在 SaaS 层通过知识和流程封装,提供设计与仿真协同的应用服务,如图1所示。

功能架构方面,基于工业微服务构建全要素的平台功能体系,包括业务管理、设计仿真、流程管理和数据管理等,如图2所示,可实现多专业、一体化、全天候的在线协同开发,支持设计人员通过微服务调用,实现工业APP的快速开发,降低知识、流程封装的技术门槛。

图 1 基于工业互联网平台的总体技术架构

图 2 基于工业微服务的功能架构

3 关键技术及创新点

为了使该解决方案在企业中能够充分发挥作用,解决企业面临的协同研发和数据管理等问题,金航数码攻克了如下关键技术,支持复杂产品研发全价值链创新发展。

1)创建以系统工程研发框架为基础的复杂产品正向设计协同研发新模式,构建了以模型为单一数据源的自顶向下设计定义、自下而上虚拟集成的业务架构,着力打造设计与仿真数字化设计协同的最佳实践。

2)基于单一数据源打通需求、功能、逻辑、物理、集成、验证和确认等研发过程的数据链,打通了数据孤岛和流程孤岛,实现数据在线、全生命周期协同。

3)通过工业软件集成与集中调用,规划和分配HPC、仿真机等硬件设备资源,实现集约化的设计仿真工具与设备资源汇聚,推进实现构型受控的设计仿真大数据汇聚与供给,基于平台提供的工业微服务架构,促进形成网络化工业生态体系。

4 工程应用效果

本解决方案建立了基于 MBSE 设计与仿真验证的正向研发新模式,已服务于航空、航天、核工业和船舶等诸多复杂产品制造业,解决了复杂产品研发过程中针对布局、布置、外形、重量、气动设计、气动特性、性能、控制、载荷和静弹等多专业设计与仿真中遇到的协同研发和数据共享等共性问题,促进了企业研制体系创新。另外,作为企业研发知识的载体,有效促进设计与仿真知识的积累和传承,提升协同研发能力,缩短产品研制周期。

通过协同研发平台可构建良好的设计与仿真研发生态,打破信息壁垒,促进复杂产品制造各产业链主体的协同,增进跨行业、跨地区的互动合作,提升行业整体设计与仿真研发效率。