层间超声冲击对TIG电弧增材制造2219铝合金组织和力学性能的影响

2021-12-21武永邓威刘恺张志来吴迪鹏陈明和柏久阳

武永 邓威 刘恺 张志来 吴迪鹏 陈明和 柏久阳

摘要:针对铝合金电弧增材构件存在的气孔等内部缺陷,开展不同层间超声冲击工艺参数下电弧增材制造2219铝合金的晶粒形貌、力学性能和气孔缺陷试验研究,分析了层间超声冲击对试件性能的强化效果。结果表明,降低沖击扫描速度和提高冲击次数,晶粒尺寸减小,顶部圆弧区的树枝晶被破碎向等轴晶转化;相比无冲击的增材制造材料,以2mm/s速度扫描冲击三次试样的抗拉强度提升了10.2%,屈服强度提升了32.4%;TIG电弧增材制造构件的气孔数量、平均直径和圆度随超声冲击增加而降低,部分直径小的气孔直接闭合。本研究对电弧增材制造应用于大型铝合金薄壁构件成形及组织性能控制有参考价值。

关键词:电弧增材制造;层间超声冲击;2219铝合金;非熔化极惰性气体保护电弧焊

中图分类号:V232.4文献标识码:ADOI:10.19452/j.issn1007-5453.2021.11.013

针对飞行器轻量化需求,需要大量空间结构复杂和整体化零部件,对零件制造工艺提出更高要求[1]。增材制造(additive manufacturing, AM)是一种高效、灵活、低成本的柔性制造技术,可以实现形性兼具的结构功能一体化的部件、组件制造[2-5]。王华明团队研制了最大成形尺寸达7m×4m×3.5m的激光增材制造设备[6],制造了投影面积16m2的钛合金加强框[5]。虽然激光增材在材料利用率及生产成本上具有一定优势,但制造效率较低,一般为几十到几百克/小时。电弧增材制造(wire arc additive manufacturing, WAAM)以电弧为热源、丝材为原料,加工效率高,可达几千克/小时,设备和运行成本低,在大型复杂构件的制造中具有明显优势[7]。

2219铝合金广泛应用于航空航天领域,如5m级2219铝合金环件[8]、?9.5m级2219铝合金整体过渡环[9]等大尺寸件。铝合金电弧增材制造相对于传统的制造方式有着许多优势,卢秉恒团队利用电弧熔丝增减材一体化制造技术制成了10m级高强铝合金重型运载火箭连接环样件[10]。但增材制造零部件组织性能仍略有不足,主要原因是由于热力循环增材加工过程中出现了粗大柱状晶[11]、内部气孔[12-15]、偏析[16]等。气孔是铝材电弧增材制造过程中的主要缺陷,裂纹通常从气孔的位置开始萌生。Toda等[17]对Al-Mg4合金冷轧后发现内部气孔出现闭合;Chaijaruwanich等[18]对Al-Mg6合金在400℃热轧后气孔数量大量减少;顾江龙[19]对CMT电弧增材制造2319铝合金以45kN轧制,有效地闭合了金属内部气孔。

超声冲击强化通过引入塑性变形,破碎了粗大枝晶,使之转化为细小晶粒,强化了材料表面,这种工艺在制备纳米晶、材料细化提纯上已得到应用[20-21]。在超声冲击的重复局部压缩变形作用下,气孔内部平衡结构被破坏,内部氢分子重新进入铝基体中,从而有效闭合气孔,消除裂纹源[22]。

本文在电弧增材制造过程中各熔覆层之间引入超声冲击工艺,改变零件微观组织,减少内部缺陷,提升构件整体性能,为电弧增材制造成形大型铝合金薄壁构件应用于航空航天等领域奠定基础。

1材料与试验

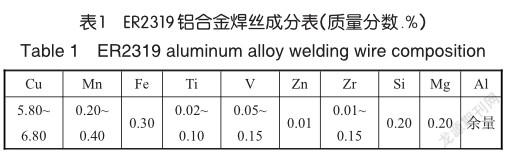

试验采用ER2319焊丝,直径1.2mm,具体成分见表1。基板选用5mm厚的5356铝合金轧板。

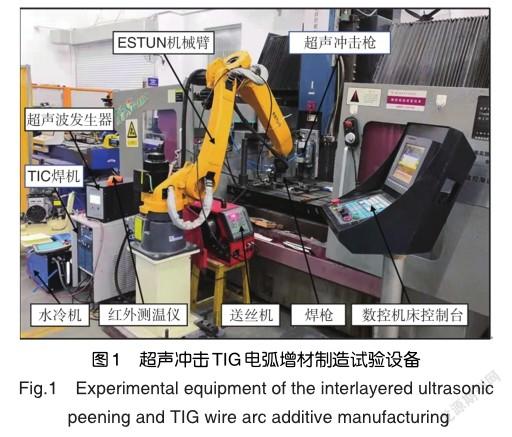

图1为本试验设备,包括日本OTC公司交直流两用ADP-400型焊机,WEILD公司的WF-007A型多功能自动氩弧填丝机,ESTUN公司的ER6-1600型机器手臂,重复定位精度0.08mm。采用TJS-智能数控超声波发生器和直径10mm圆柱形超声冲击头,实现超声冲击强化效果,最大功率1000W,冲击频率20kHz。将超声冲击枪安装在汽缸上,实现压力控制,压力大小50N。超声冲击枪的运动轨迹由NHSK1060数控加工机床实现。

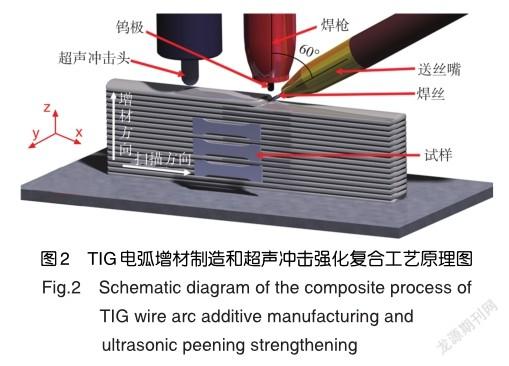

TIG电弧增材制造和超声冲击强化复合工艺原理如图2所示。x为焊枪及超声冲击枪扫描方向,z为增材方向,y为垂直于焊墙方向。试验时,首先完成一层焊道熔覆,随后对焊道表面进行超声冲击处理。每次熔覆都在同侧起弧,另一侧熄弧。每次熔覆前确保表面温度在100℃以下。将基板用压块固定,避免熔覆过程中基板受热变形。用砂纸去除基板表面氧化膜,用酒精或者丙酮去除基板表面杂质,避免熔覆过程中气孔的产生。焊机模式选择交流TIG模式。保护气体为纯度99.9%的氩气,气体流量15L/min。钨针头露出焊枪保护头2mm,钨针头距离熔覆焊道表面3~ 4mm。焊丝从熔池前方送入熔池,送丝装置与焊枪角度保持在60°左右。

利用电火花线切割将试样沿着xoz平面剖开,砂纸打磨后抛光处理。采用Keller试剂(HF∶HCl∶HNO3∶H2O=1∶1.5∶ 2.5∶95),腐蚀时间为8~10s。采用江南MR5000光学显微镜对金相组织进行观察。采用HITACHI TM3000型扫描电镜观察断口形貌。

采用HVS-1000A维氏硬度显微硬度仪测试了增材制造2219铝合金的硬度。测试载荷0.98N,保压时间10s。测试区域选择5个测试点,间隔0.1mm。

电火花线切割制备拉伸试样,平行于xoz平面,用砂纸去除线切割痕迹,试样尺寸符合GB/T 228.1—2010《金属材料室温拉伸试验方法》标准,如图3所示。在UTM5504X电子万能试验机上进行试样强度和塑性的测试,加载速率为5mm/min。使用引伸计测量变形量。

2结果分析

2.1 TIG电弧增材制造试样组织特征

TIG电弧增材制造2219铝合金外观形貌如图4所示,单层高度0.1~0.2mm,总高度140mm,扫描方向长度290mm左右。电弧增材制造的金属墙表面质量较好,部分区域因打印过程停机略有凹陷。TIG电弧增材制造的自动化程度略低于MIG,效率略低,但成形质量及组织性能较好。

图5为增材制造试样的微观组织,取样区域见图4。图5(a)为增材方向的顶部圆弧区域,主要是等轴树枝晶。这是因为TIG电弧增材制造试样的热量主要沿着焊墙进行扩散,顶部区域的一次枝晶沿增材方向生长成柱状晶。柱状晶在急冷下未完全生长便凝固,形成了大量的枝状晶。且空气的散热能力远不及铝合金,熔池外沿冷却速度慢,晶粒朝向熔池外沿生长为等轴树枝晶。图5(b)为顶部圆弧区和中部过渡区,树枝晶与亚晶界逐渐减少,组织由树枝晶向多边形胞状晶转化,晶界变得清晰。图5(c)为中部区域,晶粒呈现等轴晶形貌。图5(d)为底部热影响区,以沿增材方向生长的柱状晶为主。冷却过程的温度梯度方向直接影响晶粒的生长方向,这是由晶粒总是沿温度梯度最大的方向生长这一特性决定的[23]。

2.2超声冲击扫描速度的影响

未超声冲击处理的试样顶部呈现片状、块状、骨骼状的柱状晶,如图6(a)所示。试样顶部圆弧区经过超声冲击处理后,晶粒由块状破碎细化,尺寸明显减小,组织分布更均匀。通过减小超声冲击扫描速度,打断树枝晶,使得晶粒细化更明显。超声冲击处理试样顶部组织的晶粒内和晶界上都出现了不同程度的第二相颗粒。

超声冲击扫描速度为6mm/s时,相比未经超声处理的顶部圆弧区,组织以发达的柱状晶为主,部分晶粒细化,柱状晶呈块状,未被完全破碎成片状,如图6(b)所示;扫描速度为4mm/s时,部分柱状晶被打断,晶粒向等轴晶转化,如图6(c)所示;扫描速度为2mm/s时,细化程度进一步增加,如图6(d)所示。

2.3超声冲击次数的影响

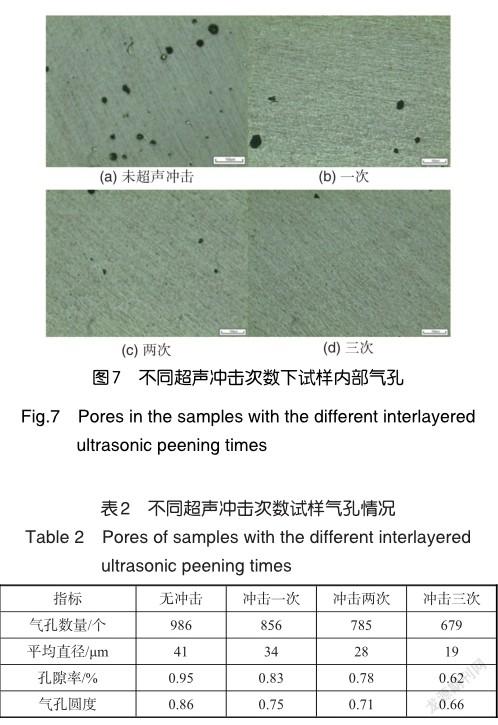

图7展示了无超声冲击处理、处理一次、两次和三次的TIG电弧增材制造2219铝合金内部气孔情况。无超声冲击处理2219铝合金含有较多微米级气孔。超声冲击处理试样的气孔数量更少,挤压成椭圆形,微小气孔闭合。不同超声冲击处理试样的气孔数量、平均直径、孔隙率和气孔圆度(短轴与长轴的比值)的统计数据见表2,超声冲击一次后,试样气孔数量相比未超声冲击处理减少了13.2%,平均直径减少了17.1%。当超声冲击两次后,试样气孔数量相比无超声冲击处理减少了20.4%,平均直径减少了13μm。当超声冲击次数三次后,气孔平均直径下降到了20μm以下,气孔圆度0.66。

图8是不同超声冲击次数下试样的断口微观形貌。所有断口都是由大量韧窝组成,这是韧性断裂的标志。超声冲击一次和两次的断口韧窝大小不一,部分较大韧窝附近分布着小韧窝;超声冲击三次的韧窝多为等轴韧窝,韧窝大小均匀,韧窝中心伴生着冲击破碎的第二相粒子。冲击一次和两次的变形试样的断口内分布大量的孔隙。冲击三次后的断口内孔隙数量减少,断口表面致密。

相较无冲击处理试样中接近圆形的气孔,经过处理的试样气孔更加扁平,圆度值更小。超声冲击处理试样内部气孔数量、平均直径、孔隙率和气孔圆度随着冲击能量的加大而减小,说明气孔闭合与试样发生的塑性变形有关。本试验中,增加超声冲击次数,单位长度试样获得的冲击能量增多,焊道形变增大,气孔闭合越彻底。超声冲击的作用表现为闭合直径5~10μm的小气孔,对大气孔仅仅起到壓扁的作用,这与超声冲击造成的塑性变形量有关。

2.4力学性能

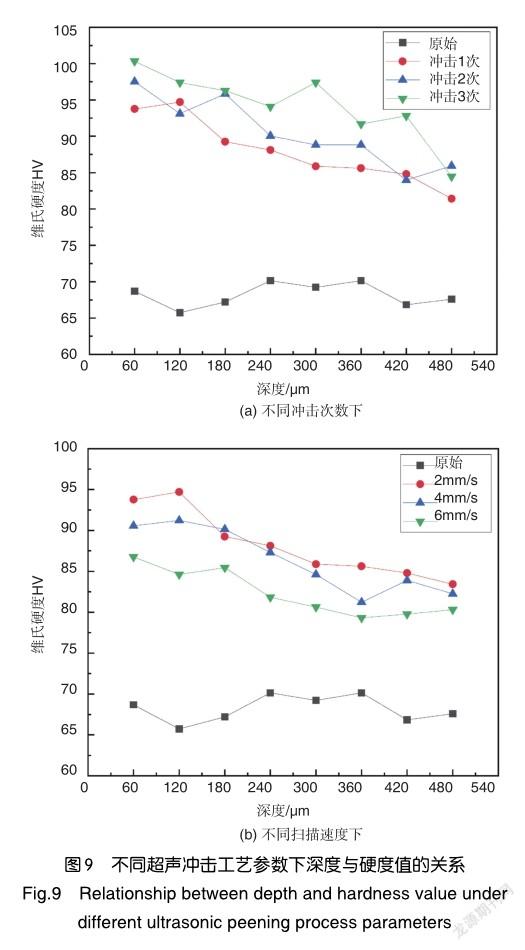

从图9中可以发现,超声冲击处理试样的硬度整体大幅提高,未冲击试样硬度值在68HV0.2上下波动,不同深度处差异不大,扫描速度为2mm/s、材料深度方向的硬度值变化最大,相比未处理试样硬度值提高了44.1%。硬度—深度曲线呈下降趋势,在深度300μm附近曲线趋于平缓,说明超声冲击的有效影响深度在300μm。不同超声冲击扫描速度对试样硬度值HV的影响程度大致上是HV2mm/s>HV4mm/s> HV6mm/s。相同深度下,增加超声次数可提高试样硬度。相比单次冲击,在增加冲击次数后,测量深度达到300μm时,硬度值仍有下降趋势。

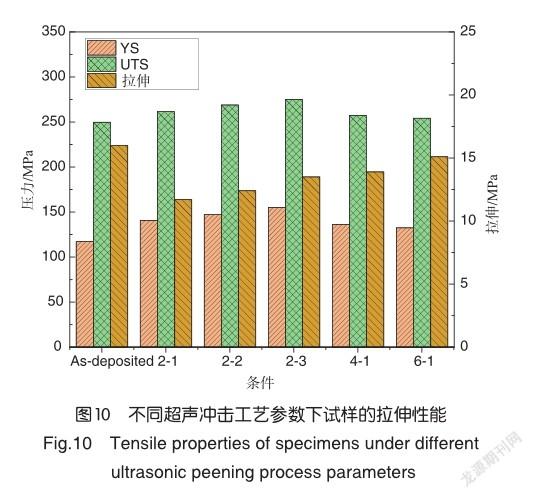

不同超声冲击工艺参数下TIG电弧增材制造2219铝合金的拉伸性能如图10所示,抗拉强度和屈服强度都随着变形程度的增加而变大。无冲击处理试样的抗拉强度、屈服强度和延伸率分别是249.7MPa、117.2MPa和16%。超声冲击扫描速度在2mm/s,冲击次数为三次时,试样的抗拉强度、屈服强度和延伸率分别为275.2MPa、155.2MPa和13.5%。相比无冲击处理试样,抗拉强度提高了10.2%,屈服强度提升了32.4%。

3结论

通过研究,可以得出以下结论:

(1)随着冲击扫描速度的减小和冲击次数的增加,微观组织表现为等轴晶组织晶粒尺寸减小,顶部圆弧区的树枝晶被破碎,开始向等轴晶转化。

(2)超声冲击对熔覆层的作用随着与上表面距离的增加而降低,有效作用深度约为距上表面300μm。相比未冲击试样,超声冲击扫描速度在2mm/s,冲击次数三次试样的抗拉强度和屈服强度分别提升了10.2%和32.4%。

(3)气孔数量、平均直径、孔隙率和圆度的变化都和超声冲击施加在熔覆焊道上的能量相关。超声冲击作用下,TIG增材制造2219铝合金中的气孔在冲击力的作用下被压扁,直径小的气孔直接闭合。

参考文献

[1]宋庆国.百年未有之大变局下的航空科技发展[J].航空科学技术,2021,32(3):1-5. Song Qingguo. The development of aviation science and technology under the great changes unseen in a century[J]. Aeronautical Science & Technology, 2021, 32(3): 1-5.(in Chinese)

[2]Zhang H,Wang R,Liang L,et al. HDMR technology for the aircraft metal part[J]. Rapid Prototyping Journal,2016,22(6):857-863.

[3]Yu Z,Yuan T,Xu M,et al. Microstructure and mechanical properties of Al-Zn-Mg-Cu alloy fabricated by wire+arc additive manufacturing[J]. Journal of Manufacturing Processes,2021,62:430-439.

[4]Alt?parmak S C,Yardley V A,Shi Z,et al. Challenges in additive manufacturing of high-strength aluminum alloys and current developments in hybrid additive manufacturing[J]. International Journal of Lightweight Materials and Manufacture,2021,4(2):246-261.

[5]卢秉恒.增材制造技术:现状与未来[J].中国机械工程,2020, 31(1):19-23. Lu Bingheng. Additive manufacturing technology: current status and future[J]. China Mechanical Engineering, 2020, 31(1): 19-23.(in Chinese)

[6]文言.最大3D打印发动机钛合金加强框架研制成功[N].中国有色金属报, 2019-04-25(1). Wen Yan. The largest 3D printed engine titanium alloy reinforcedframewassuccessfullydeveloped[N]. China Nonferrous Metals News, 2019-04-25(1).(in Chinese)

[7]周梅萍,王中兴,赵云,等.航空领域增材制造技术专利态势分析[J].航空科学技术,2020,31(1):44-51. Zhou Meiping, Wang Zhongxing, Zhao Yun, et al. Analysis of the patent situation of additive manufacturing technology in the aviation field[J]. Aeronautical Science & Technology, 2020, 31(1): 44-51.(in Chinese)

[8]陈镇扬,彭文飞,牛波凯,等.超大型环形件用2219铝合金的热变形本构方程及热加工图[J].塑性工程学报, 2020, 27(4): 83-92. Chen Zhenyang, Peng Wenfei, Niu Bokai, et al. Hot deformation constitutive equation and hot working diagram of 2219 aluminum alloy for super large ring parts[J]. Chinese Journal of Plasticity Engineering, 2020, 27(4): 83-92.(in Chinese)

[9]张曼曼,魏瑞刚,阳代军,等.Φ9.5m级2219铝合金环件整体形-性协同极限制造技术与应用[J].导弹与航天运载技术,2021(3):100-105. Zhang Manman, Wei Ruigang, Yang Daijun, et al.Φ9.5m-level 2219 aluminum alloy ring integral shape-property collaborative limit manufacturing technology and application[J]. Missile and Space Vehicle Technology, 2021(3): 100-105.(in Chinese)

[10]王慧.我國10m级高强铝合金重型运载火箭连接环样件实现一体化打印[EB/OL]. [2021-01-25]. Https://www. cnmn. com.cn/ShowNews1.aspx?id=425390. Wang Hui. My country’s 10m-class high-strength aluminum alloy heavy-duty launch vehicle connecting ring sample realizes integrated printing[EB/OL]. [2021-01-25]. Https:// www. cnmn. com. cn/ShowNews1. aspx?id=425390.(in Chinese)

[11]Kaufmann N,Imran M,Wischeropp T M,et al. Influence of process parameters on the quality of aluminum Alloy EN AW 7075 using selective laser melting(SLM)[J]. Physics Procedia,2016,83:918-926.

[12]Wang D,Lu J,Tang S,et al. Reducing porosity and refining grains for arc additive manufacturing aluminum alloy by adjusting arc pulse frequency and current[J]. Materials,2018,11(8):1344.

[13]Wang H,Jiang W,Ouyang J,et al. Rapid prototyping of 4043 Al-alloy parts by VP-GTAW[J]. Journal of Materials Processing Technology,2004,148(1):93-102.

[14]Gu J,Ding J,Williams S W,et al. The effect of inter-layer cold working and post-deposition heat treatment on porosity in additivelymanufacturedaluminumalloys[J].Journalof Materials Processing Technology,2016,230:26-34.

[15]Cong B,Ding J,Williams S. Effect of arc mode in cold metal transfer process on porosity of additively manufactured Al-6. 3%Cualloy[J]. TheInternationalJournalof Advanced Manufacturing Technology,2015,76(9-12):1593-1606.

[16]雷晓维,薛博钰,穆耶赛尔·提,等.激光熔凝对铝锂合金铜偏析行为与腐蚀性能的影响研究[J].航空科学技术,2020,31(1): 52-60. Lei Xiaowei, Xue Boyu, Muyesaier Ti, et al. Study on the effect of laser melting on copper segregation behavior and corrosion performance of aluminum-lithium alloy[J]. Aeronautical Science& Technology, 2020, 31(1): 52-60.(in Chinese)

[17]Toda H,Minami K,Koyama K,et al. Healing behavior of preexisting hydrogen micropores in aluminum alloys during plastic deformation[J]. Acta Materialia,2009,57(15):4391-4403.

[18]Chaijaruwanich A,Dashwood R J,Lee P D,et al. Pore evolution in a direct chill cast Al-6wt.% Mg alloy during hot rolling[J].Acta Materialia,2006,54(19):5185-5194.

[19]顧江龙. CMT工艺增材制造Al-Cu-(Mg)合金的组织与性能的研究[D].沈阳:东北大学, 2016. Gu Jianglong. Study on microstructure and mechanical properties of additively manufactured Al-Cu-(Mg) alloys with the CMT process[D]. Shenyang: Northeastern University, 2016.(in Chinese)

[20]Shao Z,Le Q,Zhang Z,et al. Effect of ultrasonic power on grain refinement and purification processing of AZ80 alloy by ultrasonic treatment[J]. Metals and Materials International,2012,18(2):209-215.

[21]Zhu L,Guan Y,Lin J,et al. A nanocrystalline-amorphous mixed layer obtained by ultrasonic shot peening on pure titanium at room temperature[J]. Ultrasonics Sonochemistry,2018,47:68-74.

[22]Toda H,Yamaguchi T,Nakazawa M,et al. Four-dimensional annihilation behaviors of micro pores during surface cold working[J]. Materials transactions,2010,51(7):1288-1295.

[23]Han R,Dong W,Lu S,et al. Modeling of morphological evolution of columnar dendritic grains in the molten pool of gas tungsten arc welding[J]. Computational Materials Science, 2014,95:351-361.

Effect of Interlayer Ultrasonic Peening on the Microstructure and Mechanical Properties of 2219 Aluminum Alloy by TIG Wire Arc Additive Manufacturing

Wu Yong1,Deng Wei1,Liu Kai1,Zhang Zhilai1,Wu Dipeng1,Chen Minghe1,Bai Jiuyang2

1. Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China

2. Nanjing Chenguang Group Co.,Ltd.,Nanjing 210006,China

Abstract: Aiming at the internal defects such as pores in aluminum alloy arc additive components, this paper carries out experimental research on the grain morphology, mechanical properties and pore defects of 2219 aluminum alloy manufactured by arc additive under different interlayer ultrasonic peening process parameters, and analyzes the interlayer ultrasonic peening strengthening effect on the performance of the test piece. The results show that by reducing the peening scanning speed and increasing the number of peening, the grain size is reduced, and the dendrites in the top arc area are broken and transformed into equiaxed crystals; compared to non- peening additive manufacturing materials, the peening is scanned at a speed of 2mm/s The tensile strength of the third sample was increased by 10.2%, and the yield strength was increased by 32.4%. The number of pores, average diameter and roundness of TIG wire arc additive manufacturing components decreased with the increase of ultrasonic peening, and some pores with small diameters were directly closed. This research has reference value for the application of wire arc additive manufacturing to the forming and microstructure and performance control of large-scale aluminum alloy thin-walled components.

Key Words: wire arc additive manufacturing; interlayered ultrasonic peening; 2219 aluminum alloy; tungsten inert gas welding (TIG)