数字孪生驱动下的装备适航性和安全性设计与验证技术研究

2021-12-21苏多柳鑫

苏多 柳鑫

摘要:未来军事需求发展推动着战争形态向网络化、信息化、智能化转变,多技术跨领域融合的常态化将重构人与武器装备的关系,带来多学科技术发展应用机遇的同时,也带来装备复杂度的不断提升。结合全球数字战略发展趋势,分析了未来航空装备基于模型的系统工程(MBSE)研发过程中数字孪生技术应用的难点和挑战,提出了在多域大数据下开展装备适航性与安全性设计与验证的关键技术。

关键词:数字工程;数字战略;数字孪生;大数据;适航性;安全性

中图分类号:V219文献标识码:ADOI:10.19452/j.issn1007-5453.2021.11.004

未来军事需求发展推动着战争形态向网络化、信息化、智能化转变,武器装备必须应对协同作战日常化和多任务复杂场景,装备使用从“人在回路”逐渐将发展到高度自主,未来有人驾驶、远程操控、自主无人驾驶装备将长期并存,这些多技术跨领域融合的常态化将重构人与武器装备的关系,带来多学科技术发展应用机遇的同时,也带来装备复杂度的不断提升,使武器装备功能结构组成高度复杂化和高度耦合化。本文结合全球数字战略发展趋势,分析了未来航空装备基于模型的系统工程(MBSE)研发过程中数字孪生技术应用的难点和挑战,提出了基于多域数据开展装备适航性与安全性设计与验证的关键技术。

1国内外数字孪生技术发展现状与趋势

数字工程(digital engineering)作为一种数字集成方法,在装备系统全生命周期中将数据源和模型源融合为连续体和统一体,并贯穿了其从概念设计、批量生产到退役报废全生命周期的各项活动内容。数字工程推进的核心目标,是针对过去简单线性且以文档为中心的采办流程,通过数字化方式,将其升级为全新的数字工程生态系统,该系统具备动态性且以数字模型为中心。

1.1数字孪生技术对装备研制和使用模式的影响

装备数字孪生对应于装备物理实体的数字模型,是面向装备全生命周期,采用单一数据源实现物理空间和虚拟空间的映射和链接。装备数字孪生的构建基于物理或功能模型,该模型一般在设计阶段产生和生成,并在后续的制造阶段和使用阶段,通过数字虚拟空间与物理实体之间大量的数据交换和互动,使得该模型在完整性、精确度和一致性不断优化提升,实现其对物理实体的行为特征等属性的精准映射和描述。目前,国外欧美国家正积极开展数字孪生相关技术体系的开发和配套标准指南规范的编制工作。

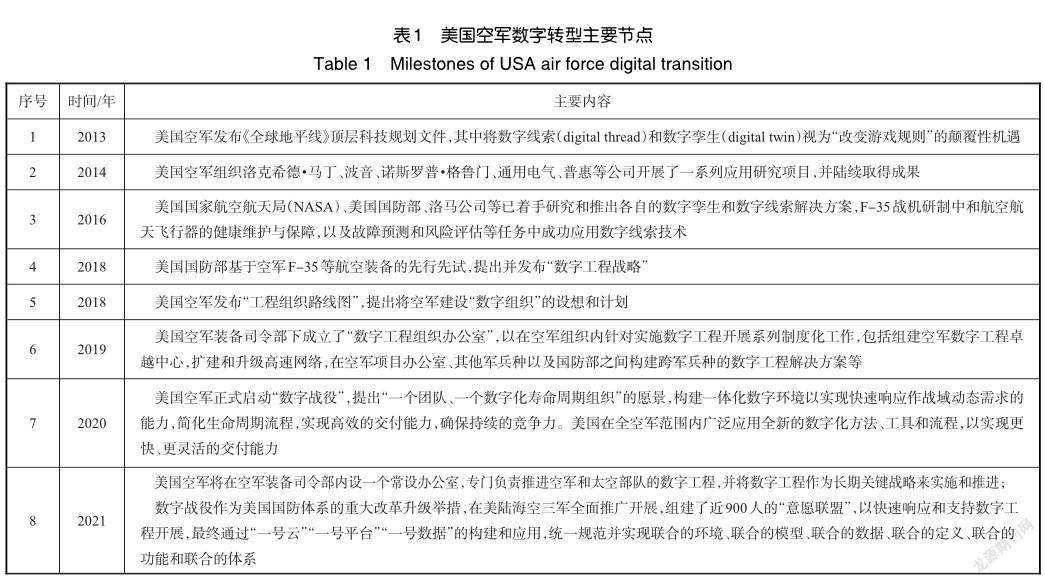

近10年来,美国空军正在开展从建设到作战的整体数字转型[1],其主要节点见表1。美军认为,传统的建模与仿真、基于仿真的采办、基于模型的系统工程是第三次工业革命信息技术发展的产物,当今世界处于第四次工业革命,以数字化连接的端到端复杂组织体将代替基于电子和IT的自动化成为核心[2]。美军推进数字工程旨在将以往线性、以文档为中心的采办流程转变为动态、以数字模型为中心的数字工程生态系统,使美军完成以模型为中心谋事做事的范式转移。

未来,各国军队都将面临一系列挑战:(1)作战和威胁环境动态变化,装备系统复杂度和无法接受的风险大幅增加,成本超支和能力交付延迟问题;(2)需要超越快速变化的威胁和技术进步,更快地向作战部队交付先进能力,同时更具经济可承受性和持续保障性。当前,线性的采办流程缺乏敏捷性和弹性,依靠孤立的数据源在生命周期中支撑各种采办活动,沟通、协同和决策只能通过静态、不相连的文档传递,采办实践依赖单学科模型,无法满足未来数字空军建设的需求[3]。

1.2数字孪生技术對装备适航性安全性的影响

在方案阶段,根据装备性能和任务要求,基于历史数据,建立装备运行场景需求模型进行计算和仿真,对作战效能、适航性、安全性、装备性能和费用进行综合分析权衡,可大大减少需求迭代时间。

在设计阶段,以适航性安全性要求为目标并分解传递至各层级,瞄准产品研制薄弱环节确定产品适航性安全性提升措施,通过开展产品适航性安全性改进工作策划与实施,引入多学科协同优化分析,以装备大数据为支撑,确保整个工程项目研制项目能及时、协调和全面地开展,使装备最终满足顶层适航性安全性要求并得到验证。

在生产与使用阶段,可对装备进行风险预测,支持装备的任务规划,并通过数据及信息交互,不断修正提升适航性安全性评价模型的精确性,并为程序适航和定制化的维修和保障方案实施提供支撑和保障。

2数字孪生技术对装备研制和使用模式的影响

美国新一代武器装备的设计与生产采用数字孪生和数字线索技术,实现了工程设计与制造的连接。国外航空企业均全面推行了产品数字化研制模式。

美军于2019年12月开始将数字工程转移到采办流程中使用。美军给出了数字工程支持国防部采办的完整视图,将数字工程生态系统涵盖了系统工程的技术流程和技术管理流程,核心是贯穿装备系统始终的数字系统模型、数字线索和数字孪生,支撑对成本、进度和性能、经济可承受性、风险和风险降低策略分析,并且与工程知识管理交互,利用工程标准、需求数据、设计和制造数据、试验数据、供应数据、使用数据、维护数据、工程能力数据库,结合各层次产品研制中用到的多领域、多物理、多层级虚拟分析工具,可基于工程数据运行以支持采办和保障,从而支撑成本和需求分析,并进行成本、进度和性能综合权衡,以及系统工程技术评审和采办里程碑决策。在推进数字工程过程中,美军将之前启动并仍在实施的一些计划纳入到数字工程战略的整体工作中来,包括了几大前沿技术计划,如数字系统模型计划、数字线索计划、飞行器机体数字孪生计划等,并计划建立支撑的基础设施和环境[2]。

2019年9月,美国空军提出了依托敏捷化开发、开放式系统架构、数字工程技术等先进工业技术,实现复杂装备研制周期大幅缩短和快速迭代,改变现有装备研制模式。目前,国外已经开展了大量基于数字孪生技术的产品适航安全性预测和预防性维修应用,如通用电气公司(GE)和空客等公司开发数字孪生体并与物理实体同步交付,实现了产品全生命周期数字化管理,同时依托现场数据采集与数字孪生体分析,提供产品故障分析、寿命预测、风险预警等服务,提升了用户体验,降低了运维成本[4]。数字战略下工业要素、全价值链与产业链重构如图1所示。

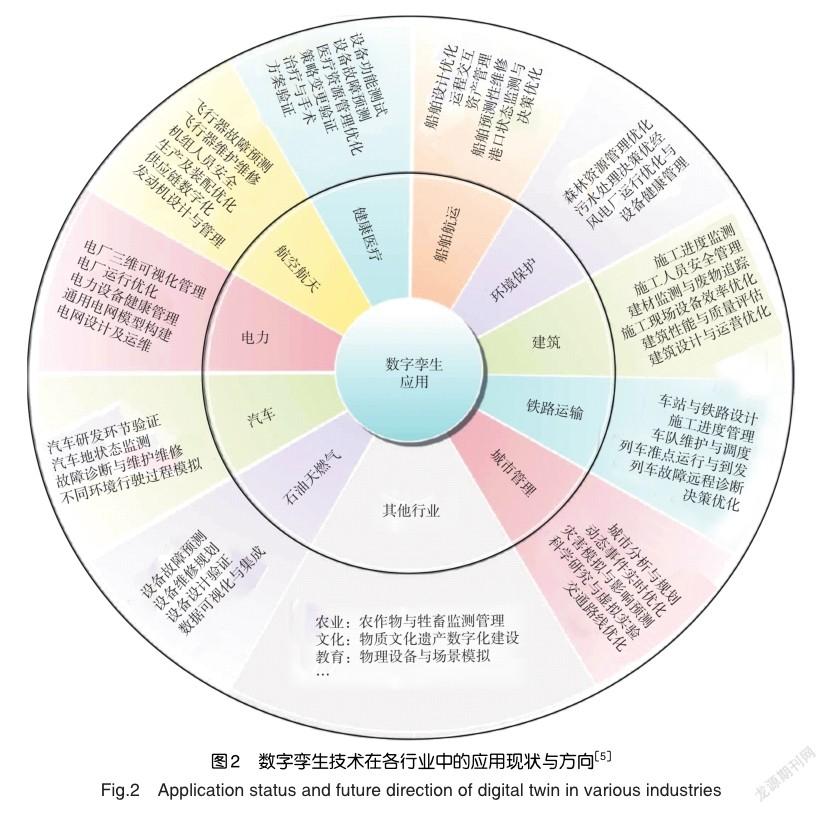

国内面对未来数字孪生技术背景下装备研制和使用模式和技术体系的深刻变革,我国跟踪式发展模式将彻底失效。国内装备研制和使用在数字化建设方面与国外先进水平仍存在很大差距。我国数字孪生和数字线索技术的研究和应用才刚刚起步,以需求为引导设计验证的数字化工具链、流程链尚未健全,缺乏面向产品全生命周期的设计、仿真、试验、制造、应用的数据管理,数据综合利用水平仍旧较低,在装备适航性安全性工作模式上仍停留在以设计人员经验为主的传统模式,缺乏系统的数字化综合设计与评估配套能力,缺乏完整的复杂装备适航性安全性数字化设计与评估的理论、方法、数据和工具链等配套能力。数字孪生技术在各行业中的应用现状与方向如图2所示。

3数字孪生技术给装备适航性和安全性带来的机遇与挑战

3.1需求分析

3.1.1装备型号高质量发展需求

根据《航空工业集团“十四五”及2035年中长期发展规划纲要》,高质量发展对航空工业集团发展提出新要求,集团公司着力建设适航验证/试飞能力,持续补强关键技术短板;建设适航研发和验证条件,持续提升技术基础能力,增强基础支撑能力,提升航空工业体系安全性;深化建设质量安全管理体系,建立健全航空装备全生命周期适航体系,提升研制阶段适航计划能力,加强持续适航阶段客户服务与保障能力。

3.1.2军民机型号融合发展需求

航空工业集团公司以军机业务为主,同时兼顾民机发展,由于军民机研制程序、管理方式和标准要求等存在差异,如何保证在集团公司一套产业体系下既能研制出满足军机高安全要求的航空装备,又能研制出取得适航证的民用航空产品。这一目标已成为困扰集团公司军民机型号研制与发展的关键难题。

3.1.3航空全产业链自主可控需求

目前,国内在研军民机型号对国外核心技术依赖严重,主要材料、发动机和重要机载设备都是采用国外供应商的产品,适航工程应用技术体系没有覆盖航空全产业链,这导致民机型号存在较大产业风险。从长远看,国产飞机使用国产核心材料、发动机和机载设备也是大势所趋,需要以适航能力提升带动航空核心产品发展,提升国际竞争力。

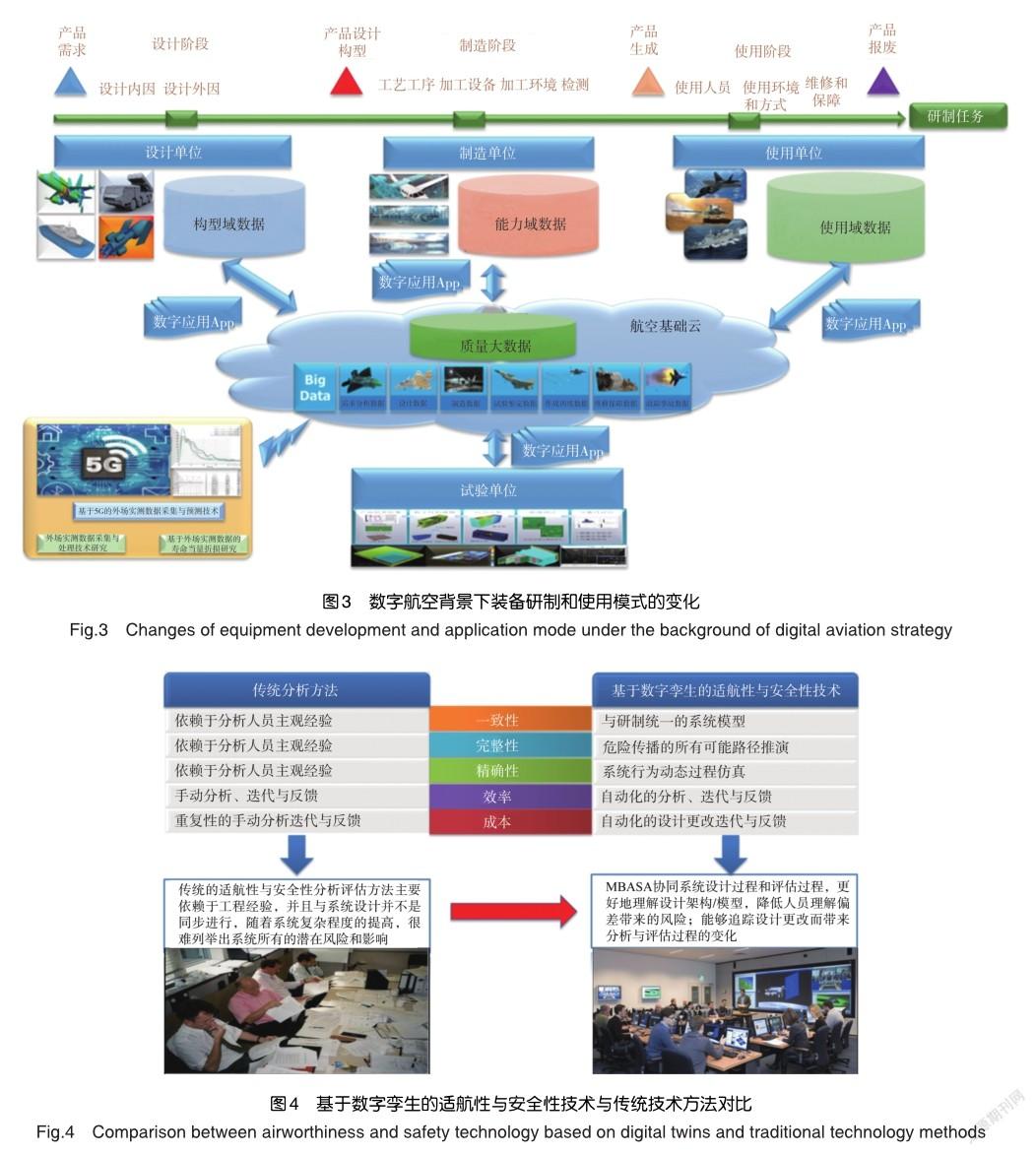

数字化转型要求我们把现实世界的所有要素,以尽可能多的方式在数字化的世界里重建一套,构建全要素的数字孪生体,才能将沉淀在组织里的知识,分布在成千上万名装备型号设计、制造、试验等领域专家和工程师头脑中的适航性和安全性知识和经验数字化。数字航空背景下装备研制和使用模式的变化如图3所示。

3.2机遇与挑战

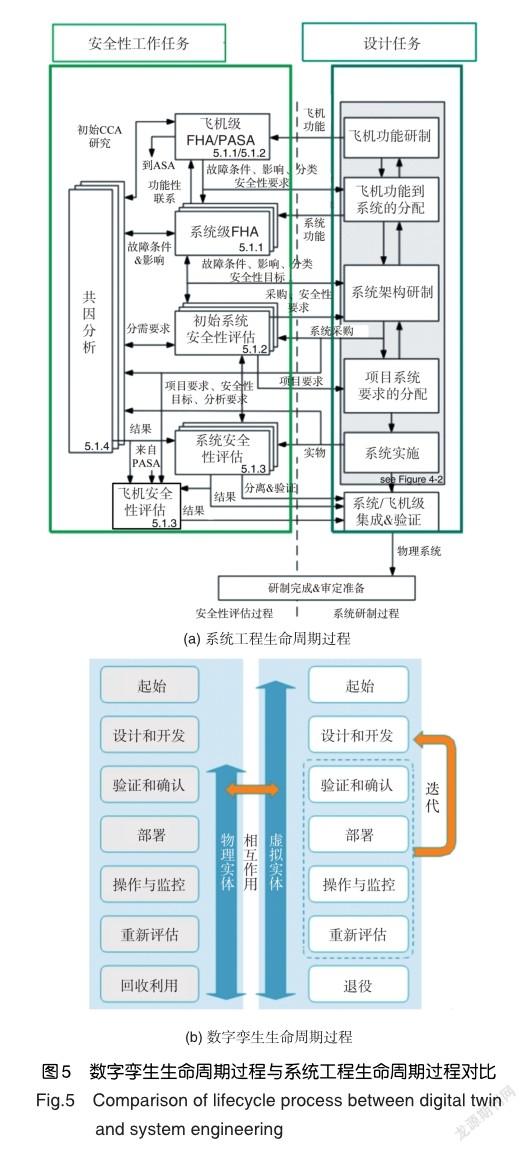

适航性与安全性要求是以生命和鲜血为代价积累的宝贵经验。数字化可以把企业的经验最大程度地固化和传承下去。知识和经验是可以萃取的,知识萃取上的专业程度不仅是简单的消化、吸收、理解,而且还要赋能。简单的知识和经验可通过各种标准作业程序(SOP),把摸索出来的经验固定下来。复杂的知识和经验无法通过简单的抽象、简化、总结、提炼的方法来萃取,必须依靠数字化手段。通过数字化构建适航知识资产,就是为了得到脱离了与人绑定关系的知识财富。让隐性知识和经验得到充分的显性化、固化和传承。把事故经验变成适航知识资产的方法,不是“浓缩”,而是“还原”。通过适航要求的案例性,将人类百年航空各类多发重复事故积累的经验和教训总结,还原到当时的技术背景下去反思,而不是简单地生搬硬套,全量全要素地挖掘出发生问题的根原因和主邏辑,才能“避免过去犯过的错误,避免别人犯过的错误,从原则上和程序上避免自己将来犯同样的错误”。所以,数字工程和数字孪生技术的发展为适航性和安全性工作的开展,提供了一个从局部到全局、从个体到整体、从被动到主动、从事后到事前的革新式转变的机遇。基于数字孪生的适航性和安全性技术与传统技术方法对比如图4所示。

军民机适航工程实践和经验表明,适航性和安全性实现的关键在于对设计、制造、使用等过程中的各种技术和管理因素的控制。适航性取决于全系统、全过程和全要素以及全方位的保证。任何要素管控的缺失都会成为适航性的短板。以民机适航要求为例,FAR-25部近400条要求及配套咨询通告(AC),直接引用各类标准271份,间接引用二层标准8000多份。以民机为例,仅仅A到B点运输顶层功能点,分解后有300个二级正常场景,还没有考虑维修、应急处置、故障等场景。

传统适航符合性验证存在诸多困境,主要表现在符合性验证试验作为表明和保证产品适航性的重要支撑和控制手段,其结果的准确性和充分性取决于对产品全生命周期过程中各种因素的完整、准确模拟。目前,基于物理样机的符合性验证试验中,由于试验样机、试验条件、试验时间和试验成本等限制,不能做到对试验影响因素全面综合考虑,造成符合性验证试验考核结果存疑,也是目前符合性验证试验和外场实际差距大的根本原因。现有的适航符合性验证试验无法充分考虑各类不确定性因素影响,以及模拟产品的真实运行状态和失效状态,还无法满足试验所需的真实、准确和全面的验证要求。如研制早期对各种制造和使用过程各类不确定性因素影响;对于设计/制造/维修保证体系中管理相关不确定性因素的充分考虑等问题。

面临数字化转型,由于缺乏系统性的知识体系支撑,航空产品适航性与安全性工作面临如下挑战:(1)应用场景复杂,存在海量多源异构的构型域、能力域和使用域等数据,多样性、复杂性的多域数据,造成各场景信息孤岛化,数据利用价值低;(2)不同场景中,存在大量显性知识与隐性知识,各种结构化、半结构化和非结构化知识,知识关联性弱;(3)人工智能正在逐步成为大数据分析的重要技术,但是传统AI训练过度依赖人工开发算法,无法关联自然语言所对应的概念、属性、关联性等;(4)随着工业数字化普及,海量的CAX文件以及数字化的各种文档、手册、模型、数据等,信息量暴增,给大数据清洗带来挑战,并让用户决策出现新痛点;(5)工业知识专业性强,设计技术领域广。零散化的知识晦涩难懂,工业术语解释专业性强,经验知识传播、传承困难。

4数字孪生技术在装备适航性和安全性中应用的关键技术

要想实现数字孪生技术下的适航性安全性设计分析,数据是基础,模型是核心,软件是载体,其中必须解决的重大瓶颈问题包括数据驱动、模型支撑、软件定义、精准映射和智能决策。

4.1数据驱动问题分析

装备系统的数字孪生体的构建以及适航性安全性工作开展的输入和依据离不开全要素、全过程数据,这些数据的来源包括但不限于以下场景和过程:设计、工艺、制造、总装、检验检测、试验试飞、使用维护、维修改装等。另外,还须覆盖制造企业的质量能力、基础件、元器件、原材料等方面。基于海量历史和实时数据,通过多维度、多尺度、多学科专业、多物理量、多随机概率的多域数据挖掘、清洗、识别、捕获和优化等技术,通过数据多向流动和优化,从而实现物理实体的各类资源和各项属性的整体优化。

(1)构建产品研制和使用过程适航性安全性影响因素数据集。基于产品研制和使用过程要求以及历史数据分析,确定产品过程中的设计参数、工艺参数、产品检验检测、原材料元器件等数据的采集需求,并借助数字化和信息化手段,实现对大批量数据采集的自动化和便捷化,为开展基于数据的适航性安全性分析奠定基础。

(2)开展产品研制和使用过程中,针对影响适航性安全性要素的关联关系,开展定量化识别、分析和优化。借助人工智能、深度挖掘、机器学习等大数据分析技术,面向多层次产品(整机、系统、设备、零部件等)信息数据源,开展产品研制与使用内外因风险与影响因素分析模型构建和分析工作,并且通过关键影响要素的识别和确认,持续开展改进和迭代优化工作。

数字孪生生命周期过程与系统工程生命周期过程对比如图5所示。

4.2模型支撑问题分析

为了彻底改变传统研制过程中需求信息流、构型信息流、功能信息流的单向传递态,须利用各产品数字孪生的几何物理特性、功能特性以及制造工艺特性,建立成本、重量、性能等方面的多参数模型,再将这些功能化参数模型和适航性安全性设计分析模型进行关联,并且实现其相互之间的参数化自动关联和动态化链接,通過模型自动重构技术实现双向更新和迭代[6]。通过多学科优化设计,对设计、制造、使用等关键目标参数进行综合权衡,并将各类影响因素进行量化约束,并且能充分考虑各个变量的随机不确定性、固有不确定性和认知不确定性。通过基于多概率、多学科、多参数的动态优化过程,可以在研制早期最大化识别出相关的技术风险和潜在问题,从而最大化地降低整体研制周期和成本。这就需要面向物理实体和逻辑对象建立机理模型或数据驱动模型,形成物理空间与数字空间的动态交互,构建动态调整和自我学习特征的高精度动态虚拟数字模型来仿真和刻画物理实体在真实环境中和各种失效场景下的属性、行为和规则等。

(1)多因素多特性耦合状态下复杂装备适航性安全性数字孪生模型构建。包括复杂装备适航性安全性数字孪生模型的拓扑结构构建;复杂装备适航性安全性数字孪生模型各组成要素之间的关联关系模型构建。

(2)复杂装备适航性安全性数字孪生模型在多空间域下时变机理模型构建。包括复杂装备适航性安全性数字孪生模型的时空演化路径和机理模型构建;复杂装备适航性安全性数字孪生模型随时间变化的驱动模型机制构建。

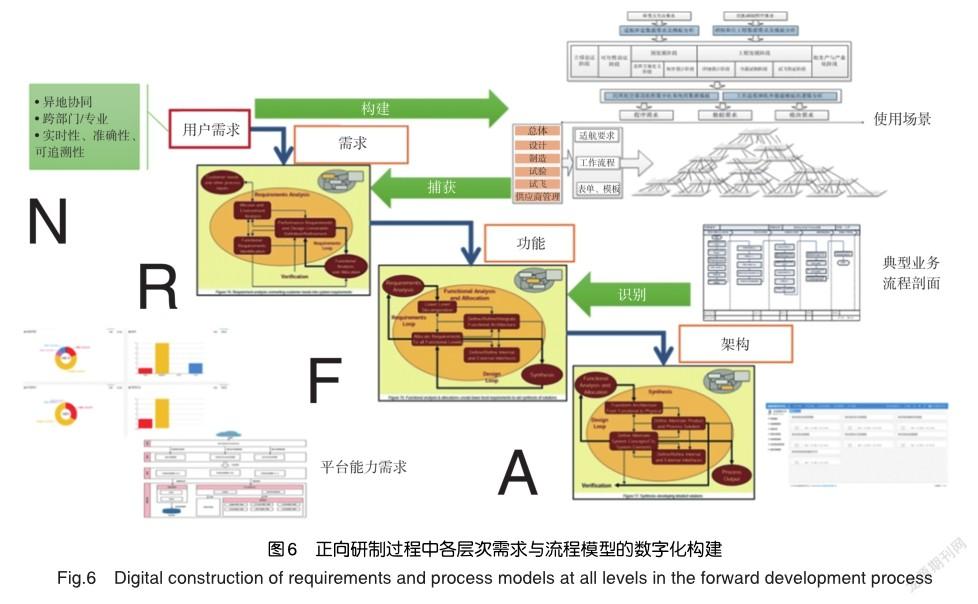

正向研制过程中各层次需求与流程模型的数字化构建如图6所示。

4.3软件定义问题分析

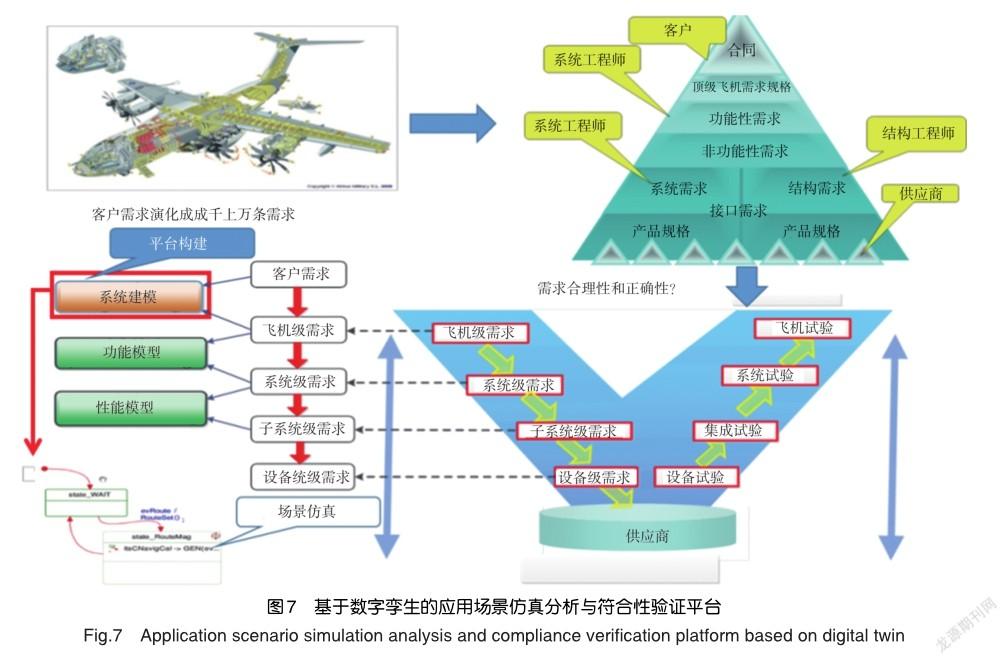

研制方须通过先进算法模型实现对物理空间和对象状态和行为高保真度的数字化表征描述、模拟试验、诊断预测和智能决策。必须突破数字孪生技术下复杂装备适航性安全性多学科模型快速实现与验证等关键技术。将模型代码化、标准化,以软件的形式动态模拟或检测物理空间的真实状态、行为和规则,实现模型算法化、算法代码化和代码软件化。要想实现装备软件定义问题分析,核心是突破以下关键技术。(1)实现构架:适航性安全性多目标、多概率解耦与综合软件实现架构设计;(2)数字化方法工具:多维度、多物理特性下多学科模型的快速建模与集成方法,敏捷建模与快速迭代接口工具开发。基于数字孪生的应用场景仿真分析与符合性验证平台如图7所示。

4.4精准映射问题分析

设计人员须通过感知、建模、软件等技术,实现物理空间在数字空间的全面呈现、精准表达和动态检测。装备数字孪生可以在装备适航性安全性工作过程中建立与相关研制数据之间的关联,相对于过去主要靠设计人员通过纯脑力开展适航性安全性模型和研制数据比对工作,可以将评估工作的准确性、一致性和效率大大提升。同时,产品数字孪生模型中包含了产品的构型状态数据,为研制或构型更改控制过程中实现适航性安全性设计分析的快速动态响应,预见产品质量和制造过程风险因素,高效协同地推进研制工作和适航性安全性工作,从而保障设计活动和制造活动的准确执行。在装备使用阶段,通过数字线索实时掌握装备的任务数据、环境数据、维修保障数据,最终实现基于数字孪生的装备全生命周期适航性安全性状态监管。

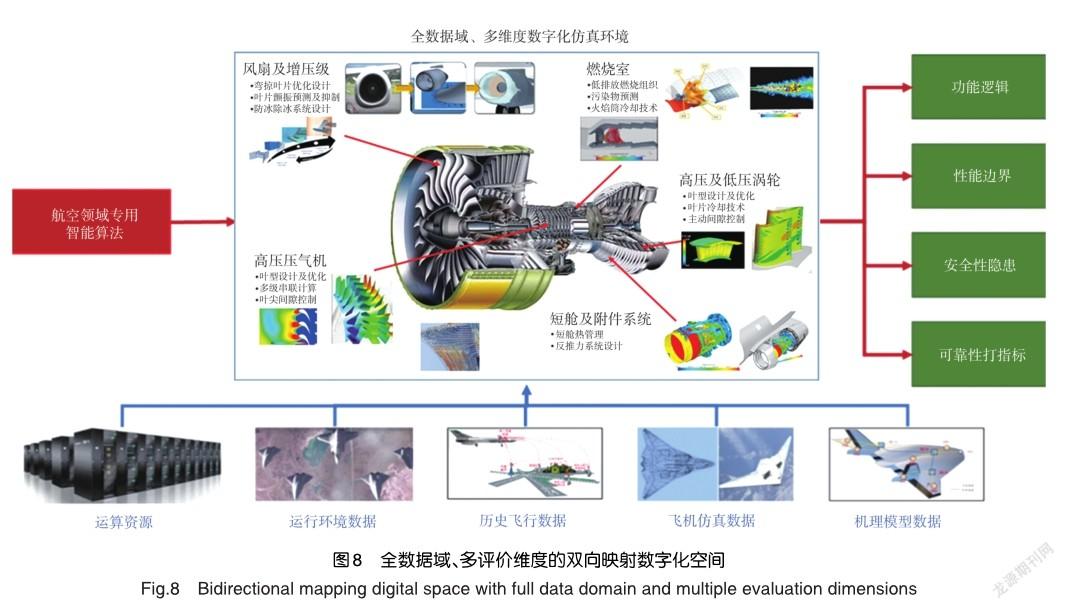

2020年9月,欧洲科学计算研究中心(CERFACS)利用欧洲高级计算合作伙伴计划(PRACE)自主的3000多万核时的超算资源完成了飞机发动机整机的高保真模拟,通过超过20亿网格单元的空间分辨率,高精度地解析了发动机内部燃烧过程。在世界上首次耦合了不同的发动机部件,进行了飞机发动机整机的全三维仿真。随着建模网格规模的提升,模拟仿真范围将大幅增加,计算过程也更加复杂,需要克服发动机多个复杂物理过程以及成千上万个变量之间的关联和映射挑战,多学科仿真中各类求解参数和算法的不确定性,以及求解不稳定和发散等难题,最终才能真实且准确地反映真实的物理过程。要突破上述挑战,只有通过数字空间和物理空间的精准映射,才能为智能算法提供一个具备全数据域、多评价维度的数字化空间来进行快速迭代试验。在提升飞行器的智能化程度的同时,为智能算法提供一个融合数据模型和物理模型的数字化空间,进行多维度、全方位、高效率的仿真验证[7]。全数据域、多评价维度的双向映射数字化空间如图8所示。

4.5智能決策问题分析

融合人工智能和深度学习等技术,实现物理空间和数字空间的虚实互动、辅助决策和持续优化。以数字孪生和数字线索促进航空装备适航性安全性实现从“事后向事前”“从局部到整体”“从被动到主动”的整体转变。

(1)装备适航性安全性影响关键因素分析

通过收集和积累装备使用过程中产生的海量数据,还可以分析不同场景下各类因素对装备适航性安全性的影响,如装备构型、使用强度、气候环境、海拔高度、维护修理方式等,并且从中提出关键共性要素,为开展装备安全性预测提供支撑。

(2)航空装备安全性预测

通过上述关键因素分析,结合基于大数据人工智能算法和机器学习方法,可构建装备安全性的预测和预警模型,并且采用真实使用数据对预测模型进行强度学习和深度训练,从而提高其输出精度和执行度,从而实现装备安全性预测和预警[8]。

(3)数字孪生技术下适航性安全性一体化设计与优化方法

复杂装备适航性安全性一体化设计与优化的核心问题在于:在一定的经济可承受性和功能品质的约束下,使复杂装备建立和持续满足其适航性安全性需求。一是如何将复杂装备的适航性安全性需求解耦分解到产品各层级;二是开展适航性安全性与功能品质等各要素之间的协同设计分析与评估验证。

5结论

随着大数据、人工智能、数字孪生、工业互联网等技术的发展,使得在适航符合性验证试验过程中全面考虑设计、制造、使用和管理不确定性的影响成为可能。在物理试验时间越来越长、试验代价越来越大的今天,数字适航符合性验证试验势必成为未来军民机适航工作的必然选择。国外军民机适航性工作已经在开展基于大数据和数字孪生的产品全生命周期数据融合的适航符合性验证评价技术研究。针对装备数字化研制模式下适航符合性验证技术单一,验证过程无法有效结合全生命周期各阶段数据,验证结果无法对适航安全性进行全面、准确评价的问题,为了更好地适应航空装备MBSE的研发流程,全面考虑装备全生命周期内多域数据的各种影响适航安全性的不确定性因素,本文研究了多域数据对适航性和安全性设计分析工作的影响,提出了需要构建面向适航安全性的设计故障数字模型、制造影响因素数字模型、使用环境和维修保障的数字模型的技术框架;综合利用多学科联合仿真和模型集成技术,构建基于三域模型集成的装备综合适航安全性评价模型,并开展装备基于多域数据的适航安全性设计与协同验证的技术思路。

为了进一步推进数字孪生下适航性与安全性设计验证技术,全面推进数字航空研制模式,后续工作难点和重点如下。

通过解决装备数字化研制模式下适航符合性验证技术单一,验证过程无法有效结合全生命周期各阶段数据,验证结果无法对适航安全性进行全面、准确评价等问题,更好地适应航空装备MBSE的研发流程,为构建统一的云服务、统一的数据、统一的使能平台,实现联合的环境、联合的模型、联合的数据、联合的定义、联合的功能以及联合的体系奠定基础。

(1)多域数据驱动下的装备数字化适航安全性需求确认与验证技术研究。全面推行基于模型的系统工程正向设计研发体系,基于装备的构型域、能力域和使用域数据,全面考虑装备全生命周期内多域数据的各种影响适航安全性的不确定性因素,研究三域因素对适航安全性的影响规律。开展复杂系统运行场景建模理论与分析技术研究,开展装备功能流模块图分析技术研究,开展适航安全性顶层需求信息的捕获、识别与确认技术研究,开展适航安全性需求的分配与传递技术研究,开展适航安全性需求的验证技术研究。通过上述研究解决面向复杂运行场景中装备适航安全性需求构建、传递和验证问题。

(2)基于多域模型的适航安全性设计、分析与验证技术研究。构建面向适航安全性的设计故障数字模型、制造影响因素数字模型、使用环境和维修保障的数字模型。开展基于模型的装备适航安全性虚拟映射机制和一体化综合模型构建与实现技术研究,开展基于多学科模型的适航安全性自动化集成仿真分析与验证技术研究,通过上述研究实x现打通基于模型的装备适航安全性多参数模型构建、集成仿真和综合分析等核心技术。综合利用多学科联合仿真和模型集成技术,构建基于多域模型集成的装备综合适航安全性评价模型。构建完整整机级、系统级、设备级、零件级数字工程应用相关元数据库,建立不同层级的半实物半虚拟、全虚拟样机库,打通不同数字模型之间的关联和总体集成技术,构建高还原度的双向映射数字孪生体。并且通过充分挖掘全生命周期各类设计、制造和试验数据价值,实现数字试验与物理试验的相互采信和验证,提高数字孪生的精确度和置信度。

(3)复杂装备运行场景下基于模型适航安全性分析、设计与验证一体化平台开发。面向装备研制需求,以数字化工程构建为核心,面向配套资源分散、实施不规范,以及配置不合理等问题,充分利用人工智能、量子计算、区块链技术、大数据挖掘、知识工程等新兴资源与方法,整合开展复杂装备运行场景下基于模型适航安全性一体化综合建模工具开发,开展具有自主知识产权的基于多学科模型的适航安全性自动化仿真分析环境与验证工具开发,开发数字化、网络化和智能化的跨地域数字化协同研发与安全性仿真平台,开展装备适航安全性公共数据库方案研究及原型构建,提供专业化的适航性安全性数字化工程服务,降低仿真时间和成本,提升研制效率。

(4)装备适航安全性分析、设计与验证工作过程规范及标准模版研究。开展适航安全性需求的确认与验证过程规范及标准模版研究,开展基于模型形式化的装备适航安全性建模、分析与验证过程规范及标准模版研究,开展装备适航安全性分析、设计与验证过程规范及标准模版研究,通过上述研究为装备研制提供配套的适航安全性分析、设计与验证工作过程规范及标准模版。

(5)探索開展装备基于多域数据的适航安全性第三方设计与协同验证工作机制。学习国外先进经验,建立基于数字试验和物理试验相结合的适航性安全性鉴定与评估第三方机构、人才队伍和运行机制,将专业的事情交给专业队伍,实现科研、验证、工程服务等行业资源的最大化整合的共享,从而提高基于模型适航安全性分析、设计与验证工作的公正性、权威性、科学性、高效性和工程适用性。

参考文献

[1]任占勇.数字线索与数字孪生助力航空装备可靠性的提升[N].中国航空报,2017-12-28(3). Ren Zhanyong. Digital thread and digital twin help improve the reliability of aviation equipment[N]. China Aviation News, 2017-12-28 (3).(in Chinese)

[2]刘亚威.管窥美军数字工程战略:迎接数字时代的转型[J].科技中国,2018(3):30-33. Liu Yawei. The U.S. military’s digital engineering strategy: under the transformation of digital time[J]. Science and Technology in China, 2018 (3):30-33.(in Chinese)

[3]李鹏,潘凯,刘小川.美国空军机体数字孪生计划的回顾与启示[J].航空科学技术,2020, 31(9):1-10. LiPeng,PanKai,LiuXiaochuan.Retrospectand enlightenment of the AFRL airframe digital twin program[J]. Aeronautical Science & Technology, 2020, 31(9):1-10.(in Chinese)

[4]王改静.业界首份《数字孪生白皮书》发布[N].通信产业报,2019-1-1(2). Wang Gaijing. The industry’s first“Digital Twin White Paper”released[N].CommunicationWeekly,2019-1-1(2).(in Chinese)

[5]陶飞,张贺,戚庆林,等.数字孪生十问:分析与思考[J].计算机集成制造系统,2020, 26(1):1-17. Tao Fei, Zhang He, Qi Qinglin, et al. Ten questions towards digital twin: analysis and thinking[J]. Computer Integrated Manufacturing System,2020, 26(1):1-17.(in Chinese)

[6]陶飞.数字孪生国内外研究应用现状及思考[R].河南省机械装备智能制造重点实验室,2020. Tao Fei. Current status and thinking of research and application of digital twin at home and abroad[R]. Key Laboratory of Intelligent Manufacturing of Mechanical Equipment in Henan Province, 2020.(in Chinese)

[7]孟松鹤,叶雨玫,杨强,等.数字孪生及其在航空航天中的应用[J].航空学报,2020, 41(9):1-12. Meng Songhe, Ye Yumei, Yang Qiang, et al. Digital twin and its aerospace applications[J]. Acta Aeronautica et Astronautica Sinica, 2020, 41(9):1-12.(in Chinese)

[8]戴晟,赵罡,于勇,等.数字化产品定义发展趋势:从样机到孪生[J].计算机辅助设计与图形学学报,2018 , 30(8):1554-1562. Dai Sheng, Zhao Gang, Yu Yong, et al. Trend of digital product definition: from mock-up to twin[J]. Journal of ComputerAided Design & Computer Graphics, 2018 , 30(8):1554-1562.(in Chinese)

Research on Design and Verification Technology of Equipment Airworthiness and Safety Driven by Digital Twins

Su Duo1,Liu Xin2

1. AVIC China Aero-Polytechnical Establishment,Beijing 100028,China

2. The 93128 Troops,Beijing 100000,China

Abstract: The development of military needs in the future will promote the transformation of war form to network, information and intelligence. The normalization of multi-technology and cross-field integration will reconstruct the relationship between human beings and weapons and equipment, bring opportunities for multi-disciplinary technology development and application, and also bring the continuous improvement of equipment complexity. Based on the development trend of global digital strategy, this paper analyzes the difficulties and challenges of digital twin technology application in the future aviation equipment model-based system engineering (MBSE) research and development process, and proposes to carry out equipment airworthiness and safety design under multi-domain big data and the key technology of verification.

Key Words: digital engineering; digital strategy; digital twin; big data; airworthiness; safety