LEAP-1B发动机径向驱动轴轴承(RDS)孔探方案

2021-12-21吴宪林育森黄伟桓

吴宪 林育森 黄伟桓

摘要:本文详细介绍了LEAP-1B发动机径向驱动轴(RDS)孔探开发完善过程及其控制方案。

关键词:径向驱动轴;孔探;LEAP-1B 发动机

Keywords: radial driven shaft;bore-scope inspection;LEAP-1B engine

0 引言

LEAP-1B是CFM公司研发的一款装于波音737MAX飞机的新型发动机,因其节能、降噪等突出优势得到了运营商的青睐,截至2019年3月停飞时全球有390架波音737MAX飞机安装了该型发动机,国内有96架,其中南方航空有24架。新型发动机初期使用中普遍存在不同程度的技术问题,仅在停飞前半年内,该型发动机就发生了8起空中停车事件,其中5起缘于发动机传动齿轮箱(TGB)径向驱动轴(RDS)的设计缺陷,导致其内部无法形成足够的润滑油膜,使轴承与保持架发生磨损、失效[1]。RDS已经成为影响LEAP-1B发动机安全使用的主要薄弱环节,为此,南方航空工程团队决定对其失效防范方案进行立项研究。

1 孔探方案

1.1 方案的提出

CFM公司早期针对LEAP-1B发动机RDS失效给出的预防方案是对发动机磁堵进行定期检查,其原理是RDS轴承在发生磨损后产生的碎屑可被磁堵探测器抓取,通过检查磁堵是否有碎屑就能够判断轴承是否有磨损。但厂家方案有两个弊端:

1)滞后性,磨损发生后才会有碎屑产生,无法及时发现,十分被动;

2)精准差,实际使用中轴承磨损产生的碎屑并不一定都会被磁堵抓取。

世界机队频发的空停事件也说明了以上方案的局限性。

RDS失效的直接原因是轴承磨损,南航项目组认为,如果能够通过孔探的方式检查RDS轴承的真实状态,就可以及时发现失效前的早期征兆。

1.2 程序开发

发动机例行维护中,一般只有针对内部气路通道的孔探检查程序,对 LEAP-1B发动机的RDS和轴承的孔探并无先例可循。轴承腔体结构复杂(见图1),极易卡住孔探设备,需要小心探索;腔体中有滑油聚积,易污染镜头,需要反复退出清洁。

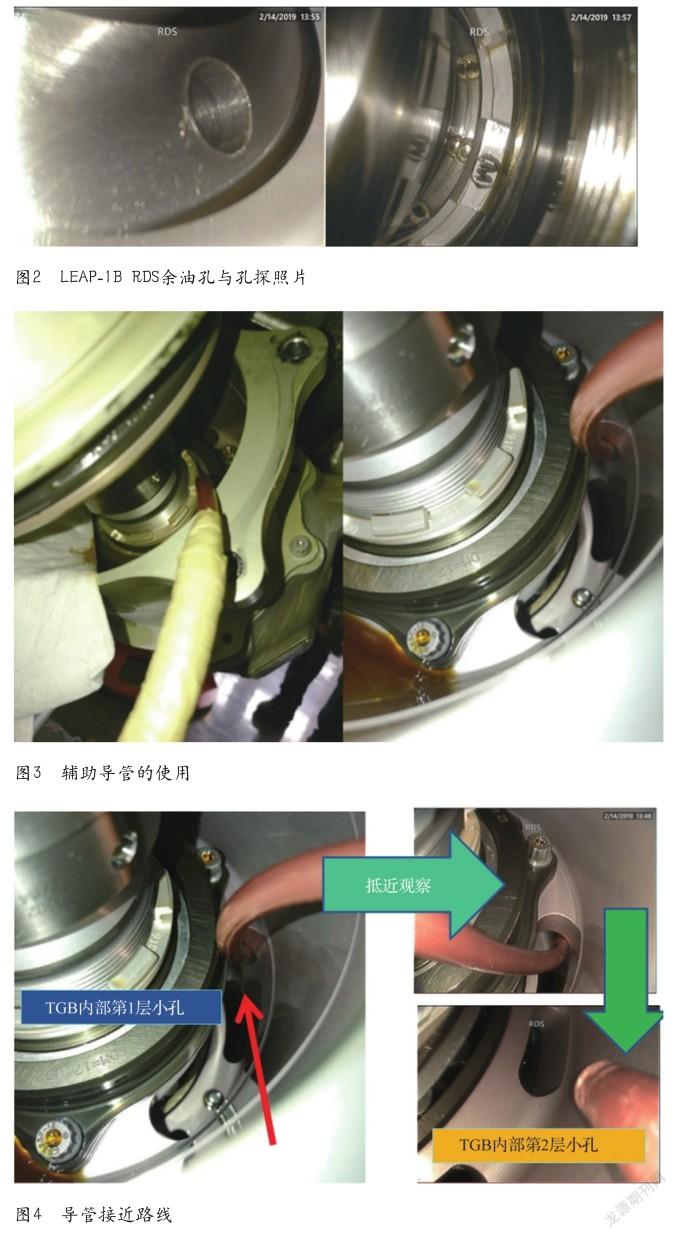

为了实现目标,项目组查阅了大量图纸和资料,对RDS的内部结构有了详细的了解。2019年1月31日,经多次尝试,在拆卸TGB和RDS外轴后,用4mm直径的孔探设备,通过RDS余油孔完成了首次孔探,直接观察到了RDS轴承保持环的真实状态(见图2)。

1.3 程序优化

以上的孔探检查需要拆装TGB,所需工时人力和飞机停场时间较多,并且由于当时厂家供应问题,相关航材紧缺。为了进一步提高RDS孔探检查普及的可行性,项目组从检查方法、设备、辅助导管等方面不断改进,成功探索出无需拆卸TGB即可完成孔探的方法[2]。

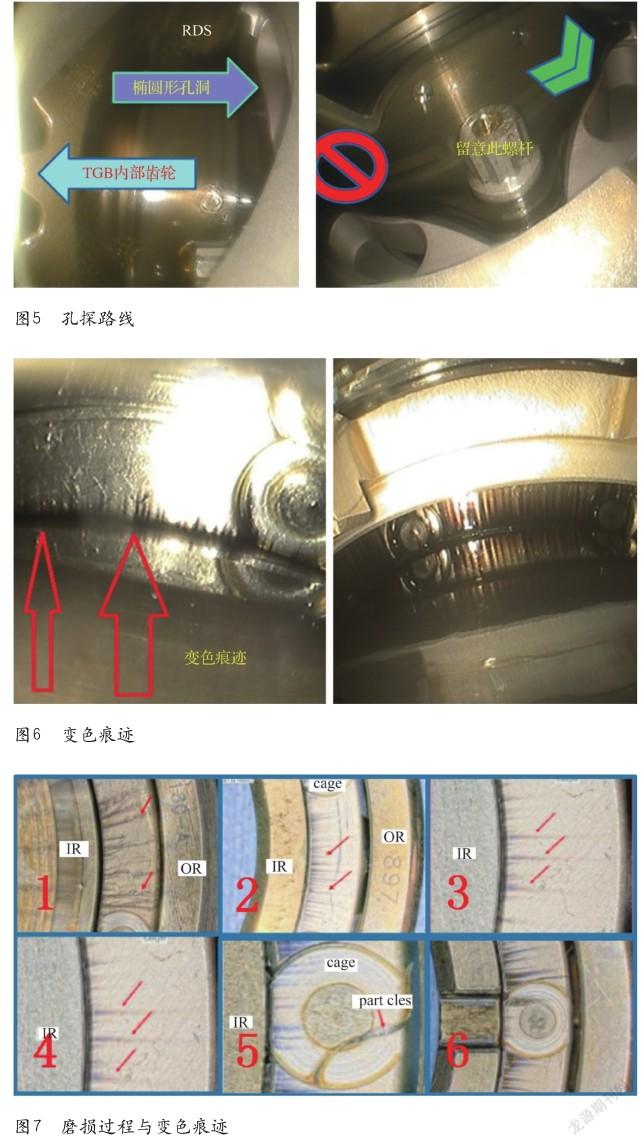

1)使用孔探导管辅助照明,将导管轻柔穿过TGB内部第一层右侧中部小孔(见图3)。

2)选择靠上部螺杆的位置,沿红色箭头方向向上穿入TGB内部第2层腔体,接近第2层的小孔(见图4)。

3)将孔探管穿过导管,可以看到一侧为TGB内部齿轮,另一侧椭圆形孔洞为目标方向,向椭圆形孔方向90°缓慢调整孔探管,会看到有2个距离相近的孔,注意兩孔之间的螺杆,在图5所示的视角下,螺杆右侧的孔即为正确方向,穿过椭圆孔后可观看到图2中的圆形余油孔,穿过圆孔后即可到达轴承检查区域。

4)固定孔探头,人工转动齿轮箱N2驱动轴,可以同步转动RDS,即可实现360°全面检查。

2 检查标准

2.1 轴承变色

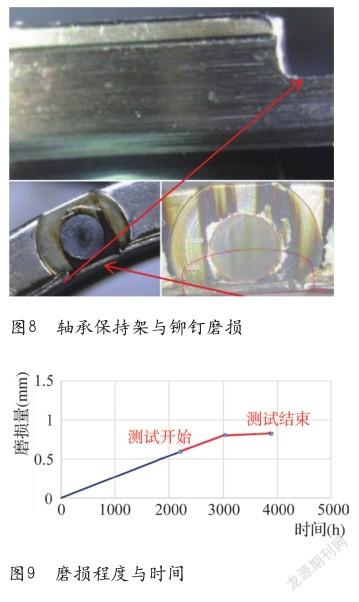

通过孔探检查方式,完成了全机队48台LEAP-1B发动机RDS的检查,发现10台发动机RDS轴承有不同程度的变色(见图6)。

初步怀疑变色为轴承磨损发热滑油结焦导致。该现象比较直观,因此,早期的检查方案将RDS变色程度作为RDS磨损的主要评估标准。然而,随着变色发动机陆续进厂分解检查以及对测试发动机的持续监控,发现发动机RDS的变色程度与磨损程度并无直接关联(图7)。

2.2 保持环及铆钉磨损

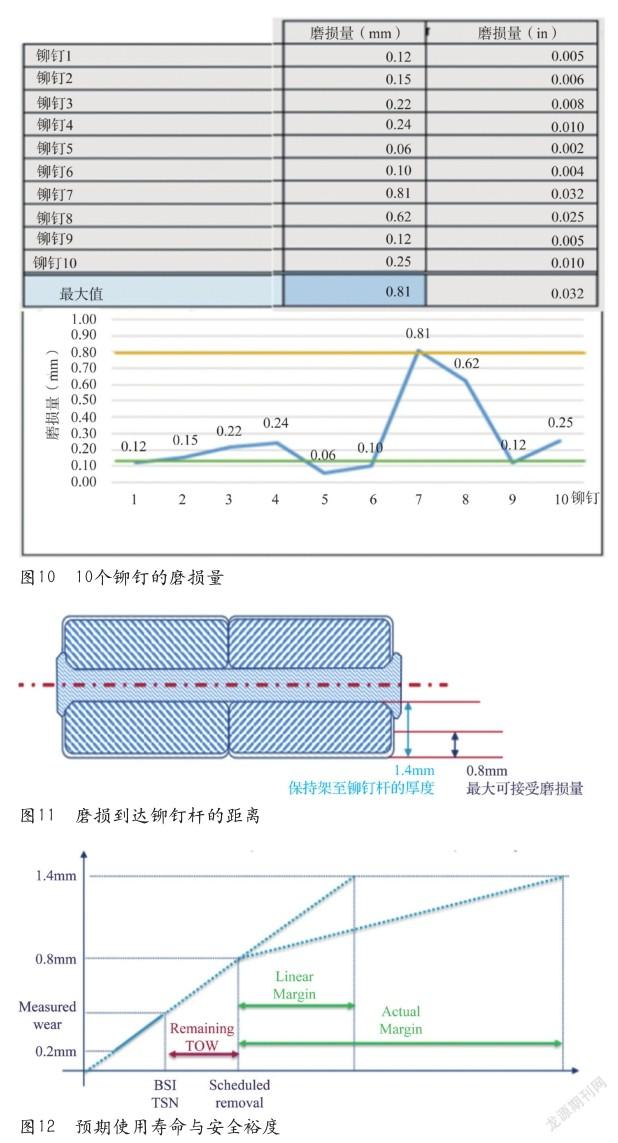

RDS失效始于轴承内部无法形成滑油油膜,轴承保持环与内环外表面局部相磨,随着间隙逐渐增加,进一步加速了磨损,最终在疲劳应力作用下铆钉破坏,保持环被分解。整个过程中,轴承保持环与内环接触的内表面是磨损最严重的地方(见图8),因此,可以通过测量铆钉的磨损程度来反映保持架的磨损程度。但损伤的发展速率和控制方案还无法确定。为了进一步研究磨损速率,对一台有典型RDS磨损的LEAP-1B发动机进行耐久性测试。

2.3 模拟测试

耐久性测试进行80h,模拟发动机在起飞、爬升、巡航、下降过程的使用状态共600多个循环,每8h对发动机进行TGB磁堵检查和RDS孔探检查,并下载发动机连续性运行数据(CEOD)进行滑油数据分析,全程高频采集发动机各项参数。根据该机的测试参数,得出以下有关RDS损伤发展的关键性结论。

1)RDS轴承保持架的磨损规律在初期保持为线性磨损,可根据使用时间和磨损量进行测算;线性磨损至0.8mm后,磨损率有所下降(见图9);模拟测试的磨损率与在翼磨损率一致,这也反证了测试数据作为在翼使用时间预估的可行性。

2)从保持架10个铆钉的磨损程度可以看出其磨损并非周向均匀的,在评估预期使用时间时需要考虑最大磨损量,这就要求在孔探检查中必须对所有铆钉的磨损程度进行测量(见图10)。

3)RDS分解后轴承的实物磨损测量值与孔探测量值接近,验证了孔探测量磨损程度的准确性。

2.4 失效时间预测

LEAP-1B RDS轴承保持架的内圈到铆钉杆的厚度为1.4mm,当磨损量到达1.4mm时,铆钉杆体受损,无法固定保持架,组件被破坏(见图11)。

根据模拟测试结论,如果将放行标准设置为0.8mm,根据线性磨损结论,通过RDS的使用时间与当前磨损程度可以推算出其磨损至0.8mm时需要的时间,作为预期使用时间,此时离实际磨损失效程度还有0.6mm的厚度,加之磨损速率下降,有较高的安全使用裕度(见图12)。

3 方案应用

通过以上检查,南方航空已经发现16台发动机有磨损需要更换,有效降低了LEAP-1B发动机因RDS失效导致的空停风险。

2019年3月,南方航空通过发动机厂家CFM公司以服务通告(SB)的形式将LEAP-1B发动机RDS孔探程序分享给其他用户,CFM公司又根据南航提供的机队检查结果和测试发动机数据,推出了RDS孔探2.0项目,以TGB磁堵检查为辅,结合软件分析,通过孔探测量RDS保持架磨损程度和磨损速率,对发动机在翼预期使用时间进行精准测算[3,4]。同年,中国民用航空局(CAAC)、美國联邦航空局(FAA)、欧洲航空安全局(EASA)分别发布适航指令2019-MULT-37、2019-12-01、2019-0137,将RDS的孔探加入适航检查项目。

参考文献

[1] CFMI.737MAX/LEAP-1B WTT Meeting [R]. 2019.

[2] 赵亮亮. B737MAX LEAP-1B RDS检查接近指引[Z]. 2019.

[3] CFMI.LEAP-1B SB72-0317 [Z]. 2020.

[4] CFMI.LEAP-1B SB72-0222 [Z]. 2019.

作者简介

吴宪,工程师,南航机务工程部发动机管理中心。

林育森,工程师,南航机务工程部发动机管理中心。

黄伟桓,工程师,南航机务工程部发动机管理中心。