海上稠油热采关键工艺流程技术研究及应用探讨

2021-12-21陈希侯辰光邱波王树达冀光锋林洞峰

陈希,侯辰光,邱波,王树达,冀光锋,林洞峰

(中海石油(中国)有限公司天津分公司,天津 300451)

我国海洋稠油资源较为丰富,越来越多的海底稠油、超稠油需要开发。以渤海油田为例,探明稠油地质储量占总探明储量55%,由于热采降黏增产效应明显,单井产量将是常规采油3~10倍以上,5.6亿吨二类稠油(>350cP)需要采用热采开发,1亿吨需要热采的稠油已动用,4.6亿吨稠油未动用。因此,研究稠油开发技术对加强国内海上油气田开发有重要的意义。

1 实现稠油热采的关键技术

稠油热采较多采用蒸汽吞吐、蒸汽驱、SAGD等技术,实现这些稠油热采技术最重要的是锅炉水处理、注汽锅炉、氮气系统、高黏原油集输等配套工艺技术。

一方面,海洋平台实现稠油热采技术所能利用的水源有限,仅能考虑海水或水源井水,这两种水源与陆地(地表水)相比,需要更复杂的水处理工艺。另一方面,由于海洋平台空间、重量限制,必须对稠油热采配套工艺流程和设备进行优化和优选,以实现规模化稠油热采技术在海洋平台的顺利实施,同时,由于海洋平台操作人员有限,实现规模化热采,必须在整个设计中考虑自动化操作和系统运行稳定。

2 热采平台设计思路

对于稠油热采平台而言,除了满足常规海上采油平台设计要求外,需要重点考虑的就是如何安全、高效地实现蒸汽热采流程。这也是热采平台的特殊之处。

2.1 蒸汽生产流程及重点设备

首先,采用蒸汽吞吐或热驱的热采平台,其核心流程为蒸汽注入流程及后续高粘产出液的处理流程。对于蒸汽生产来说,其核心设备就是蒸汽注气锅炉,因此,围绕实现注汽锅炉的正常运行,需要为其提供稳定、合格的锅炉用水,合格的燃料供应。

其次,实现蒸汽驱油对注入蒸汽的品质有特殊要求,不论是蒸汽吞吐、蒸汽驱技术,要求注入蒸汽的干度都是越高越好,经过国内外多个油田实践反馈,注入井底的蒸汽合理干度应为:70%~75%。通过考虑井身损失,因此,地面蒸汽注入入口的干度要求应在95%以上。

为实现干度要求,需要选择过热锅炉,但是随着锅炉干度的提高,为了保证锅炉运行安全,对锅炉进口水质的要求也会不断提高。考虑海上平台所处环境,能够稳定、经济提供的水源只能是海水或水源井水,而这两种水源都必须经过特殊处理才能用于锅炉运行。

(1)选择合理的锅炉形式。结合海上平台自身特性,平台配置的锅炉燃料均采用以油田伴生气为主,兼具油气混烧功能,一方面避免燃料运输费用,同时也能将无法处理的伴生气进行利用。另外,根据注入地层需求,目前热采平台的蒸汽压力一般在20MPa左右,可以采用的方案包括:

①方案一:采用亚临界锅炉,带汽水分离器,产生高干度或者过热蒸汽。

②方案二:采用超临界锅炉,不带汽水分离器,直接由过热段产生过热蒸汽。

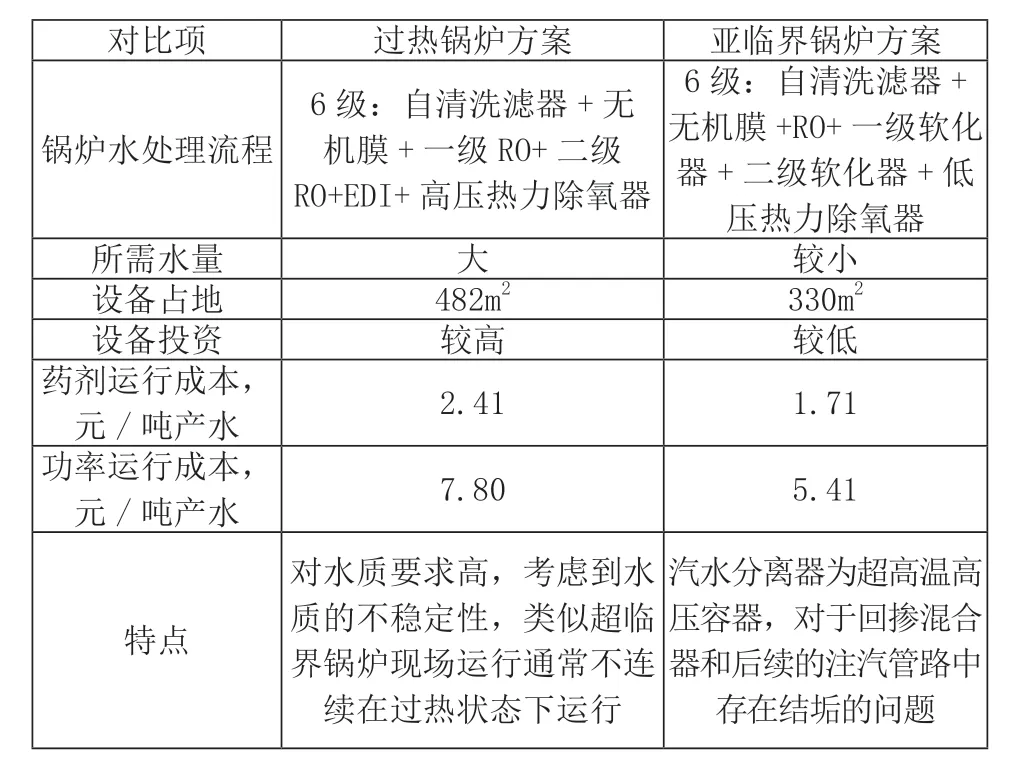

上述两种方案通过对比,可以发现,超临界锅炉虽然能够直接生产合格蒸汽,但是,自身设备体积重量有较大的增加;更不利的条件在于:对进水水质要求更高,直接导致锅炉水处理系统要求更高,需要更大的占地布置,经济性不如亚临界锅炉,因此,从经济性角度考虑,采用亚临界锅炉并配置汽水分离器的方案更适合海上平台实际。两种方案的对比如下表:

(2)锅炉水处理流程。常见的锅炉水处理流程采用反渗透膜制淡方案。海上平台由于其所处环境的特殊性,可靠、经济的锅炉水来源仅有海水和地层水。两种水源各有优缺点:海水在恶劣天气条件下,泥沙量较大,最高悬浮物含量高达178.8mg/L,浊度达到55.3NTU,微生物及海生物污染严重,远高于水处理设备中各类超滤膜、反渗透膜对入口悬浮物及浊度的要求;地层水中除小颗粒悬浮物和胶体,考虑反渗透膜不耐油脂的特性,尤其需要考虑地层水中是否含油,这对后续工艺处理流程有很大影响。

表1

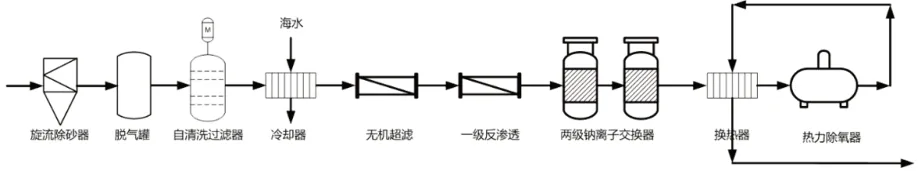

(3)地层水方案。地层水经旋流除砂器去除地层水中大颗粒泥砂,通过板式换热器与海水换热降温到25~35℃后进入无机超滤装置,脱出地层水中小颗粒悬浮物和胶体,满足NTU<1的水质指标后进入反渗透装置,脱出海水中大部分Na+、Cl-、Ca2+、Mg2+等离子,经二级钠离子交换器彻底去除水中Ca2+、Mg2离子,经热力除氧器脱出溶解氧的脱氧水与海水换热后进入锅炉系统具体流程如下。

图1 地层水方案流程示意图

(4)海水方案。海水经自动反冲洗过滤器去除大颗粒杂质,通过板式换热器与脱氧水换热升温到25℃左右后进入无机超滤脱出海水中的悬浮物和胶体,满足NTU<1的水质指标后进入反渗透脱盐单元,脱出海水中大部分Na+、Cl-、Ca2+、Mg2+等离子,经二级钠离子交换器彻底去除水中Ca2+、Mg2+离子,经热力除氧器脱出溶解氧的脱氧水与海水换热后进入锅炉系统。

2.2 产出液处理及外输流程及重点设备

(1)高黏原油除砂/集输工艺系统设计。稠油热采项目由于采用适度防砂的开采方式,为了保证采收率,其出砂量会放大至0.08%~0.1%,导致产油中泥砂含量远高于常规采收平台。由于开采原油黏度较高,泥砂与原油分离困难。传统陆地方案由于受场地范围限制相对较小,基本采用重力分离方案,为了保证分离效率,也尽力提升油品温度,降低油品黏度。

海上平台由于受平台尺寸限制,无法设置满足沉降要求的容器,因此需要考虑机械分离的方式。但是,机械分离方式由于泥砂的存在,对设备的磨损极大,经济性太差。以目前国内外除砂器厂商的技术能力,从高黏度原油中除砂难度极大,因此需转变设计思路,优先考虑大幅掺水将原油中所含砂砾尽可能洗出,再采用从水中除砂的方案。经过比选最终推荐采用掺水降黏方案:通过掺水混合降低原油黏度,进行洗砂。再通过传统旋流处理装置,进一步进行脱砂处理。

分离后的含泥污水通过专门管道收集后,进入湿砂罐。湿砂罐负责进行含油含水污泥收集,通过输送泵传送至卧式螺旋卸料沉降离心机,进行固液分离,分离后的液体重新由开排系统进入生产流程;分离后的固体通过输送带直接传送至环保罐待收集到一定程度后,整体外运回陆地进行无害化处理。

图2 污泥处理系统

(2)注汽采油树分层布置设计。热采井注气采油树比常规冷采采油树尺寸大很多。常规冷采井间距无法满足注气管线、生产管线、化学药剂注入管线、注氮管线等布置与更换/提升采油树要求。热采井间距要求为2250mm×2350mm,若采用常规单层布置,井口区无法满足钻井平台全覆盖的需求,如更换大型钻井船,则开发投资将大幅增加。

因此,注汽采油树采用分层布置,井槽间距仍维持2000mm×2000mm,在不扩大井口区面积的同时,使操维空间大于1300mm,既满足井口区采油树及管线布置空间和人员操维需求,又解决了钻井平台全覆盖问题。

3 结语

海上固定平台采油技术已经十分成熟,稠油蒸汽热驱采油技术在陆地运用也十分广泛。但是,二者的结合却有着难以想象的困难,受到平台特殊的地理环境限制,很多常规经验不能通用,不能单纯地照抄陆地热采平台经验。另一方面,随着渤海油田开发的深入,探索稠油热采是扩大海上油田产能不可避免的一环,因此,对于海上热采平台设计方案的摸索也需要进一步完善。

本文分析了蒸汽热采平台与常规平台相比的不同之处,总结了热采平台的关键技术和难点,其中上述各项措施都已经在渤海热采平台上顺利推行,并且逐步成为热采平台设计的标准配置,既能够满足平台经济开发的需求,也能够符合各项安全要求和规范要求,为后续渤海油田稠油开发提供了良好的借鉴。