机械手臂动态抓取控制系统设计

2021-12-21郑晓斌

郑晓斌

(福建船政交通职业学院,福建 福州 350007)

机械自动化进程不断加快,工厂中的相关设备不断更新换代,在许多工业环节中,传统的人工操作管理已逐渐被智能化的机械设备所取代。造成该种现象的原因主要为两个方面,其一是在生产过程中大型设备可能会对工人的人身安全造成威胁,其二是智能化机械设备的工作效率高于人工[1]。机械手臂是一种新兴智能化机械设备,可以准确接收指令并自动完成,具有较强的智能性与高效性[2]。机械手臂的工业生产中的广泛使用可以有效规避安全风险,大大提升生产效率与产品质量[3]。有鉴于此,此次研究将针对机械手臂的动态抓取机理进行细致分析,并对NJ运动控制器的技术与算法进行探究,将其应用到机械手臂的设计中,旨在构建出更加高效的机械手臂系统设计方案。

1 基于NJ控制器的机械手臂控制方法研究

1.1 机械手臂动态抓取控制设计

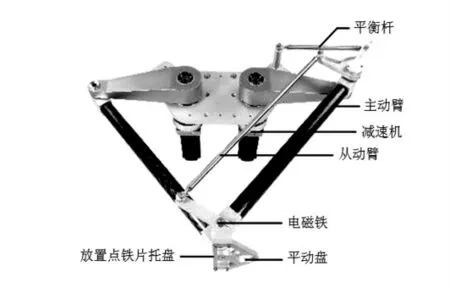

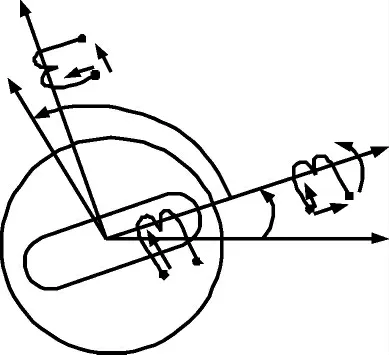

机械手臂的主要构成成分包含了控制器、驱动系统、执行机构以及传感器等。其中控制器是机械手臂得以运转的核心成分,对整个系统的正常运行起到决定性的控制作用,控制器通过控制系统的程序来使执行机构按照命令完成指定的操作,且该指定的动作具有一定的规则性、轨迹性与可监测性,有时间和速度上的限制[4]。驱动系统充当执行机构的驱动源,为机械手臂的运动操作提供动力。执行机构的作用为完成机械手臂的执行命令,其常见的动作包含手抓、夹钳与吸盘等。传感器实际上指的是位置监测传感器,其作用在于实时反馈被执行机构的实际位置给控制系统,便于将实时位置与设定位置进行对比分析,进而调整控制器,最终使执行机构准确地达到设定的标准位置[5]。机械手臂的具体示意图见下。图1为机械手臂中具有典型性的两自由度并联机械手臂,由于该种机械手臂具有较强的平稳性、精确性与快捷性,因此其应用广泛,囊括了食品加工、材料包装、物流服务等多个行业。该装置安装在静平台上,由控制器与驱动系统下达命令使主动臂进行工作,主动臂与从动臂相连,牵一发而动全身,进而带动平动盘的运转。除此以外,该装置中还含有平衡杆、减速机、铁片、托盘等结构,所有部件协同合作,共同完成对目标物的抓取等操作任务。机械手臂单次动作的流程依次为电机运转、联轴器动、平衡杆调节、主从臂动、平动盘动、电磁铁吸收,以及铁片移放,完成上述步骤,即表明该次任务圆满完成。

图1 并联机械手臂Fig.1 Parallel manipulator

1.2 NJ运动控制器的技术分析

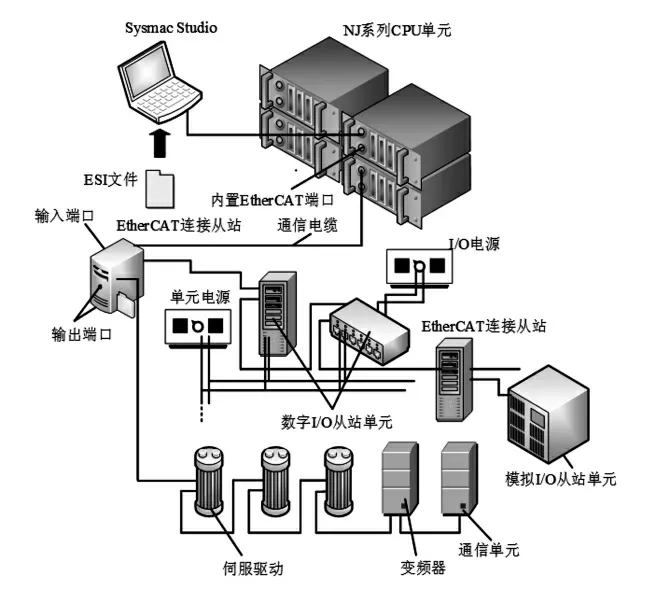

NJ运动控制器是一种可编程自动化控制器,随着机械自动化水平和对运动控制要求的提高,该种控制器越来越适用于解决复杂的运动控制任务。NJ运动控制器在完成控制工作时,可以较好地对运动控制单元以及位置控制单元进行配置等相关操作,其CPU单元在管理和协调上述高功能单元时具有一定的高效性,可使单元交换信息时达到理想的速度与状态[6]。另一方面,NJ还具有丰富的指令系统,该系统根据其功能进行区分,则包含了梯形图指令和顺序输入输出指令等。NJ中内置了EtherCAT端口,由于其通信周期与CPU单元的相关处理周期是同步的,因此运动控制和顺序控制均可拥有稳定的周期,在通过相关设备变量来对数据进行访问时,可忽略普通PLC访问时的地址问题。EtherCAT的全称为Ethernet Control Automation Technnology,作为一种高性能的工业网络系统,具有较强的通信功能,有着更加高效快捷的优越性。NJ的EtherCAT网络配置,见图2。

图2 NJ的EtherCAT网络配置Fig.2 EtherCAT network configuration of NJ

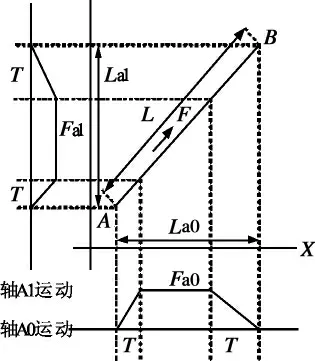

EtherCAT主站在对整个网络进行管理的过程中,对所有从站进行实时的监测,并与其交换相关数据信息。EtherCAT中的输出端口与另一台设备的输入端口相连,将其中的相关数据传输给相连设备,但若连接到了相连设备的输出端口,则会导致数据交换出现错误。EtherCAT中所有从站接收到的来自主站的数据,可以相互之间多次进行数据交换。在NJ的CPU单元中,设置了一种软件模块,即MC功能模块(motion control function module),该模块可以通过EtherCAT端口完成高达64轴的运动控制。轴指的是运动控制系统中的控制对象,此控制对象可以是一个实际的伺服驱动,也可以是一个编码器,甚至还可以是相对应的虚拟伺服驱动或者编码器。多个轴组合而成一个轴组,以完成相对而言较为复杂的动作,包括直线插补、圆弧插补等。图2中的Sysmac Studio中通常用来设置轴组变量,每个轴组中最多含有4个轴,轴组数量上限为32,轴组完成的直线插补如图3所示。

图3 直线插补示意图Fig.3 Schematic diagram of linear interpolation

图3中表示的是从A点到B点二者之间的两轴直线插补,直线插补从本质而言就是对插补运动进行分解,将其转换为各个轴的运动。当轴处于运行过程中时,可以对同一条运动控制指令下的若干个例程进行执行操作,该项功能即缓冲模式,其主要作用是可以按顺序多次执行相关的运动控制执行,具有一定的秩序性。另一方面,每一个轴智能有一条多次执行指令被缓冲模式处理,而作为单轴运行的多轴则无法进行轴组指令的若干次执行。综上所述,机械手臂的工作流程如图4所示。

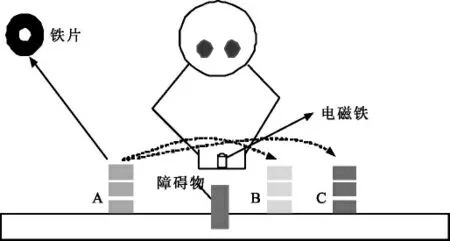

图4 工作流程说明Fig.4 Workflow description

从图4中可知NJ控制器在实现小铁片的抓取和存放时的具体工作流程,初始状态时有12个小铁片位于A点,B与C两点为空。当指令下达时,机械手臂利用电磁铁吸合小铁片,越过障碍物,将处于A点的小铁片依次放到B点;在吸合完所有的小铁片后,机械手臂回到原点,随后再按照同样的方式将所有小铁片放回到A点;机械手臂再次回到原点,吸合小铁片避开障碍物,并将小铁片依次放置到C点;最后一步运用同样的手段将所有位于C点的小铁片依次放回到A点。完成上述操作即表明机械手臂实现了一个周期的运动任务,这是NJ控制器的自动运行部分,除此以外,NJ控制器还具有手动运行程序的功能。手动运行程序也同等重要,其作用包含回归原点、绝对定位等。

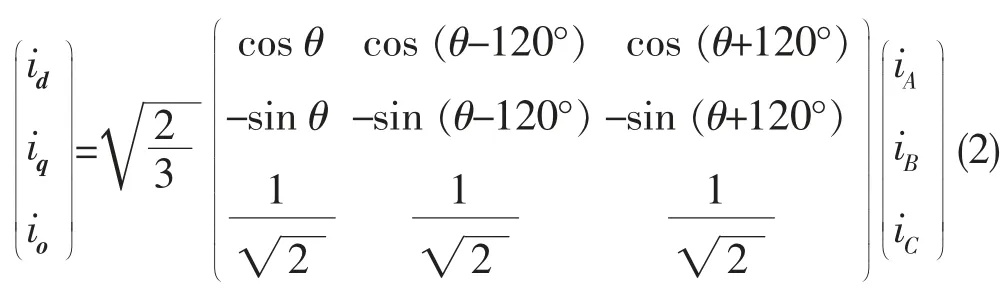

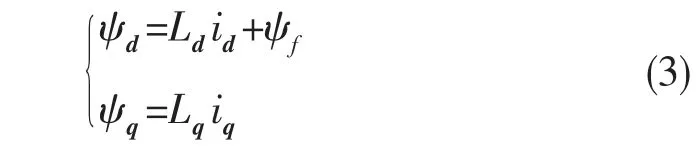

1.3 NJ运动器伺服电机的数学模型

NJ运动控制器伺服系统的核心在于电机的控制,在该伺服系统中应用的是永磁同步电机,这是一种非线性多变量系统,在对其微分方程进行分析与求解时需要在d、q矢量坐标系下建立求解方程,以分析该电机的稳态及瞬态运行性能[7]。永磁同步伺服电机的定子上存在着对称绕组,分别为A、B、C,在转子上设置了永磁材料。由于定子和转子之间通过气隙磁场耦合,存在着相对运动,因此其中的电磁关系具有一定的复杂度。此种伺服电机的机械运动方程见下

式中:Te代表着电磁转矩,Tl表示负载转矩,J表示转子与负载的转动惯量,B代表着转子的粘滞摩擦系数,而ω则指的是电机的转速。在永磁同步伺服电机的正常运行过程中,其微分方程的表达形式具有多样性。在空间坐标系A、B、C中,电结构与磁结构上的电机转子不对称,要在该坐标系下对伺服电机的动态特性进行分析具有较大的难度。因此需要建立d、q、O矢量坐标系,对坐标进行相应的变换,将伺服电机中固有的时变系数微分方程,转变为简单的常系数方程,简化运算与分析的过程,提高运算效率,d、q、O矢量坐标系可看作为旋转坐标系,其转速与定子磁场的转速一致。在d、q、O旋转坐标系下,永磁同步伺服电机可建立等效模型,此模型见图5。

图5 d、q、O旋转坐标系的永磁同步伺服电机等效模型Fig.5 The equivalent model of PMSM in d、q、O rotating coordinate system

图5中的角β表示的是转矩角,是该电机模型中的定子电流空间矢量与磁场直轴轴线的夹角。由于通过d、q计算获得的电磁转矩的值实际上就是该伺服电机的真实值,且其功率不变,因此从A、B、C空间坐标系到d、q、O旋转坐标系之间,存在着式(2)的变换。

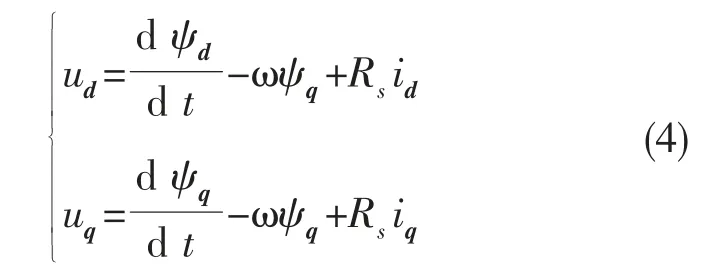

式(2)中:id代表着永磁同步伺服电机在d、q、O旋转坐标系中的直轴电流,iq代表其交轴电流,而io则代表的是O轴电流;该伺服电机的A、B、C 3相绕组电流则分别以iA、iB和iC来表示。磁链方程

式中:ψq表示在该伺服电机中的直轴磁链;ψq指的是相对应的交轴磁链;Ld与Lq分别指此电机的直轴同步电感与交轴同步电感。随后将伺服电机中的三相变量通过一定方式化为常系变量,电压方程

通过式(4)可知,ud和uq分别指该伺服电机中的直轴电压与交轴电压,可知该电机的电磁转矩相应的矢量方程

式中:Pn是指定子绕组极对数;该伺服电机磁链综合与定子电流的合成矢量分别以来表示,这两个合成矢量的计算公式分别见式(6)与式(7)

根据图5可知,id=iscosβ,iq=issinβ,将此条件代入式(5)、式(6)、式(7),化简可得式(8),见下

对式(9)进行分析,可知该式中的第一项表示定子电流与磁场之间的磁矩,第二项代表着磁阻转矩,在矢量控制的过程中,Ld与Lq的值不相等,因此可通过增加伺服电机的输出力矩、拓展其调速范围等手段来进行有效的矢量运动控制,使控制系统更易操作,转矩控制的精度高,且具有较强的稳定性和快捷性。

2 实验与分析

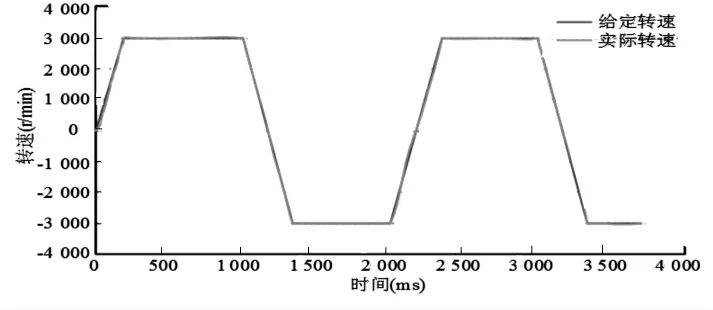

通过对NJ运动控制器及其伺服电机的相关分析,并结合永磁同步伺服电机的数学模型等,进行NJ运动控制器速度控制的仿真实验。在空载情况下提取到的速度跟踪数据中,对0到4 000 ms的相关实验数据进行了提取,并给定速度条件的范围,该范围从基本转速的0 r/min到额定转速3 000 r/min,且速度控制在每秒内均会发生一次反转,最终得到的速度响应曲线如下图所示。

根据图6可知,NJ运动控制器的永磁同步伺服系统在速度控制方面取得喜人的成绩,具有较为理想的控制效果,实际转速跟随给定转速的效果极为明显,两条速度响应曲线基本上是重合的。而且实际转速完全跟随给定转速所需的时间很短,仅需要200 ms左右。但若将此速度响应曲线放大来看,会发现其实实际转速存在一定的微小波动,并不是完全稳定。另一方面,对伺服电机的速度控制使用了自适应控制算法来进行优化,其速度仿真与电流响应的结果如下图所示。

图6 空载NJ速度响应曲线Fig.6 No load NJspeed response curve

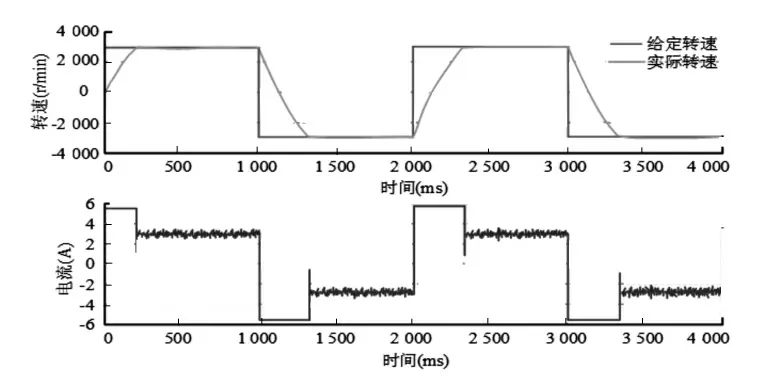

图7中分别展示了速度仿真曲线与电流响应曲线,该图中取控制预测时间的间隔为3 ms,控制系统相应的加权矩阵系数设置为0.1,输出柔化曲线的系数设置为0.75,将遗忘因子的值设定为0.999,除此之外,辨识系数的矩阵系数为106。关于电流系数的设置包含对的电流大小进行限制,令其不得超过5.7 A,且无负载的影响。由图中可知在对空载速度进行控制时,受电流最大值的限制,NJ运动控制器的速度仿真曲线与设定的值基本符合一致,其辨识结果较为准确。伺服电机控制器的实际转速,从速度为正3 000 r/min的状态转变到负3 000 r/min所花的时间极短,仅为0.32 s。速度仿真曲线显示,实际转速完全跟随给定转速的时间控制在0.22 s左右,与实际情况基本保持一致。在添加了白噪声进行一定干扰的情况下,控制系统的电流尽管存在脉动,然而伺服电机的实际转速仍然能够在短时间内完全跟随给定转速,保持基本无误差的状态。这显示出NJ运动控制器具有较强的稳定性和抗干扰能力,将NJ运动控制器应用到机械手臂动态抓取工作中时,可以高效地实现机械手臂的各项工作目标。具体而言,NJ运动控制器可以使机械手臂准确地获取目标抓取物的位置,实现对其的精准定位,依次对其进行吸合处理,快速准确地将目标抓取物从初始位置移动到目的位置,最后回归原点,具有较强的准确性和实用性。

图7 空载速度与电流响应曲线Fig.7 No load speed and current response curve

3 结论

计算机技术的发展蒸蒸日上,其应用范围也愈来愈广,工厂中的机械设备与计算机技术进行有机的结合,大量智能化的机械设备不断涌现,其中机械手臂是应用最为广泛的工业设备之一。为了对机械手臂的动态抓取功能进行优化,提升工业生产的效率,对机械手臂的运作机理、NJ运动控制器及其伺服电机等方面进行深入的探析与实验。结果显示NJ运动控制器速度控制的效果极为理想,能快速地达到给定转速等目标,表明将NJ运动控制器应用到机械手臂中具有较高的可行性,显著提升其工作性能。此次研究尽管有幸取得一定的成果,但受到实验条件的限制,得出的结果不够全面,希望在未来的研究中能够进行更加深入且全面的实验分析。