200 t双梁门式起重机的风载流迹及结构振动研究

2021-12-21张智琦何邦贵

张智琦,何 伟,何邦贵

(昆明理工大学 机电工程学院,云南 昆明 650093)

双梁门式起重机在室外货运场、货物装卸、大型重物拆卸等场地应用广泛。风载荷对起重机的影响是非常重要的一个因素,当风流过起重机表面时会产生湍流现象,这种湍流现象间接激励起重机产生振动,会影响设备安全性、可靠性等性能。最近这些年,诸多学者对类似于风载荷对各种起重机的影响做了许多研究。Chen Wei等[1]研究了塔式起重机在风荷载作用下的受力情况,采用流体力学法计算了塔式起重机足尺模型的风系数,然后采用自回归方法模拟了塔式起重机风荷载时程。董达善等[2]结合数字风洞技术,通过动力学分析,得到背风区域结构可以承受气流的影响,还可以承受由不同流场干扰激起的流体压力场变化,当流体通过其表面时,所产生的结构耐压性会引起风载荷方向的变化。陈维杰等[3]运用计算流体动力学的方式对8种不同风向下进行模拟分析,得到流场内的压力、流场内速度图以及各个方向所受风载荷变化曲线图,对数值进行分析从而预测抗风情况。郭庆等[4]研究了门座起重机在流场里的风的流速和风的压力,并对风系数进行了分析,得到了风压的不均匀系数和表面风压的分布规律。

通过前人的总结,本文对200 t双梁门式起重机在风洞实验中湍流的形成原因及不同风速下对结构造成的影响做分析,按照1∶60的比例尺进行缩放构建双梁门式起重机模型,对其进行4种不同风速的风载实验,根据烟迹发生法对其现象分析,研究气体流过表面的湍流现象及对起重机造成的影响,通过风洞试验分析及fluent模块分析验证涡激现象及对梁造成的影响。

1 试验研究

1.1 试验内容

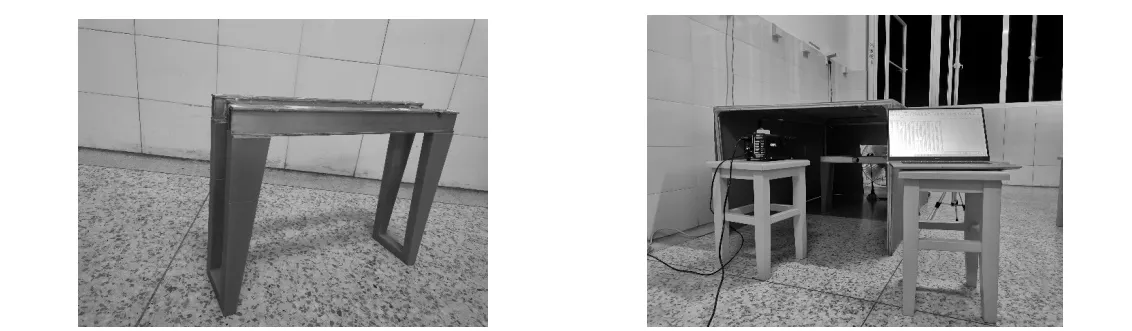

本文对200 t双梁门式起重机进行研究,主要以起重机的梁作为研究对象,实物如图1所示。结合风洞试验标准[5],搭建了相似的风洞试验平台,采用烟迹发生法,可以直观反映出湍流现象的产生,以及测量得到不同风载下的梁表面振动加速度,分析其振动规律。

图1 双梁门式起重机实物

1.2 试验方案

该试验的主要目的是观察梁尾部的漩涡形成以及对起重机造成的振动现象。为了保证试验的清晰性和完整性,根据相似理论[6]中的几何相似和运动相似,将模型除梁和支腿以外的部件进行简化,对整个试验的影响微乎其微,将双梁门式起重机进行1∶60缩小,该模型梁长565 mm,单梁宽23.11 mm,梁间距85 mm,高度432.88 mm,支腿最大宽度204.36 mm。将鼓风机反向安装利用负压效应将空气从试验平台内部抽出形成气流,对拉杆周围烟迹流动进行拍照记录,观察旋涡形成的过程与稳定后的旋涡脱落现象;将鼓风机安装在试验平台空气入口位置,通过风速仪测定风速,并通过变压器和调节挡位达到目标风速,测试不同风速下梁的涡激振动强弱以及振动频率。本试验选择的风速为20 m/s,马赫数在0.03,室温25 ℃下,试验不考虑地面摩擦力及表面的张力。得到的模型如图2(a)所示,风洞试验环境如图2(b)所示。

(a)缩小后的物理模型 (b)风洞试验环境图2 双梁起重机缩放后的物理模型及风洞试验环境

搭建风洞环境的模型试验,用到的设备有烟雾发生器、大功率风机、风速测量仪、加速度传感器。在黑暗的条件下做风洞试验,风速传感器放置在出风口处,在风洞内安置强光源,将起重机模型放置于风洞试验中且前梁上方安置压力传感器,风洞的进风口处放置烟雾机,在出风口处放置风机,其侧方开一个透明的孔,用三脚架固定相机记录风场流过起重机表面的情况。通过改变风机的转速及风速测量仪的测量实现所需风速的条件,通过风机的风力,会在风场产生压力差[7-8],并记录分析烟雾的轨迹及对起重机结构的影响。

1.3 试验结果

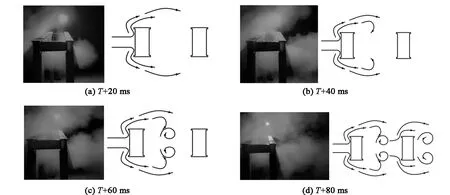

本次试验的风速分为4种,分别为10、20、30、40 m/s的条件下进行试验。本节主要针对于20 m/s的风速进行试验论证,时间从T时开始,每张图片的间隔是20 ms,试验得到了4张不同时间段的图(见图3)。从4张图中可以看出气流经过梁时,会在前梁与后梁处产生上下流动的漩涡,经过后梁处同样会产生上下流动的漩涡,梁的间距使得这种漩涡循环往复形成。如图3(a)所示,可以看出气体在遇到前梁阻挡,空气发生分流,沿着前梁表面呈对称流过,并在前梁与后梁之间产生两个回流漩涡;从图3(b)可以看出前梁与后梁之间间隙处的两个回流漩涡开始发生碰撞,梁上下表面流过的空气不再对称,流速的不同导致梁上下表面的瞬时风压不相同,形成上下压差从而会导致整个梁发生侧风向位移;在图3(c)和图3(d)中可以明显观察到整个梁周围的流场在趋于稳定后,在梁的尾流区形成了上下交替脱落的漩涡,整个梁受到周期性漩涡的影响,使得涡激现象形成。

图3 烟场流迹瞬态图

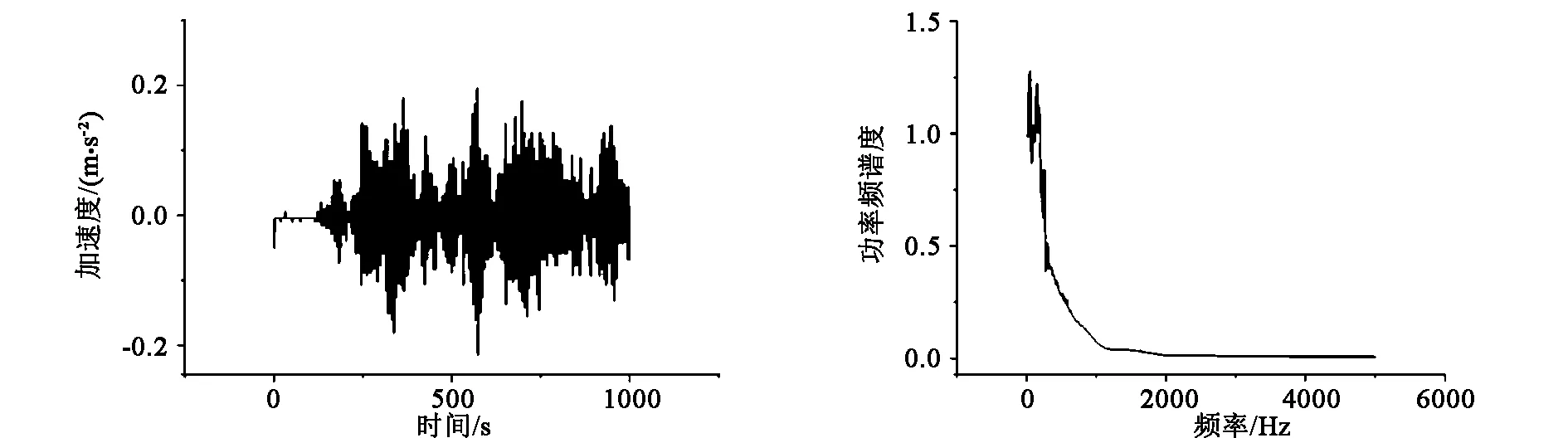

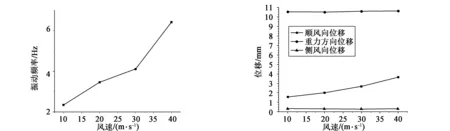

将加速度固定在前梁表面上,这样做是为了减少加速度传感器对试验结构的影响。将传感器初始化,通过变压器风机的转速变化,经风速仪测量,在流场稳定的情况下,风速为20 m/s时,对起重机的梁侧风向随时间变化的加速度信号进行监测与记录。测得梁上传感器加速度时程图如图4所示。根据加速度时程曲线图频谱分析得到涡激频率如图5所示,继续测量4种不同风速下的数据,见图6。得到当风速在10 m/s时,起重机梁的振动频率为2.34 Hz左右;当风速在20 m/s时,起重机梁的振动频率为3.46 Hz左右;当风速在30 m/s时,起重机梁的振动频率为4.09 Hz左右;当风速在40 m/s时,起重机梁的振动频率为6.42 Hz左右。根据试验振动传感器的数据,不同风速下的位移如图7所示。在风速为10、20、30、40 m/s时,顺风向最大位移量分别为1.561 0、1.988 6、2.661 2、3.621 1 mm。

图4 起重机梁侧风向加速度时程图 图5 加速时程频率图

图6 4种不同风速下对梁振动频率的影响 图7 4种不同风速下梁的最大位移

2 双梁门式起重机的模型建立及数值模拟

2.1 数学模型的建立

在风洞试验中,风机的转动必然会导致流场内空气流速变化,从而导致其密度的变化。根据能量守恒定律,有一般能量方程

(1)

由于pn=nP,由奥高公式得到微分方程

(2)

动能方程为

(3)

内能方程由式(2)和式(3)两边分别相减,根据应力张量P和应变率张量E的矢量得到

(4)

式中q为热辐射,在单位时间内传给τ内单位质量的热量,吸热为正;n为面上外法线方向单位矢量,k为流体的导热系数。pn为表面力,f为体积力。通过运算其风洞试验中流场的内能,从而分析流场内的空气对起重机造成的影响。

2.2 数值模拟

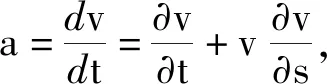

模型的建立是根据200 t双梁起重机按照1∶60的比例在ANSYS中建立。本节主要对梁的湍流激励造成的振动进行数值模拟,为了避免流场边界对流体运动造成的影响,流体的计算域为30 m×30 m×20 m,对其进行ICEM的网格划分,网格划分模型如图8所示。

图8 模型网格划分

经过流场烟迹瞬态试验,在Workbench和SolidWorks Flow Simulation中进行模拟,设定起重机的材料为Q235,材料密度为7.85×10-6kg/m3,泊松比0.3,弹性模量为2.1×105MPa。在20 m/s风速的情况下双梁式起重机受到风压集中在前梁表面,风速在经过前梁风压的阻挡下开始衰减,在前梁和后梁之间的间隙处以及支腿后方产生湍流现象,如图9所示。

图9 机身表面流迹轨线

当气流受到前梁的阻挡下,风速会分割成上下两个部分的气流,流过前梁,在靠近双梁起重机表面的剪切层,在前梁和后梁之间形成了回流低压区,随空气流过剪切层间隙向后移动,在上下两个部分的气流剪切层外侧的高速流的相互作用,以及受到上下两个部分的气流流经双梁的时差影响下,趋于形成有规律的振荡尾流。湍流现象主要存在于前梁与后梁的间隙之间以及后梁支腿下方,最高速度达20.960 m/s,最小速度为-6.100 m/s出现在湍流的漩涡中部。这种漩涡呈周期性形成,不断影响整个起重机,使其造成轻微的振动。

当空气的流速在20 m/s时,流过前梁表面的情况下,梁的上下表面几乎贴合,在风速剪切分离下比较窄。在气流流经两个梁之间的缝隙时,会形成漩涡状气流且在后梁的阻挡下,形成了一个回流的负压区,从而产生了风速剪切层。由于梁之间形成了负压区,空气流过使得剪切层一点点增大,进而在梁式起重机后形成尾流。

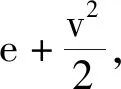

从图10所示,随着风速的增加,形成最大湍流动能也随之增加,单个湍流持续的时间随之减少。湍流动能越大,产生涡激影响也越大,从而会影响整个起重机产生形变,特别是对于梁结构。

图10 不同风速下的最大湍流动能与湍流时间

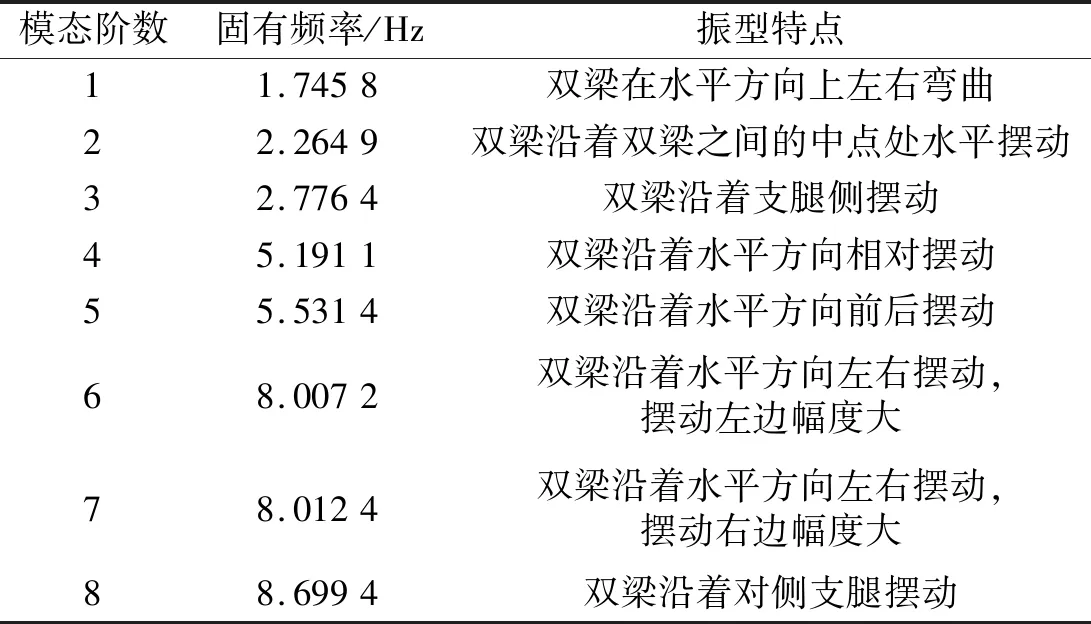

另一方面,风振对结构的动态特性有比较大的影响,会造成设备的疲劳破坏,严重会造成结构共振动。模态是结构的固有属性,模态分析的目的是为了获取结构的固有频率和振型特点,从而预测结构的最大振动位置。当模拟得到风振对结构产生巨大影响后,可以通过改变结构的模态参数,从而减低外界激励对结构振动的影响。本文利用ANSYS软件对起重机进行模态分析,在分析中采用约束模态进行分析,将各个部件之间的接触视为刚体连接。设起重机的支腿与地面之间无相对运动,得到前8阶固有频率以及振动方式如表1所示。

表1 双梁起重机前8阶固有频率及振型特点

由于模型中的小车、线缆、防护设施等被简化,使得固有频率降低,但误差很小[9]。根据双梁起重机前8阶固有频率分析,其本身的振动频率较低,属于低频振动。第1、3、8阶摆动,是破坏支腿发生事故的重要因素。第2、4、5、6、7阶摆动,会使得工作效率降低,引起人员不适。通过对前8阶固有频率与图6所得到的4种不同风速对起重机造成的振动影响相比较,4种风速下的振动频率不会引起双梁起重机共振,故选取的4种风速可行,可以作为研究其变形的因素之一。

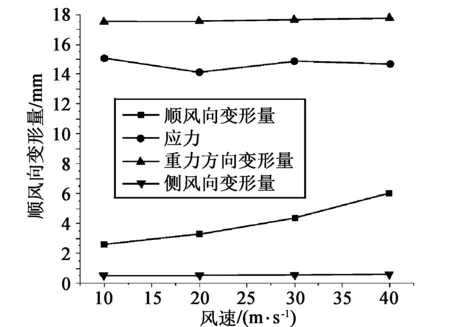

表2为双梁起重机在4种不同风速下,分别对顺风向、重力方向和侧风方向的变形量做了详细的数值仿真,并对双梁门式起重机表面的应力做了数值仿真。通过与试验数据对比,可以发现仿真数据与试验数据基本吻合。

表2 数值仿真结果

通过图11可以看出,随着风速的增加,双梁起重机顺风向最大位移随之增加,所受最大应力值随之减少,而重力方向和侧风向的最大变形值几乎没有变化,这说明工作状态下,风对双梁起重机的影响主要集中在顺风向位移和结构所受应力。由于模型是按照相似理论中的几何相似和运动相似构建的,所得的相关数据可能与真实的环境有些许误差,经过对比,发现其试验数据与模型所得的现象和力学规律基本吻合,可作为参考依据。

图11 不同风速下的双箱梁起重机变形和应力值

3 结论

通过风洞试验分析及流体仿真软件ANSYS中的fluent模块和static structural模块加上solid works中的Flow Simulation模块加以辅助分析,得到以下结论:

(1)通过风洞试验,直观反映出气体在流过起重机表面所产生的湍流现象,通过仿真数据验证了试验的真实性。

(2)对双梁起重机的同比例建模、单元网格划分,分析了风洞实验中随着风速的增加湍流的最大动能也随之增加,对双梁起重机造成的振动影响也越大。

(3)通过研究双梁起重机的前8阶固有频率,得到了不同模态下起重机的不同振动频率,与4种不同的风载相比较,可以有效避免双梁起重机的共振现象。

(4)对4种不同结构风载下,随着风速的增加,双梁起重机梁的顺风向位移随之增加,所受最大应力值减小很小,而重力方向和侧风向的最大位移值几乎没有变化,这说明工作状态下,风对双梁起重机的影响集中在顺风向位移和结构所受应力。

以上结论可对双梁起重机在不同结构风载的情况下进行理论分析,为后续研究奠定基础。