新能源非公路运输车辆技术现状及应用

2021-12-21赵鑫鑫张文明

赵鑫鑫,李 兵,张文明

北京科技大学 北京 100083

非公路运输车辆工作路程较短、载质量大,是用于矿石运输与土方剥离的一种重型自卸车,由大型电铲或者液压铲进行装载,在采集点和装载点之间往返。随着采矿规模不断增加,采矿深度逐渐加大,运输道路日渐陡峭,原来的铁路运输已经很难满足开采要求,大型非公路运输车辆即迎来了发展机遇。

随着绿色矿山概念的提出和电动汽车技术的发展,电能驱动的车辆应用于矿山领域已成为矿用运输车辆发展的方向。纯电动矿用自卸车实现了零排放、低噪声,有效地改善了作业环境[1]。混合动力传动技术能够有效改善车辆经济性和动力性,成熟的混合动力技术为混合动力非公路运输车辆提供了技术基础。传统的电动轮技术是通过发动机驱动发电机发电,驱动电动机带动车辆运行,在原系统增加动力电池即可构成串联混合动力系统。电动轮车辆一般采用异步电动机,其具有结构坚固、体积小等优点,此外,永磁电动机和开关磁阻电动机也各具优势。发展氢能是寻求解决能源、资源和环境危机的有益探索。我国氢燃料电池汽车初具产业化条件,而且有些矿山存在副产氢产品,使得氢燃料电池非公路运输车辆具有商业化应用的可能。

新能源非公路运输车辆在迅猛发展的同时也面临着许多挑战,主要集中在电池、电动机及电控系统:锂离子电池短时间内内阻升高较小,可以实现快速充电,但随着寿命的衰减,它的充电能力不断下降;电驱动与智能技术发展也面临许多技术难题,无人矿用汽车的发展也还处于起步阶段。解决发展过程中遇到的这些难题及挑战,对新能源非公路运输车辆十分重要。

1 大功率非公路运输车辆驱动技术

1.1 非公路运输车辆牵引电动机技术

大功率非公路运输车辆驱动工作原理是,利用柴油发动机驱动交流发电机,交流发电机产生的交流电在主控制柜内整流成直流电,然后由逆变器转换成交流电输入牵引变流器,驱动车辆,其中牵引电动机多为异步电动机。常用的异步电动机高性能控制方式有两种:矢量控制与直接转矩控制,由德国学者分别于1971 年与1985 年提出[2]。这两种控制方法各有优劣:矢量控制所需的电动机参数较多,其控制精度受电动机参数的影响较大,但是其输出转矩脉动较小;直接转矩控制的动态性能好、响应速度快,但是转矩脉动较大[3]。

随着对高品质电动机的需求越来越多,对电动机的要求也越来越高,从最初的动力性能指标发展到现在的集成化、智能化、网络化和综合化的高效节能环保等性能要求。矿用非公路运输车辆对驱动电动机有以下几点要求:

(1)有较宽的调速范围,为了适应多工况运行的要求,驱动电动机要能提供大范围且稳定的输出转矩;

(2)结构要紧凑抗振动,功率密度大,冷却、密封好,并且驱动电动机一般设计在高效区间工作,这样可以使电动机更高效地运行;

(3)开发效率更高的功率变换器拓扑结构,使电动机在各转速区间运行稳定且高效可靠。

因直流电动机转速过高会使机械换向器在高速大负载工况时表面产生火花,随着控制理论、电子技术、电动机制造技术以及数字信号处理技术的不断发展,交流异步电动机在矿用车辆中得到了广泛应用[4]。但异步电动机的效率和功率密度偏低,而新一代的永磁同步电动机、开关磁阻电动机具备更高的效率和功率密度。

永磁系统具有高效率、高功率密度的优点,永磁电动机效率高,可长期工作在 500~900 r/min 的低速区,在低速区其效率比异步电动机高 4.0%~4.8%。此外,永磁电动机的全封闭设计更适应矿山恶劣环境。但永磁电动机启动力矩大、额定转速低、转速范围宽、恒功区长,难以实现全速度范围高效设计,且冲击振动强、全封闭冷却,导致电动机散热条件要求高,高效和散热难以兼顾,解决永磁电动机这些技术难题十分重要。

开关磁阻电动机运行原理利用了磁阻最小原理,其结构简单、质量轻,且可靠性高、便于维修、效率高、温升小。同时,开关磁阻电动机兼具交流变频调速系统的坚固耐用、适用于恶劣环境和直流调速系统可控性好的优点,非常适合作为电传动车辆的轮边电动机,开关磁阻电动机目前还未在重载车辆中得到广泛应用。

1.2 非公路运输车辆动力电池技术

电动汽车能耗决定续航里程,降低电耗的节能技术是电动汽车未来突破的核心所在[5]。而大功率非公路运输车辆能耗较乘用车大幅增加,由于动力电池的比能量远低于相同质量的化石燃料,电动车续航里程不足就成为限制电动车使用和推广的瓶颈,对于大吨位的矿用运输车辆尤为突出。可见,提高电池比能量是提升电池性能的重要途径,对于提高车辆续航里程意义重大[6]。

增大整车电池容量在一定程度上可以使车辆的续航里程增加,但动力电池成本在电动车整车成本中占比较大,增加电池容量会使整车成本增加较多;而且电池质量在电动车整车质量占比较大,加大电池容量也会使整车质量增加较多。对于非公路运输电动车辆,根据使用工况和现场条件,从多角度、多层次研究电动车辆关键节能技术十分必要,开发具备高比功率型和能量功率兼顾型动力电池,对推动我国新能源大功率非公路运输车辆的发展至关重要。

2 纯电动非公路运输车辆

近年来随着电池技术的不断发展,部分厂家尝试研制纯电动非公路运输车辆。2021 年 BELAZ 继续创新,在柴油机-架线供电混合动力版本上进一步发展,开发了一款零排放90 t 全电池电动 7558E 自卸车。该自卸车的动力电池由 15 个锂离子电池模块组成,由韩国 Enertech 制造,含有镍锰钴氧化物(NMC),总能量容量为 765 kW·h。最新版本的 7558E型自卸车如图 1[7]所示。该车辆未安装内燃机,全部采用电池组作为动力源,车辆在坡道路段由架空线驱动,在装载区和卸载区由电池提供动力。

图1 BELAZ 7558E 自卸车Fig.1 BELAZ 7558E dump truck

Epiroc 公司 MT42 Battery 是一款深地采矿运输车辆(见图 2),100% 无化石燃料采矿岩石卡车,适用于地下采矿和民用建筑。该公司尝试将此类大型电动卡车的电池作为一种服务进行推广,为客户提供了更多的灵活性。电池属于 Epiroc 销售公司,公司根据需要定期更换和更新电池单元,这意味着矿山不必承担电池相关的业务,仅专注于提高产量即可。2020年 Epiroc 公司为加拿大某矿山提供了10 辆电动矿用专用车辆,包括4 台 Scooptram ST14 装载机、2 台Boomer M2C 钻机、2 台 Boltec MC 螺栓钻机和2 台Minetruck MT42 卡车。为了满足矿山作业需求,该矿山还将增加3 个 Epiroc 充电柜和7 个充电桩,用于电动设备的能量补充[8]。

图2 Epiroc MT42 Battery 采矿车Fig.2 Epiroc MT42 Battery mining truck

3 混合动力非公路运输车辆

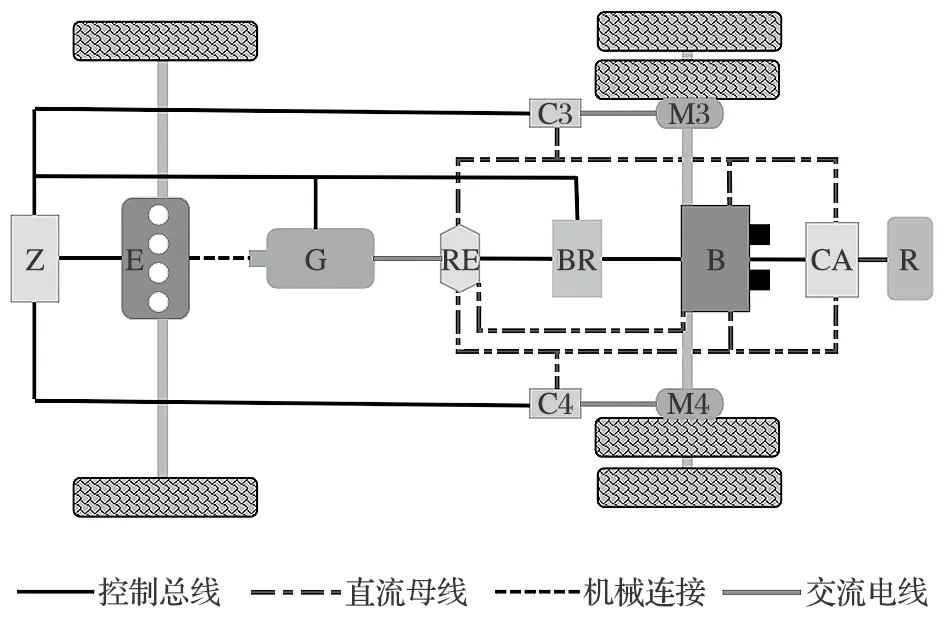

不同于乘用车领域的混合动力系统架构较为类似,非公路车辆的混合动力技术种类较多,除了油电混合动力技术外,还有机电飞轮储能混合动力系统、液力储能混合动力系统等。设计时,由于储能部件价格较为昂贵,因此需要不断实现技术创新,以降低成本并提高效益。混合动力传动技术能够有效改善车辆经济性和动力性,目前一些厂家尝试将功率分流式混合动力系统应用到矿用车辆领域。该系统具备串联及并联混合动力系统优点,利用行星齿轮传动系统传递功率大、传动平稳性好等优势,通过配置电动机实现发动机端与车辆端的转速、转矩解耦[9-10]。采用超级电容作为储能系统的混合动力非公路运输车辆总体结构如图3 所示,由整车控制系统 Z、发动机 E、发电机 G、整流器 RE、电源管理系统 BR、动力电源 B(电池组+超级电容)、制动电阻柜控制器 CA、制动电阻柜 R、轮边电动机 M、电动机控制器C 等组成。电传动系统采用交-直-交的能量传递结构,每个后车轮均由1 个轮边电动机独立驱动,以获得良好的驱动特性[11]。美国卡特彼勒公司在2019 年获批美国能源部非公路车辆替代能源技术项目,基于 CAT745 重载车辆,提出利用高速机电飞轮的储能系统方案,较传统车型预计实现节油17% 的效果。

图3 混合动力矿用卡车结构Fig.3 Structure of hybrid power mining truck

现如今,电力电子器件不断朝着复合化、模块化等方向发展,IGBT、MCT 等被称为第3 代电力电子器件。IGBT 是绝缘栅双极晶体管,它兼具功率场效应管 MOSFET 和功率晶体管 GTR 的优点,导通电流密度大,门极驱动功率小,耐浪涌能力强,电流容量大,自关断、开关频率高,易于驱动。如今 IGBT 绝缘栅双极晶体管器件在矿用电动轮自卸卡车变流系统中得到了广泛应用。大功率传动系统大多采用基于霍尔效应原理的 LEM 传感器来完成对电压电流的检测。LEM 传感器的作用与传统的电流互感器相同,但它将普通互感器与霍尔器件、电子电路有机结合起来,因而既有普通互感器测量范围宽的特点,又有电子电路反应速度快的优点[12]。

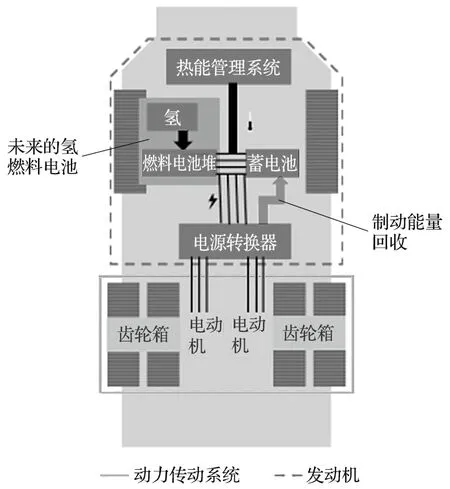

4 燃料电池非公路运输车辆

质子交换膜燃料电池是氢燃料电池电动车辆的一种有效解决方案,利用高能量密度和短加油时间来提高燃料效率和车载排放,但其较高成本和较短寿命阻碍了燃料电池电动车成为主流运输解决方案。以燃料效率为导向的能源管理策略不能保证总运行成本的降低[13]。现在,有很多研究提高电池比能量的方法,比如研发高性能的电极活性材料,提高电解液的浸润性以加快电子的传输速率,研制新型的高比能量电池等,这些都与新材料新技术难题的突破以及生产工艺的提升有着密切的关系。

质子交换膜燃料电池能量转换系统为重型非公路运输车辆提供了一种新兴的清洁推进解决方案。其具有零温室气体排放特点,比内燃机的能量转换效率高1 倍,以及可立即通过再充氢燃料的量决定扩展的运行范围。采矿通风成本是清洁燃料电池推进系统的一个主要成本节约因素,此外,它还具有更高的能效[14],这使得采矿车辆成为燃料电池电动车辆的一个合适的应用市场。随着技术的进步,质子交换膜燃料电池技术在非公路采矿卡车上的成本竞争越来越激烈[15]。

2020 年,威廉姆斯高级工程公司(Williams Advanced Engineering)参与开发全球最大氢动力矿车,该项目与采矿业巨头 Anglo American 合作,对290 t 级小松 930E 进行改装(见图 4[16]),配备由威廉姆斯开发的氢燃料电池模块及 1 000 kW·h 电池组,目标是逐步替代目前的柴油动力矿车,并实现到 2030年帮助 Anglo American 公司的二氧化碳排放量减少30%。新矿车计划在南非莫加拉克韦纳(Mogalakwena)的矿场进行测试。

图4 290 t 燃料电池非公路运输车辆Fig.4 290 t fuel cell off-road transport truck

2020 年12 月,福特斯库金属集团(Fortescue Metals Group)着手开发一款 240 t 非柴油运输卡车(见图 5[17]),将在西澳大利亚的皮尔巴拉(Pilbara)测试电池电力和燃料电池电力传动系统。这款240 t 原型车的传动系统将由该公司的综合可再生能源网络提供动力。该项目的第1 阶段将在皮尔巴拉对原型卡车上的电池-电力动力系统进行操作测试,第2 阶段将开发氢燃料电池动力系统,设计的传动系统将能在下坡牵引时再生动力,计划在皮尔巴拉的采矿业务中进行性能测试。这项合作还将包括开发一个快速充电装置,利用 Fortescue 的皮尔巴拉能源网络产生的电力,该网络将包括太阳能发电厂和大电池。该公司计划在2040 年实现净零排放。

图5 福特斯库金属集团开发的 240 t 燃料电池非公路运输车辆Fig.5 240 t fuel cell off-road transport truck with developed by Fortescue Metals Group

最近几年我们国家也在尝试氢能重载矿用卡车的研发。2018 年,国家能源集团的下属准能集团、氢能科技公司和北京低碳清洁能源研究院及潍柴控股集团签署了“200 t 级以上氢能重载矿用卡车研发合作框架协议”。2020 年,山东潍柴集团把重卡和大功率的氢燃料电池作为集中目标,开始准备研发200 kW 的氢燃料电池,神华集团与山东潍柴签订了“350 t 的重型矿用卡车氢燃料电池的战略性框架协议”。

5 新能源非公路运输车辆技术挑战

5.1 低速电动机制动技术

电驱动非公路运输车辆同时具备电制动踏板和机械制动踏板,不同工况下两者交替发挥作用,因此在速度控制过程中要考虑的因素更多。对于电驱动的行进设备,高速时因为驱动、制动力不足,在大坡度下坡时必须提前将速度降低到较小值,否则会导致速度失控,产生危险。由于加速和制动时间长,在遇见障碍物进行制动时必须保持足够的反应距离和时间,才能保证安全[18]。

永磁电驱动系统具有高效、高功率密度的优点,且制动能量利用率高。制动工况下,柴油机转速降低,喷油量减少,系统能效提升 3%~5%。但是,永磁电驱动系统还面临一些技术难题:

(1)在高海拔(5 500 m 及以上)、工作环境温度范围宽(-40°~55°),搓板、泥泞、平坦等强振动复杂环境,难以实现永磁电驱系统多目标最优集成;

(2)任何失效工况下矿卡需在最短时间内恢复运行,但由于永磁体的存在,只要永磁电动机转动就会产生感应电压,速度越快,感应电压越高,永磁电动机重新投入控制越困难;

(3)整车的高动力品质要求牵引电动机具有快速力矩响应和精准平稳力矩输出,这就需要稳定的输入电压(中间电压)支撑,但永磁电动机不进行励磁控制,中间电压无法稳定;因此,要求永磁牵引与柴油机实现快速协同控制。

5.2 锂离子电池快充技术

目前,锂离子快充动力电池还处于小范围应用的阶段,纯电动公交车的运行由于快充模式的出现得到了极大便利。首先因为电池组配置容量的减少,使成本大大降低;其次,电池的体积和质量越来越小,车辆的空间使用率和安全性得到了提高,快速充电使充电时间大幅度缩短,提高了运营收益。锂离子电池短时间内内阻升高较小,可以实现快速充电,但随着寿命的衰减,电池内阻升高,充电能力不断下降,且温升过高会导致寿命加速衰减。另外,目前锂离子动力电池大多数采用石墨负极体系,在低温条件下快速充电容易析出活性锂金属,也会造成低温快速充电时电池寿命急剧衰减,并且存在引发电池内部短路的安全隐患[19]。

此外,快充技术要想实现全面推广和应用还需要解决许多问题,例如快充需要大电流充电,这就对局部电网的要求更高,快充电池的续航里程短,快充用的大功率充电桩技术标准现在还没有统一,兼容性的政策还没有出台,这些问题都限制了快充动力电池的应用。

5.3 电驱动与智能化集成设计技术

新能源非公路运输车辆的功率需求波动大,对制动时能量回收的能力及加速时的后备功率有很高的要求。设计时,混合动力车辆采用的发电机组与单一动力电池并联供电的方式难以满足车辆对峰值功率和能量的双重需求[20-21]。电传动系统中,直流母线负责为驱动电动机供电,稳定的电压有利于保持电动机及控制器的高效运行,在安全范围内提高母线电压通常有利于获得较高的效率。对于母线电压的控制,目前大多是将电池直接挂在直流母线上,使母线电压跟随电池电压[22]。这种方法实现简单,且能够保持电路稳定,但会导致电池组反复充放电,降低电池组使用寿命,且无法得到较高的母线电压。若要达到较高的电池电压,需串联很多电池单元,这必然会导致电池组的体积和质量过大。

露天矿山运输作业具有计划性、组织性和封闭性特征,并且作业环境恶劣。采用无人驾驶技术不仅能避免和减少对驾驶人员健康、安全的危害或威胁,而且能大幅提升效率、降低成本,更加经济、节能和环保[23]。智能的非公路运输车辆是矿山企业未来智能化系统的重要组成部分,车辆本身是一个非线性、强耦合的复杂系统,难以建立精确的数学模型,路径跟踪始终是一个难题[24]。车辆自动转向系统在无人驾驶车辆控制中具有非常重要的作用,而路径跟踪控制是自动转向控制中的难点,它要求无人驾驶车辆沿参考路径稳定无偏差行驶[25]。路径规划包括全局和局部路径规划两种,目前,全局规划算法的研究已经获得较为成熟的结果[26],因此,解决路径跟踪出现的偏差、车辆系统的实时性和稳定性是无人驾驶车辆路径跟踪的主要问题[27]。目前,学者采用的跟踪控制算法主要有PID 控制、PP 控制、前馈反馈控制、模型预测控制和模拟退火(SA)算法等[28]。新能源非公路运输车辆设计过程中需要结合电驱动技术、环境感知技术、车辆智能控制技术需求,实现智能新能源非公路运输车辆的集成化设计。

6 结语

电力电子技术、电动机技术和车联网技术的快速发展为新能源非公路车辆的发展提供了技术基础。新能源非公路运输车辆采用电驱动技术、混合动力系统设计与开发技术、燃料电池技术,逐步从传统的柴油发动机—发电机—电动机的电动轮技术向绿色的新能源技术过渡,有效降低碳排放,需要进一步解决大功率永磁电动机控制、兼顾功率型与能量型动力电池技术、大功率氢燃料电池设计问题。此外,新能源非公路运输车辆的电动化技术为智慧矿山建设奠定基础,将推动 5G 赋能矿山行业,加速数字中国、智慧社会的建设。