NGD 3.0柴油发动机三维数字模型重构

2021-12-21李卫民江国海赵旭东

李卫民,江国海,赵旭东

NGD 3.0柴油发动机三维数字模型重构

李卫民,江国海,赵旭东

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001)

采用逆向/正向混合建模技术,对NGD 3.0柴油发动机进行了三维模型重构。重点研究了逆向/正向混合建模技术在复杂模型重构中的应用技巧。验证了硅胶翻模技术在获取柴油发动机内部复杂水道与气道结构的准确性与可靠性。讨论了发动机结构在逆向重构过程中的误差来源,对如何有效地减少重构误差进行了分析,经过误差分析与检测后,所采用的逆向/正向混合建模方法能够获得高精度的三维数模。通过本次研究,对复杂零件的高精度模型重构的实现具有重要的参考意义。

逆向/正向混合建模技术;NGD3.0柴油发动机;三维模型重构;误差分析与检测

随着发动机所需性能的不断提升,其密封性作为衡量发动机工作性能好坏与否的重要指标,近年来得到了广泛的研究。在研究中,当无法获得与发动机实物相配套的图纸时,通常工程技术人员会采用逆向工程技术进行发动机三维模型的重构操作,但传统的逆向工程技术,主要是对拟合出的曲面进行联合修剪并缝合,进而获取发动机完整的三维数模。若单纯地采用曲线曲面拟合方式进行模型重构,对于复杂模型而言,需要工程设计人员事先对模型的面片的裁剪次序进行合理的规划,不仅对拟合的曲面质量要求高,且操作冗杂,增加了模型重构时间[1]。同时由于发动机内部结构复杂,难以通过传统的逆向技术构建出高精度的模型。因此,本文采用逆向/正向混合建模技术,对发动机内部不易测量的复杂水道、气道结构辅以硅胶翻模的方法获取了相应的几何尺寸,快速准确地对发动机进行了模型重构;并对复杂模型的逆/正向混合建模技术,在保证重构模型精度的应用技巧进行了详细阐述。

1 逆向/正向混合建模技术要点

逆向/正向混合建模技术要点主要是通过逆向工程技术对模型的点云数据进行轮廓尺寸信息的获取,并以此作为模型重构的尺寸基准。参照所截取的尺寸基准,再通过正向设计模块中对零件尺寸进行草图绘制或拟合,完成零件特征重构。最后,需对完成重构后的特征进行误差检测,如精度不满足要求,可通过反复修正正向设计的草图来提高拟合精度。混合建模技术能够解决传统逆向工程技术中,对多曲面拟合后进行联合修剪困难的问题,避免了联合修剪和曲面缝合时造成的误差;同时利用了正向建模技术中拉伸、扫掠、多截面实体等命令,能够完成模型特征重构,并有效降低模型重构时间,提高效率,同时保证模型重构的精度[2]。混合建模技术的流程主要分为以下几步:数据采集、数据预处理、模型重构、误差检测分析。

2 发动机点云数据采集

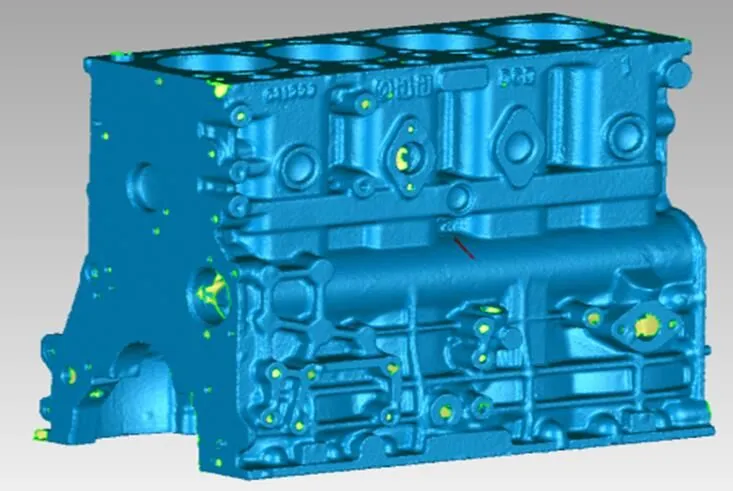

研究中采用Handyscan 3D激光扫描系统,完成发动机气缸体和气缸盖点云的数据采集,该系统是目前应用最广泛的便携型非接触式数据获取工具。

首先应根据研究对象的整体构造特点,确定出点云数据的获取思路,并采用贴标记点的方法进行数据采集。为减少数据的冗余程度,在点云数据采集的过程中,要避免对相同区域进行重复扫描。对于结构细小的部位,需要控制标记点的数量,可以有效防止点云数据覆盖细小的结构特征。

柴油发动机缸盖的结构复杂,其内部水道是环绕式分布的,采用直接扫描的方法难以获取发动机的水道模型。因此,在研究中选择通过线切割技术对发动机缸盖进行切割,获取其内部结构,再通过硅胶翻模的方法获取水道模型,再进行数据采集。为了减少材料损耗以及腐蚀等因素对于模型重构后精度的影响,在进行线切割前应完成缸盖整体尺寸的测量和点云数据的获取。而后再对照缸盖完整尺寸对翻模后的硅胶进行拼接,来保证获取的模型的精度。

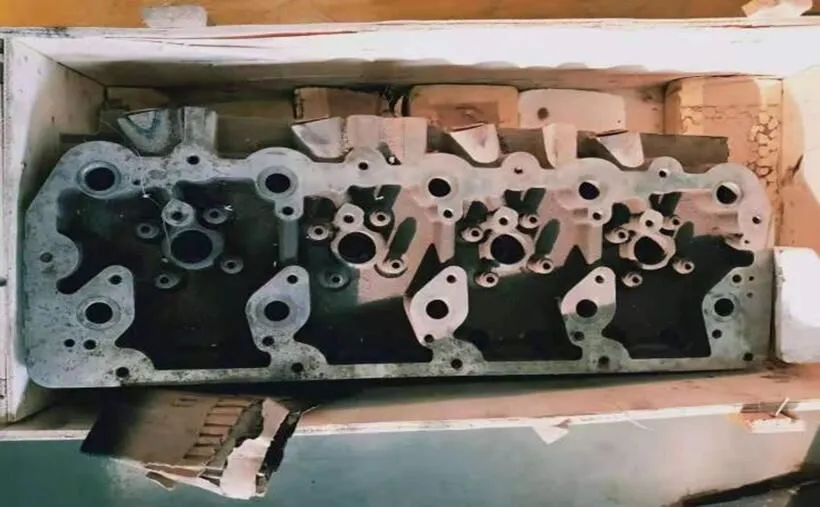

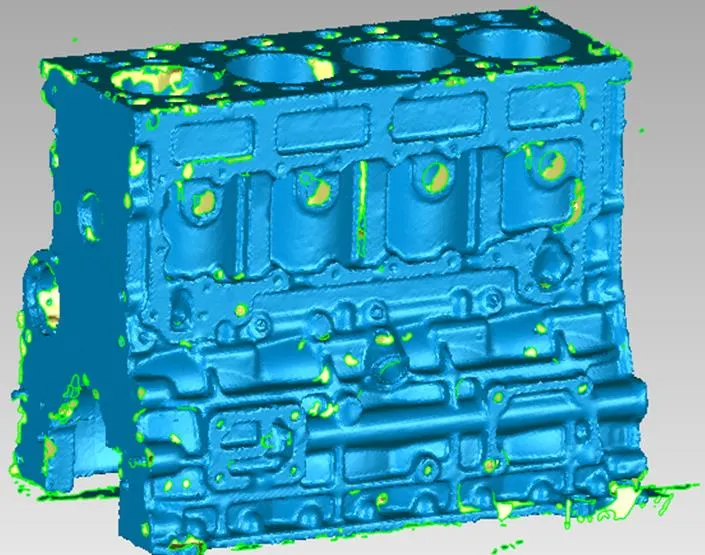

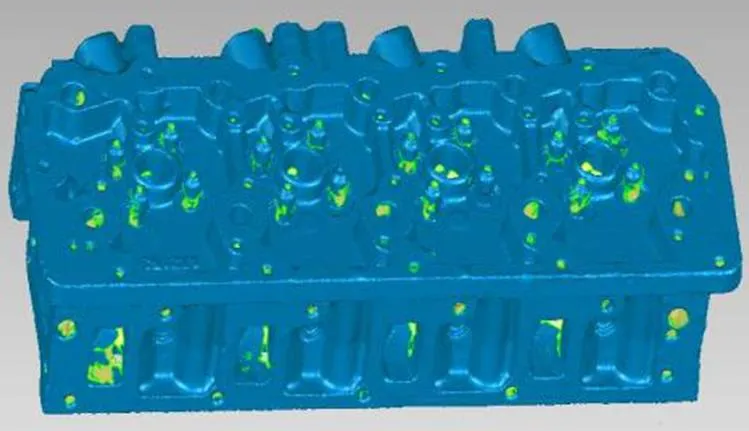

柴油发动机气缸盖实物图,如图1所示;发动机气缸体实物,如图2所示;气缸盖切分图,如图3所示;柴油发动机气缸体点云数据,如图4所示;发动机气缸盖点云数据,如图5所示。

图1 气缸盖实物图

图2 气缸体实物图

图3 切分后的气缸盖实物图

图4 气缸体点云数据

图5 气缸盖点云数据

3 数据预处理

由于采集环境的影响,获取到的点云数据会存在一定数量的跳点、坏点和冗余数据,因此在对模型进行逆向重构前需要对点云数据进行预处理,通过删除噪声点、降噪滤波、数据精简、数据补缺、建立坐标系、点云数据对齐、数据格式转换和数据输出等操作以后,获得高质量的点云数据。

在数据采集过程中,因采集环境的光线和噪声等因素的影响会产生一定数量的噪点,在预处理过程中,可通过Geomagic Studio软件中的套索工具选中噪点后对其进行删除,实现点云数据的降噪处理。数据滤波旨在提高点云数据的表面质量与精度,目前应用较为广泛的滤波方法包括高斯滤波、均值滤波和中值滤波三种。

高斯滤波法是在相应区域内,对出现概率高的噪声点进行过滤去除。通过将相应区域的权函数设置为高斯分布,来实现滤波处理,具有较好处理效果,属于线性滤波。其表达式为:

式中:(,)为指定区域内的高频噪声信号;(,)为进行高斯滤波后的信号;2为标准方差。

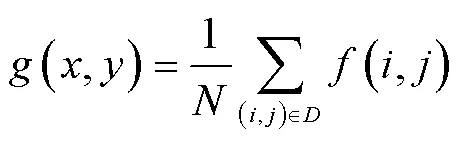

均值滤波是将原始数据代替为相应区域内各点数据平均值来实现滤波操作,可使原始点云数据更加平顺光滑,属于线性滤波。其表达式为:

式中:为(,)指定区域的集合,为坐标点个数。

中值滤波是对相应区域内的点云数据进行中值计算,用中值代替原始数据,通过这种方法不仅能有效去除毛刺,还能够保留原有数据的分布特性,属于非线性滤波。其表达式为:

式中:为(,)指定区域的集合。

滤波处理过程会使点云数据产生一定的误差,故需要根据实际情况选择合适的滤波方法。通过查阅文献资料,对比三种滤波方法后,最终采用高斯滤波法对发动机缸体缸盖点云数据进行滤波处理。

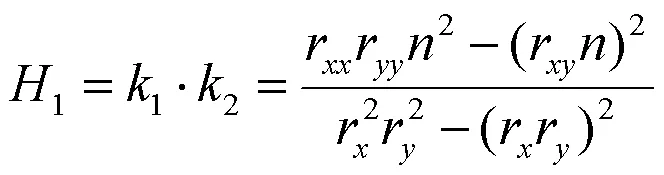

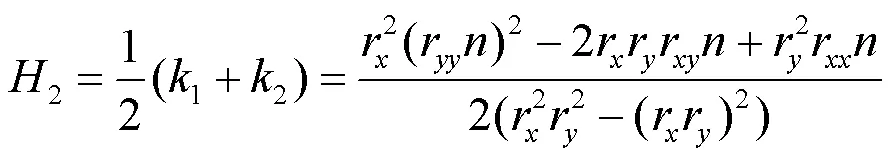

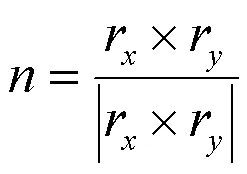

点云数据精简补缺是指在保证点云数据的准确性与可靠性的前提下,通过对点云数据的适当精简来提高后期模型重构时的运算速度。目前常用的精简方法有:均方格精简、三角网格精简、距离精简和曲率精简等4种方法。前3种方法适用于结构形状简单、曲率变化缓慢的零部件。然而柴油发动机的结构和形状较为复杂,采用前3种方法不能满足要求,因此本文采用曲率精简的方法来实现点云数据精简补缺。曲率精简是采用高斯曲率数学表达式(4)和平均曲率表达式(5)算出点云高斯曲率以及单个邻域内的局部平均曲率,求解点云曲率平均值,对比点云的曲率平均值后,对点云数据进行精简保留。通过查阅文献和实际精简操作,经过多次对比试验后,得出以62%的比例保留点云数据进行曲率精简,能够有效保证点云数据质量。

式(4)~(6)中:为曲面上的一条曲线;1、2为根。

柴油发动机缸体缸盖具有许多细小特征,在点云数据采集过程中,因为光线照不到,会导致部分点云数据缺失,形成一些孔洞,本文通过Geomagic Studio软件,根据缺失部位曲面的曲率,参考发动机缸体缸盖的实际尺寸,通过曲率或者桥接的方式实现数据补缺,来获得高质量的点云数据[3]。

由于获取到的点云数据在空间中处于浮动状态,并没有相应的空间坐标系对其进行约束,因此需要对点云数据进行坐标系的重建处理。所建立的坐标系是否正确会直接影响后续建模的准确性与精度。为保证所建立的坐标系的精度,在选择基准面时,应尽量以精加工面为基准。所以,以缸体和缸盖的精加工面为基准,可分别拟合出XY平面、XZ平面和YZ平面3个基准面,并将其对齐到全局能够完成点云数据空间坐标系的建立。处理后的气缸盖点云数据如图6所示,处理后的气缸体点云数据如图7所示。

图6 处理后的气缸盖点云数据

图7 处理后的气缸体点云数据

4 模型重构

逆向工程中最为关键的技术就是模型重构,进行模型重构之前应根据对象的结构特性预先规划出模型重构的大致路线,为保证重构后的模型具有较高质量,在重构过程中应避免交叉建模,以减少因交叉建模而造成模型重叠的现象出现。

为了精准、高效地完成缸体缸盖模型的重构,选择将经过处理后的点云数据以STL格式进行保存。而后在CATIA中进行缸体缸盖三维实体模型的创建[4]。目前在曲线曲面拟合方式上,发展相对成熟的技术主要有包含B样条曲线曲面、NURBS样条曲线曲面和Bezier曲线曲面三种。在实际建模中,B样条曲线曲面、NURBS样条曲线曲面凭借着良好的光顺性和控制性得到了广泛的应用[5]。

发动机整机由缸体和缸盖两部分构成,这里仅以发动机缸体的逆向模型重构为例,来阐述混合建模技术在实际模型重构中的具体应用方法与重构技巧。首先要明确重构曲面的精度要求,柴油发动机气缸体和气缸盖均为铸铁材料,除重要接触表面外,其余表面对重构精度要求较低。而后再根据表面精度要求,调整点云数据与拟合曲线和曲面之间的误差,对于非重要表面误差应控制在±1 mm以内,对于有精度要求的表面,拟合误差应控制在±0.05 mm以内。

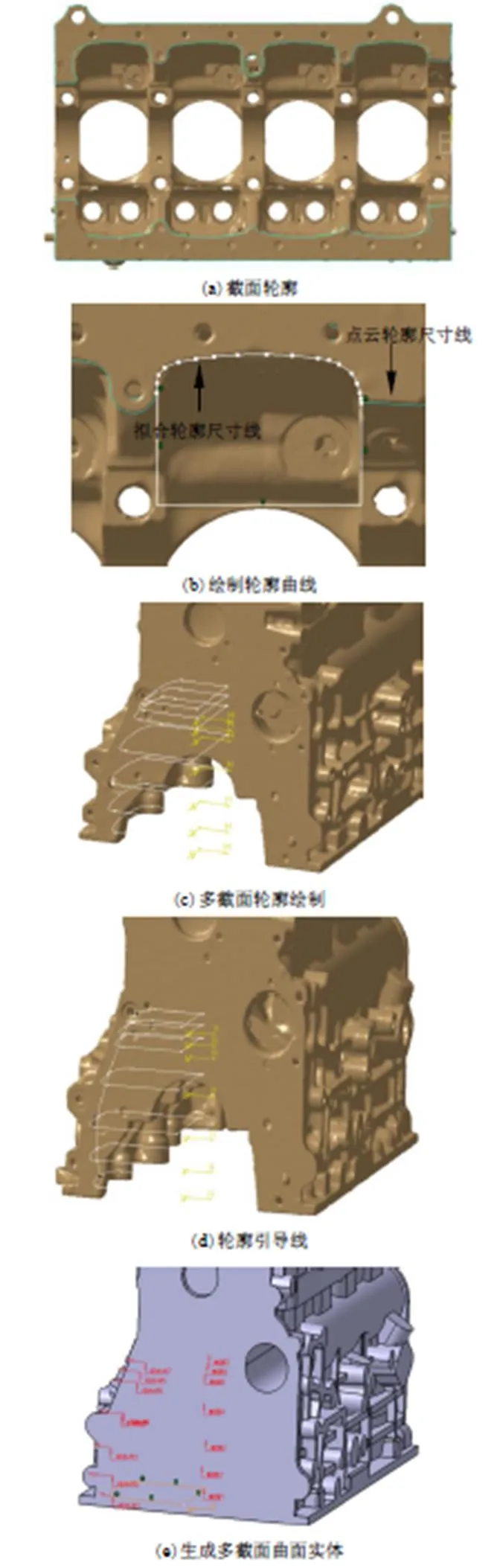

在对缸体进行曲线曲面拟合时,可通过CATIA中的切平面命令对气缸体的点云数据进行切面处理[6]。经切面处理后,点云数据与切平面形成相交线,通过对该相交线进行测量就可以获得这一位置的尺寸信息,如图8(a)所示。在逆向模块中,可以运用3D曲线对获取的轮廓尺寸线进行曲线拟合,得到可编辑的气缸体的曲面的轮廓尺寸,为正向建模做准备,如图8(b)所示;根据气缸体曲面的结构,采用同样的方法分层次对点云数据曲面进行截面处理,并通过曲线拟合获取各截面的尺寸信息,如图8(c)所示;之后通过切平面建立与轮廓曲线的交点,用3D曲线命令顺次连接各交点,可建立形成多截面实体的轮廓引导线,如图8(d)所示。其作用是保证气缸体曲面过渡具有连续性与整体性,使重构后的实体表面更加接近于实际表面特征。接下来可通过创成式零件设计模块中的多截面实体操作命令生成多截面实体,分别选中轮廓曲线和轮廓引导线,生成多截面曲面实体,如图8(e)所示。

柴油发动机气缸盖的模型重构与气缸体的模型重构方法基本相同。二者在模型构造上最大差异在于两者的水道不同,气缸体的水道为开放式水道,可以通过扫描仪直接获取,结合实际的测量尺寸,就可以完成气缸体水道模型的建立。

图8 气缸体曲面重构展示图

柴油发动机气缸盖的模型重构与气缸体的模型重构方法基本相同。二者在模型构造上最大差异在于两者的水道不同,气缸体的水道为开放式水道,可以通过扫描仪直接获取,结合实际的测量尺寸,就可以完成气缸体水道模型的建立。气缸盖的水道是非开放式的水道,无法直接通过扫描获得,需通过线切割处理将非开放式水道暴露出来,对于经有限次数的线切割操作后,仍不能充分暴露出来的水道部分,就需要结合硅胶翻模来获取这一部分的水道模型,再进行完整的水道部分的模型重构。受线切割加工方式的影响,切割后的水道易出现一定程度的损伤,在切割位置会出现一定损耗。因此,若直接将切割后的单个子模块逆向重构后再进行拼接,其总体长度尺寸会小于切割前,对于孔等位置特征的形位尺寸会产生极大的累积误差。因此在水道模型重构中,可以在原始整体点云数据中以某一定点或某一特征为参考点,与切割后的水道模型的子点云数据,在同一特征位置进行对齐处理,这样通过选取参考位置的方法,再对被点腐蚀的部位进行桥接处理可以保证模型在总体尺寸精度不被影响的条件下,顺利拟合出水道特征。

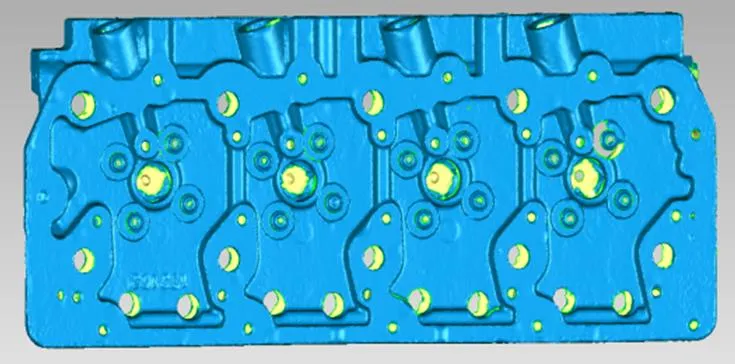

此外,通过硅胶翻模得到的气缸盖内部水道的特征信息,主要是通过对硅胶模型进行逆向操作,来获取硅胶水道点云数据后,再运用混合建模技术对水道进行模型重构,在对应的气缸盖和气缸体的水道位置,对重构后的水道模型进行桥接,完成整体水道模型重构。将水道和气道的模型与气缸盖整体的模型进行布尔运算,可以获得带有内部水道等特征信息的完整的气缸盖重构模型。如图9所示,为气缸盖进气道模型;图10为气缸盖排气道模型;图11位气缸盖水道模型;图12为气缸体三维数字模型;图13为气缸盖三维数字模型。

图9 进气道模型

图10 排气道模型

图11 气缸盖水道模型

图12 气缸体三维数字模型

图13 气缸盖三维数字模型

5 误差分析与检测

采用逆向/正向混合建模技术对NGD 3.0柴油发动机进行模型重构过程中,很多因素会造成误差的出现。误差可以分为系统误差和随机误差2类。测量仪器的精度、被测物体本身结构特征等属于系统误差,而测量环境、点云数据修复过程所产生的误差属于随机误差。在数据采集的过程中可以通过采用高精度的仪器、营造良好的测量环境,降低物体的反光等措施来控制误差对结果的影响。

柴油发动机为铸件,因此其缸体缸盖上的非重要接触表面精度较低,数据采集较为困难,可通过在表面特征位置均匀喷涂显像剂来降低采集误差;同时因柴油发动机结构复杂,比如深凹槽等细小的结构,也存在点云数据采集困难的问题,因无法采集导致的误差是不可避免的;在点云数据预处理时也会有误差产生,通过控制点云网格数量和精简的比例能够有效控制误差;在模型重构过程中的误差直接影响三维数字模型的精度,不同的拟合方法和模型重构方式对模型的精度的影响是不同,对不同的结构选用不同的方法可以满足高精度的要求;在模型的重构过程中通过反复检测结构的精度,可以避免产生连续性误差。

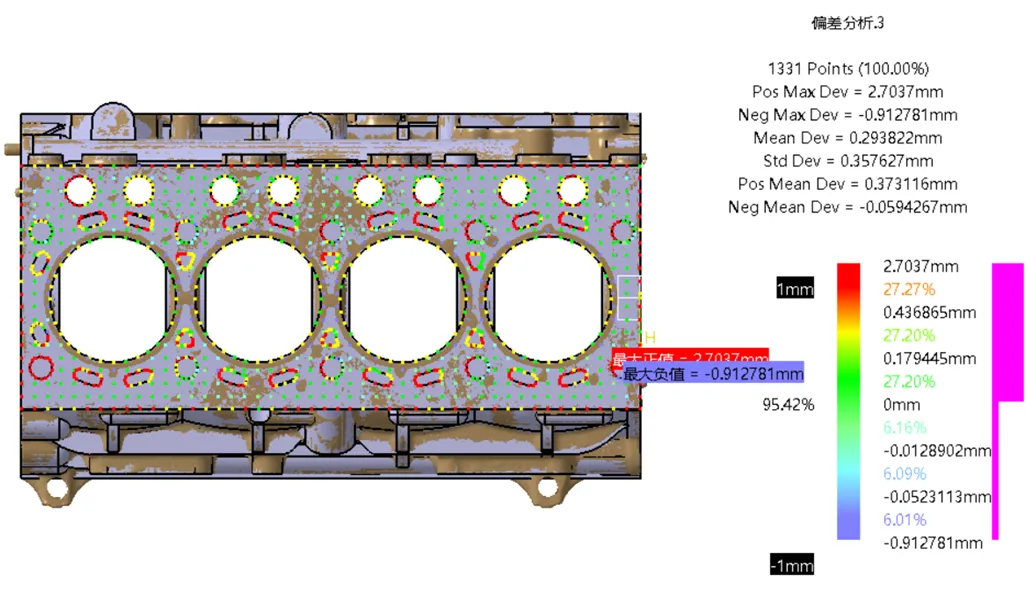

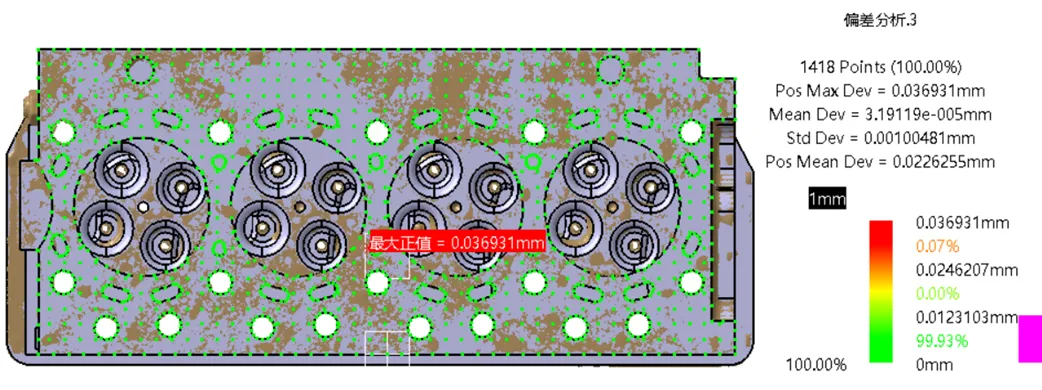

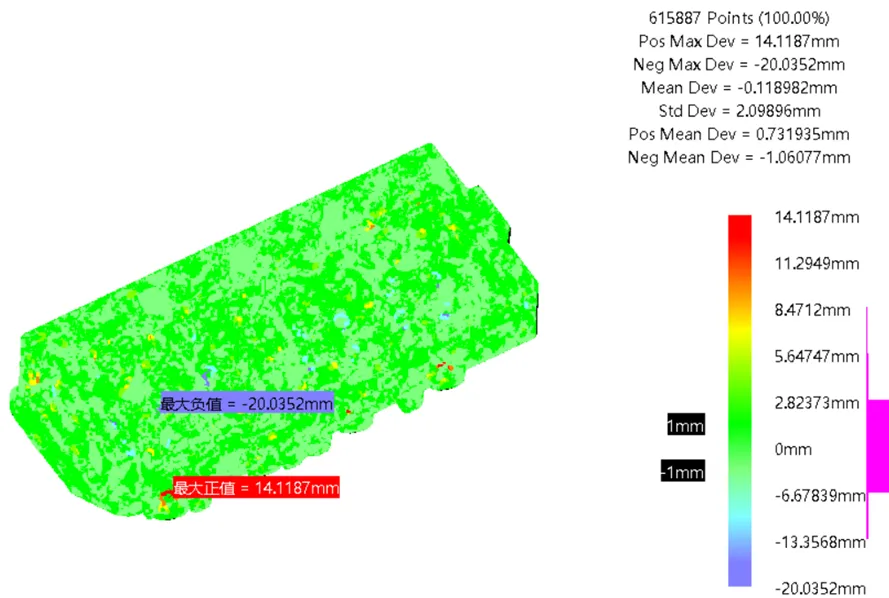

重构的模型的误差检测包含2个部分,一部分是对缸体、缸盖重要接触表面进行精度检测;另一方面是对缸体、缸盖的整体进行误差检测。通过CATIA中面提取命令,提取检测面,对比检测面与点云数据之间距离,可对其进行误差分析。模型的误差是否符合标准是通过检测面与点云数据之间的距离进行评价的,检测面与点云数据的参考点之间的距离在给定的误差范围内,则满足模型重构精度要求[7]。图14为气缸体结合面误差检测,通过误差检测可以看出误差在±0.05 mm以内测量点占比重为95.42%,误差满足柴油发动机缸体接触面的模型重构精度要求;图15为气缸盖结合面误差检测,通过误差检测可以看出误差在±0.05 mm以内的测量点占比重为99.93%,误差满足缸体模型重构精度要求满足要求;图16为气缸体整体误差检测,图17为气缸盖整体误差检测,其中缸体最大正误差为21.6 mm,最大负误差为24 mm,缸盖最大正误差14.119 mm,最大负误差为20.035 mm。经过观察最大误差点出现位置可以发现,最大误差的产生原因是缸体结构存在深孔,在测量过程中,深孔的点云数据无法采集,造成点云数据缺失,在误差检测分析中应考虑去除这些误差点的影响。排除系统误差后,柴油发动机缸体缸盖的表面的整体误差在±1 mm之内的测量点占比重达到83.01%,能够满足铸件模型重构要求。通过逆/正向混合建模的思想,对柴油发动机进行三维数字模型重构,能保证模型的误差在合理范围内。

图14 气缸体结合面误差检测

图15 气缸盖结合面误差检测

6 结论

通过逆向/正向混合建模技术对NGD 3.0柴油发动机三维数字模型进行重构,得到以下结论:

(1)在混合建模技术中,可以通过反复修正草图中尺寸线的拟合精度,来提高重构模型的精度,降低重构误差。

图16 气缸体整体误差检测

图17 气缸盖整体误差检测

(2)对于模型复杂曲面的重构,采用多截面实体结合硅胶翻模方法进行特征重构,可以有效地解决传统逆向工程技术中复杂曲面重构联合修剪困难的问题。

[1] 李卫民, 唐兆丰, 冯帅. 基于正/逆向技术的模型重构研究[J]. 机床与液压, 2020, 48(2): 158-162.

[2] 李岩, 赵旭东, 孙志莹. 基于有限元与正/逆向技术的产品结构轻量化设计[J]. 佳木斯大学学报: 自然科学版, 2020, 38(2): 93-96.

[3] 李卫民, 马平平. 三维激光扫描点云数据的获取及逆向技术研究[J]. 制造业自动化, 2015(20): 68-70.

[4] GAN Zhong, TAN Haibing. The Method to Unfold Integral Skin-Panel Based on CATIA[J]. Trans Tench, 2011: 96-100.

[5] 宋瑞. 基于点云数据的大型复杂曲面重建方法研究[D]. 成都: 电子科技大学, 2019.

[6] 王霄, 刘云霞. CATIA逆向工程使用教程[M]. 北京: 科学出版社, 2000.

[7] 刘赛. 汽车转向节逆向重构与误差检测应用技术研究[J].制造业自动化, 2017, 39(9): 75-78.

3D Digital Model Reconstruction of NGD 3.0 Diesel Engine

LI Wei-min, JIANG Guo-hai, ZHAO Xu-dong

(College of Mechanical Engineering and Automation, Liaoning University of Technology, Jinzhou 121001, China)

The 3D model of NGD3.0 diesel engine is reconstructed by using reverse / forward hybrid modeling technology. This paper focuses on the application skills of reverse / forward hybrid modeling technology in complex model reconstruction. The accuracy and reliability of silicone turnover die technology in obtaining the complex internal water channel and airway structure of diesel engine are verified. This paper discusses the error sources of engine structure in the process of reverse reconstruction, and analyzes how to effectively reduce the reconstruction error. After error analysis and detection, the reverse / forward hybrid modeling method can obtain high-precision three-dimensional digital model. Through this research, it has important reference significance for the realization of high-precision model reconstruction of complex parts.

reverse / forward hybrid modeling technology; NGD 3.0 diesel engine; 3D model reconstruction; error analysis and detection

10.15916/j.issn1674-3261.2021.06.003

TP391.9

A

1674-3261(2021)06-0362-06

2021-01-25

辽宁省教育厅科学研究经费项目(JZL202015401)

李卫民(1965-),男,辽宁朝阳人,教授,博士。

责任编辑:陈 明