新型直流—磁阻单相复合电机的设计与仿真研究

2021-12-20马海宁吴正飞

马海宁,吴正飞

(1.江苏大学电气信息工程学院,江苏 镇江 212013;2.鸣志电器(太仓)有限公司,江苏 太仓 215413)

电动自行车作为一种低成本的环境友好型便捷交通工具得到了市场的广泛认可。在带给人们以便利出行的同时,市场也对电动自行车轮毂驱动电机的成本和性能提出了更高的要求。目前市面上绝大多数的轮毂驱动电机采用永磁式无刷直流电机的方案。尽管无刷直流电机具有效率相对高、工作噪音小、调速性能优越等优点,但电机中的永磁体在电机工作温度较高和强烈振动等情况下存在退磁风险。开关磁阻电机具有非永磁、凸级式结构,具有结构简单、价格低廉、可靠性好的优点,因此开关磁阻电机被电动自行车电机领域内的研究者所关注。但其转矩纹波大、脉动抑制算法较为复杂,大大降低了交通乘用的舒适度。本文设计了一种具有三维磁路的直流-磁阻单相复合电机结构,结合了直流电机和开关磁阻电机的工作原理进行结构设计。按直流电机与开关磁阻电机两种电机原理配合运行使所产生的转矩有所重叠增加了输出转矩同时降低了转矩脉动。有限元计算软件的建模分析结果表明,该电机额复合结构提高了电机的转矩密度和运行效率。

1 复合电机本体结构设计

如图1所示,电机结构关于电机旋转方向对称,图中电机轴已略去。电机外转子外径为120mm,内径为106mm,槽深为9mm。凸极宽度为11°、槽宽为9°。在轴向上,外转子为层状结构。左右两端各有三层绝缘性高磁导率盘状材料组成的导磁层夹住两层辐条直流电枢,每层导磁层用多张硅钢片紧密叠压而成。辐条直流电枢为具有18根辐条的轮盘状铜片,厚度为8mm。整个电机共具有四个辐条直流电枢绕组辐条轮盘。在电机工作时,电流经辐条径向流动,且四个轮盘上的电流流向一致。外转子圆筒由硅钢冲片叠压而成,与轴向两端的辐条直流电枢和导磁层共同构成18/18直流-磁阻单相复合电机的外转子。

图1 直流-磁阻单相复合电机剖面示意图

内定子在轴向上同样为层状分布。内定子槽底冲片叠放,两端为叠放的圆盘冲片,形成的槽中绕有轴向励磁绕组。轴向励磁绕组槽宽5.8mm、槽深为67mm。内定子的凸极数为18个,凸极宽度为14°、槽宽6°。如图2所示,在内定子的各凸极径向顶端设有安装径向励磁绕组的外槽,槽上绕有径向励磁线圈。内定子与外转子之间气隙宽度为0.3mm。

图2 轴向装配图

电机转子受力为径向、轴向三维,电机轴两边的轴承选用GB/T297-1994深沟球轴承60000型18系列的代号61806。其内径d=30mm、外径D=42mm、轴承总宽B=7mm。其内径d=30mm,与电机轴紧配合;外径D=42mm,与左右两边外转子圆盘内径紧密配合。电机内定子铁芯厚17.4mm,在每个凸极端部,用28张顶部冲片叠压,填满轴向电枢绕组槽。定、转子铁芯由0.2mm硅钢片冲制叠压而成。在内定子铁芯内绕有轴向励磁线圈300匝,用以产生轴向磁通。在18个内定子凸极的端部外周上设置有2mm宽、4mm深的绕组槽。槽内设置18个相互串联的5匝径向励磁,要求相邻凸极绕向相反,以形成N-S-N-S型磁场。磁力线与外转子圆筒的凸极、轭部、定子凸极环绕而形成各个环形短磁路。

2 运行原理分析

直流-磁阻单相复合电机采用48V直流电压源供电,径向励磁绕组、辐条直流电枢、轴向励磁绕组的驱动主回路相互独立,其驱动电路主回路如图3所示。其中,Us为直流供电电源,D1、D2、D3为快恢复二极管。

图3 直流-磁阻单相复合电机驱动主回路

径向励磁绕组线圈采用不对称半桥功率变换器结构,通过控制主开关管S1、S2同时开通或者关断,即可向径向励磁绕组中注入脉冲电流。

辐条直流电枢采用H桥功率变换器结构,通过控制主开关管S3、S5或S4、S6,可以在辐条直流电枢中注入方向相反的电流,实现对电机的正反转控制。

主开关管S7、续流二极管D3、储能电感L、滤波电容C共同组成了降压变换器,将直流供电电源电压降压后加在轴向励磁绕组两端,产生恒定的轴向磁场。

在直流-磁阻复合电极旋转的过程中,径向励磁绕组电感L(θ)随着位置角θ的增加而周期性的变化。在电感上升区内对径向励磁绕组通电,将产生电动转矩。此时电机工作在开关磁阻模式下。电源提供的一部分能量转化为机械能,另一部分则存储在径向励磁绕组中。随着电机的转动,当径向励磁绕组电感进入电感下降区,向绕组注入电流将产生反向制动转矩,不利于电机的工作。因此,在电感下降区内关闭控制径向励磁绕组电流的主开关管S1、S2。绕组内的电流通过快恢复二极管D1、D2续流,迅速衰减到0。与此同时,开通控制辐条绕组的主开关管S3、S6或S4、S5,向辐条直流电枢中注入电流。辐条上的电流在轴向励磁线圈产生的恒定轴向磁场中受安培力作用产生驱动转矩。此时电机工作在直流模式下。

为减小转矩脉动,开关磁阻电机的极数应选得较多,如此也将同步减小βr和与其相关参数。以此即可增大电枢直径,和缩小外转子叠厚,进而减小电机质量和外转子转动惯量。因此,设直流-磁阻单相复合电机定转子极数Ns、Nr均为18,即定、转子的极距角τs、τr均为20°,因此在空间中每旋转20°为一个完整的周期。如前文所述,设置βs=14°、βr=11°,则最小电感区αr-βs为0,最大电感重叠角的θ2~θ3区域为βs-βr=14-11=3°。

转子转于相对定子任意(也为该图起始)位置处,定、转子凸极的重叠角度最小也有5°。如此即可在任意位置处利用整个定子与转子的凸极重叠度90°,给转子电枢绕组通入相应方向电流,使转子按直流电机原理向所需方向旋转。若假定按逆时针方向旋转为正转,当转过1°后每个定子凸极与转子凸极在逆时针方向重叠3.5°,而顺时针方向重叠1.5°,此时切断转子电枢绕组电流,即可利用径向励磁绕组电流产生的磁阻转矩,继续向逆时针方向旋转。如此按磁阻电机原理旋转约7°后,再通入辐条直流电枢绕组电流即可按直流电机原理继续向逆时针旋转,转过13°后再切断辐条直流电枢绕组电流,实施按磁阻电机原理旋转,如此也就进入了下一个周而复始的循环。

3 电机的有限元建模

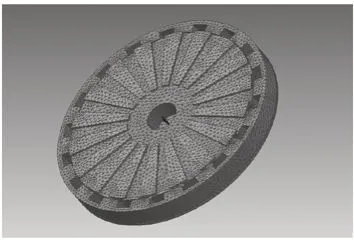

利用有限元电磁分析软件对电机进行建模。按照电机的实际尺寸,绘制其3D模型,其网格剖分如图4所示。电机转速设置为166.7r/min。按照前述原理对电机进行3D仿真。仿真步长为1ms,每步电机旋转角度为1°。考虑到电机旋转以20°为一个完整周期,因此每周期内取20个相隔1°的位置进行仿真,获取每周期内电机的转矩变化曲线。

图4 直流-磁阻单相复合电机的3D网格剖分

与此同时,针对磁阻电机运行原理单独进行2D动态仿真。设置仿真时间为20ms,仿真步长为1ms。分别仿真径向励磁绕组电流在1~50A范围内变化时,径向励磁绕组的磁链随旋转位置的变化情况(如图5)。

图5 SR运行时电机的短磁路

按照前述原理对电机进行3D仿真,仿真步长为1ms,可得图6所示转矩输出。计算结果显示,平均转矩6.97N·m,最大转矩为8.49N·m,转矩脉动系数为0.21。

图6 直流-磁阻单相复合电机运行转矩图

4 结语

电机按直流电机原理和变磁阻原理两种方式交替运行,既使得转矩输出周期成倍增加,也使各运行期的转矩完全重叠,以此减小转矩脉动。由于在同一方向的旋转过程中,转子电枢绕组通电运行期间的电流总为单向,其电刷不会存在如同直流电动机的换相火花等弊端,所以电刷寿命可相当长。该电机结构将极大提高电机的功率密度和电动自行车动力驱动系统的性价比。