某300MW机组深度调峰性能分析研究

2021-12-20林良瀚

林良瀚

(国能神福(龙岩)发电有限公司,福建 龙岩 366100)

近几年可再生能源装机容量快速增长,弃风、弃光问题愈演愈烈,为解决日益严重的弃风(光、水)问题,提高新能源的消纳能力,提高我国清洁能源的利用率,减小清洁能源在并网供电过程中对局部电网产生冲击的可能性,保证电网的安全稳定运行,亟需提高火电机组的运行灵活性,提升和扩展电力系统的调峰能力。国家能源局连续召开会议和发文,对开展火电灵活性改造提出明确要求,要求燃煤机组开展灵活性改造,并进一步增加负荷响应速率,使机组具备深度调峰能力。但由于改造技术路线和补偿机制等原因。“十三五”期间,计划实施的2.2亿kW燃煤机组的灵活性改造仅仅完成1/4,因此探索结合企业实际情况掌握机组性能状态,完善技术路线,持续推进灵活性改造成为现实需要。以某300MW机组为例,通过低负荷稳燃与机、炉、热控设备适应性试验,分析了机组锅炉低负荷下受热面金属壁温、SCR入口烟温、风机/磨煤机/凝结水泵/给水泵/循环水泵等辅机运行状况,研究了机组在现有设备和煤质下的低负荷稳燃能力,和限制机组低负荷稳定运行的瓶颈,为灵活性改造提供数据支撑。

1 机组概况及主要设计参数

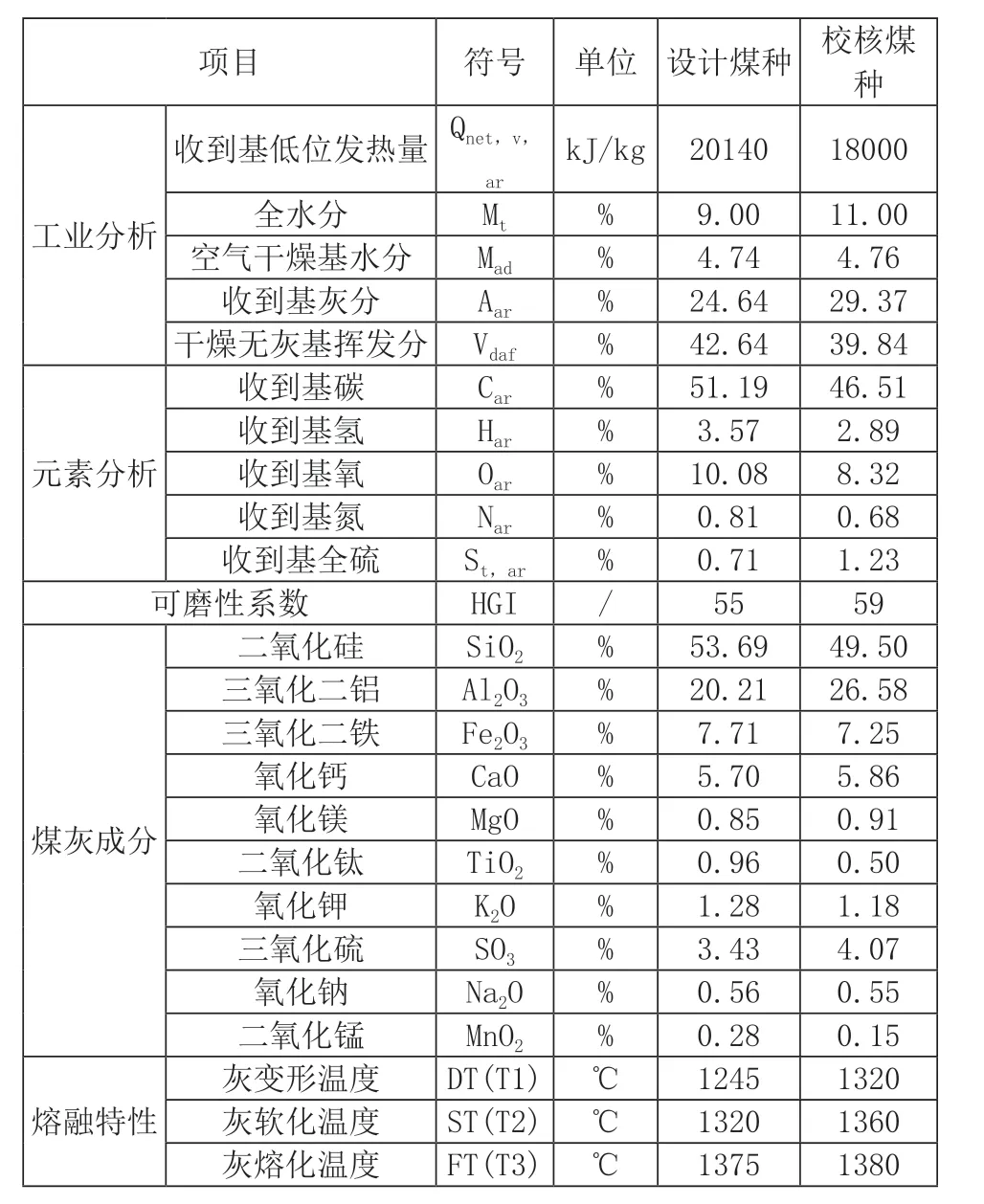

某300MW机组锅炉由上海锅炉厂制造,型号为SG-1065/17.5-M890,锅炉型式为亚临界、П型布置、自然循环、单炉膛、一次中间再热、全钢架悬吊结构、摆动燃烧器、四角切圆燃烧、平衡通风、固态排渣燃煤汽包炉。锅炉设计煤种和校核煤种均为府谷冯家塔煤矿烟煤,煤质参数如表1所示。制粉系统采用正压直吹式,锅炉配备5台ZGM95G型中速磨煤机,点火、助燃采用等离子点火器。除灰系统设置两台双室四电场静电除尘器及湿式电除尘装置,采用浓相正压气力除灰,除渣系统采用单侧水浸式刮板捞渣机配渣仓方式除渣。每台炉配一台捞渣机,渣水采用闭式循环系统。锅炉采用两台容克式三分仓回转式空气预热器,两台双级动叶可调轴流式引风机,两台动叶可调轴流式送风机,二台离心式一次风机。脱硝系统采用选择性催化还原法全烟气脱硝工艺。锅炉配备5台ZGM95G型中速磨煤机,磨煤机主要参数如表1所示。

表1 锅炉设计煤种与校核煤种煤质参数

锅炉配备5台ZGM95G型中速磨煤机,磨煤机主要参数如表2所示。

表2 磨煤机主要参数

汽轮机由上海汽轮机厂制造,型号为N300—16.7/538/538,汽轮机为亚临界、单轴、中间再热、双缸双排汽、空冷凝汽式汽轮机。高中压部分采用合缸反流结构,低压部分采用双流反向结构。

2 试验及分析

2.1 试验依据及主要内容

试验主要参照《电站锅炉性能试验规程》(GB10184-2015)、《电站磨煤机及制粉系统性能试验》(DL/T467-2004)和该厂主辅机运行规程和相关操作管理要求等进行。试验主要仪器有:烟气分析仪testo 350pro、烟气前置处理箱PPS 6/3、热电偶K型铠装、烟气混合器Φ150-12、数字式温度表TES-1306、干湿球温度计、飞灰取样器FHQYQ、光学高温仪IS8 Plus等。试验主要内容包括:低负荷稳燃试验、锅炉污染物排放浓度测试、锅炉助燃设备投切试验、低负荷锅炉主要辅机适应性试验、汽轮发电机组轴系振动试验等。

2.2 低负荷稳燃试验

在ABC、AB和CDE三种磨组合方式下,机组由高负荷逐渐降低至目标负荷,遵循从高到低、循序渐进的方式进行,当负荷减至50%以下时,减负荷速率一般应控制在1~3MW/min之间,试验中减负荷的速率主要根据燃烧强度变化及燃烧稳定性的情况而定,并注意保持适当的一次风量、二次风量和氧量;减煤的同时,应适当调整该磨的一次风量,以保证较合理的一次风速、煤粉浓度、磨出口温度;同时,适当的减少二次风量,维持合理的运行氧量。试验期间,试验人员应加强就地看火,运行人员加强对火检信号及炉膛负压、一次风量、二次风量、氧量、烟温以及受热面壁温等参数的监视,如有大幅异常波动或受热面超温时应暂时停止减负荷,并可适当增加负荷待燃烧调整稳定后,再继续进行降负荷试验。

在试验中,机组负荷降至118~120MW,分别进行投运ABC磨、AB磨、CDE磨试验,各稳定运行2h左右,期间现场看火,燃烧较为稳定,火焰较为明亮,没有闪火现象发生,表盘火焰电视和火检均在正常范围内波动,炉膛温度均在1360~1420℃之间,主要运行参数见表3。除主蒸汽温度略偏高外,锅炉各个受热面壁温均在允许范围内。试验表明锅炉在上述三种磨煤机投运方式下,机组均具有纯凝工况120MW负荷的不助燃稳燃能力(见表3)。

表3 锅炉低负荷稳燃试验主要运行参数

2.3 锅炉污染物排放浓度测试

在低负荷稳燃试验期间,机组负荷稳定在40%MW,对SCR入口NOx、CO浓度以及空预器出口NOx、CO等参数进行测量,并记录机组烟囱出口NOx、粉尘和SO2浓度。该项试验在投运ABC磨、BC磨、CDE磨时进行,具体数据如下。

ABC磨运行,A/B侧SCR入口实测氧量为6.18/6.67%,A/B侧SCR入口实测NOx浓度为409.4/407.2mg/m3,A/B侧SCR入口实测温度为292.7/287.0℃;烟囱处NOx浓度为29.45mg/m3,SO2浓度为18.8mg/m3,粉尘浓度为5.31mg/m3。

AB磨运行,A/B侧SCR入口实测氧量为6.32/6.46%,A/B侧SCR入口实测NOx浓度为308.5/293.9mg/m3,A/B侧SCR入口实测温度为293.5/289.7℃;烟囱处NOx浓度为20.39mg/m3,SO2浓度为21.79mg/m3,粉尘浓度为3.21mg/m3。

CDE磨运行,A/B侧SCR入口实测氧量为6.59/6.12%,A/B侧SCR入口实测NOx浓度为473.3/476.7mg/m3,A/B侧SCR入口实测温度为296.9/291.5℃;烟囱处NOx浓度为25.73mg/m3,SO2浓度为16.25mg/m3,粉尘浓度为3.60mg/m3。

在40%负荷工况,三种磨组合方式下入口温度能够满足SCR入口温度要求。主要污染物排放均符合要求。

2.4 锅炉助燃设备投切试验

锅炉最低稳燃负荷确定后,维持机组负荷稳定,对炉膛温度进行测量,并记录表盘主要运行参数,如炉膛负压、汽温及壁温参数;记录完成后,投入A层等离子设备,带设备运行正常后,再次对炉膛温度进行测量,并记录表盘主要运行参数;等离子设备投入试验完成后,按照对角一次停运的方式逐步退出等离子,每停运1台等离子设备需间隔5~10min,停运期间试验人员需对炉膛燃烧状况和炉膛温度进行观察和测量,出现燃烧不稳的情况时,及时投入已停运的等离子助燃设备,并逐步升高负荷;助燃设备全部推出后,再次对炉膛温度进行测量,并记录表盘主要运行参数。

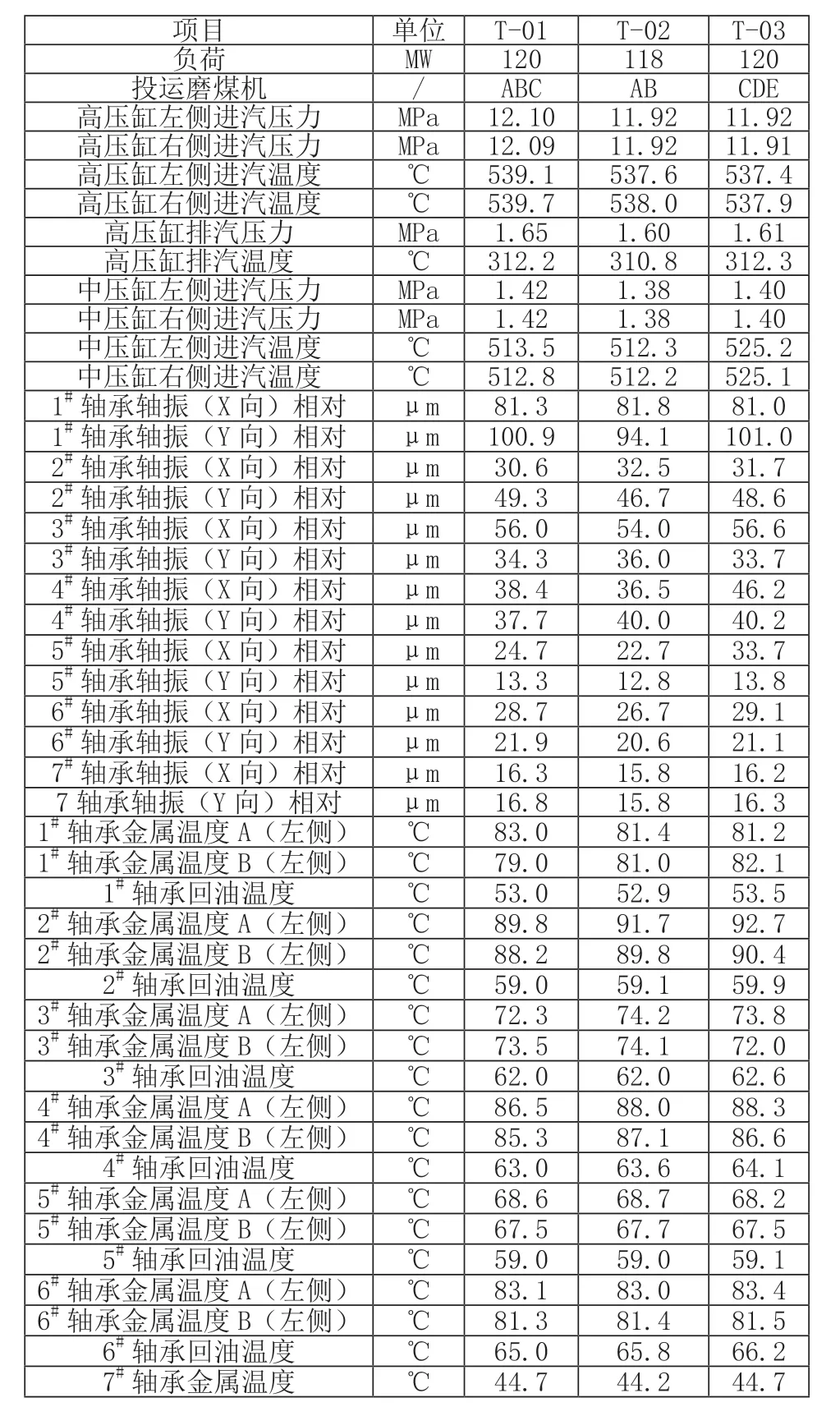

2.5 汽轮发电机组轴系振动试验

低负荷稳燃试验期间,观测汽轮机组轴系振动,判断低负荷时轴系振动是否满足机组设计要求。试验结果如表4。

表4 低负荷稳燃试验期间汽轮机轴系振动结果

根据运行规程,汽轮机1#、2#轴承转子振动报警值为150μm,3#、4#、5#、6#、7#轴 承 转 子 振 动 报 警 值 为127μm。从试验结果来看,1号机组负荷为40%负荷时,汽轮机组轴系振动数值均在合理范围内,汽轮机组运行稳定。

2.6 热工自动与保护适应性自评价

机组负荷从50%MW降至40%过程中,协调全程投入,负荷变化速率均能按照2MW/min进行,机组的所有保护设置与50%以上时一致,保护全部投入;降负荷过程中,负荷降至40%左右时,主蒸汽流量低于400t/h,给水切手动,其他已投入的自动正常运行。

负荷变化速率能按照2MW/min进行,机组的所有保护设置与50%以上时一致,保护全部投入;降负荷过程中,负荷降至40%MW左右时,主蒸汽流量低于400t/h,给水切手动,其他已投入的自动正常运行。建议对滑压曲线、压力变化速率以及加减煤的速率进行优化,以适应AGC所要求的负荷变化速率;同时对磨煤机风量、脱硝系统喷氨以及汽温调节等均在手动方式,建议进行相应的优化或改造,提高深度调峰方式下的安全稳定运行能力。

3 结语

本机组分别投运ABC、AB和CDE磨煤机时,均具有纯凝工况低负荷的不助燃稳燃能力;锅炉各受热面壁温均在允许范围内。三种磨组合方式下入口温度能够满足SCR入口温度要求。低负荷稳燃试验期间,各污染物达标排放;汽轮发电机组轴系振动数值均在运行范围内,汽轮发电机组运行稳定,基本能满足40%深度调峰要求。

试验中主蒸汽略偏高,不利降负荷,需要对滑压曲线、压力变化速率以及加减煤的速率进行优化,以适应AGC所要求的负荷变化速率。磨煤机风量、脱硝系统喷氨以及汽温调节等均在手动方式,建议进行相应的优化或改造,提高深度调峰方式下的安全稳定运行能力。