基于Zigbee的潜油电泵振动测试系统设计研究

2021-12-20高峰

高峰

(大庆油田力神泵业有限公司,黑龙江 大庆 163316)

潜油电泵是目前国内外各大油田机械采油的主要设备之一,具有排量大、扬程高、操作管理方便等特点。然而,潜油电泵机组的综合故障率较高,这给油田造成重大损失。实践证明,振动过大往往是引发潜油电泵机组故障的根源之一。

潜油电泵机组的振动不但与其结构较为复杂、工作环境恶劣有关,而且与设计和制造也有很大关系。因此,潜油电泵制造厂家在机组出厂前采用潜油电泵振动测试系统对机组进行振动测试。现有的潜油电泵振动测试系统振动的采集采用传统测试方法。数据采集和传输均采用模拟信号,不但精度低,而且易受到振动、电磁场等恶劣环境的干扰;采用了6个单轴振动传感器,所需的6根通信电缆不但增加了维护成本,而且由于作业环境的限制,电缆易发生物理性损坏,信靠传输可靠性差。本文采用了数字式三轴加速度计进行振动信号采集,不但将传感器数量降为原有一半,而且提高了数据采集的精度,增强抗干扰性;采用Zigbee无线进行信号的传输,取消了通信电缆,降低维护成本同时提高测试作业效率及测试信号传输可靠性。

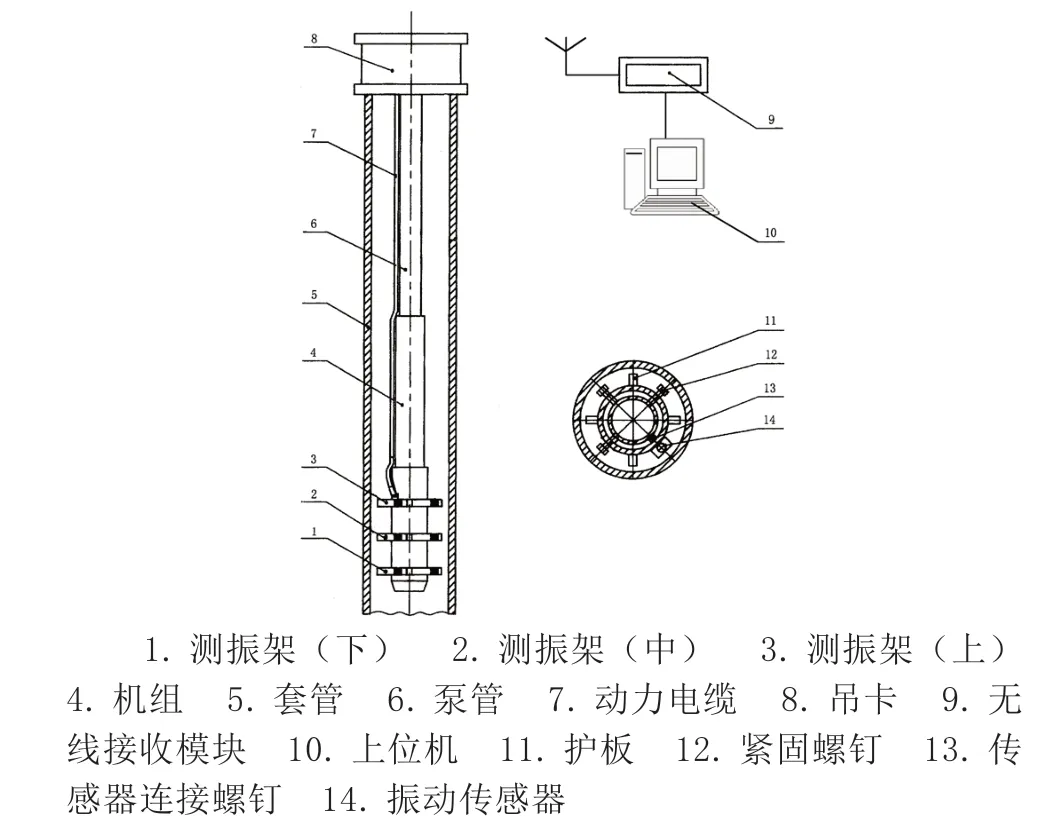

潜油电泵振动测试系统可分三部分:振动数据采集终端、无线接收模块、上位机。如图1所示。

图1 潜油电泵振动检测与故障诊断系统结构框图

振动数据采集终端位于井下,分为三层,每层终端由测振架、振动传感器组成。测振架将振动传感器紧紧的与被测机组壳体刚性连接。测试过程中,振动传感器采集潜油电泵振动状态并存储;当测试结束机组提升至地面,传感器通过Zigbee无线信号将振动数据发送到无线接收模块。

1 系统硬件设计

无线接收模块将接收到的数据进行打包处理,并通过RS232总线发送给上位机。

上位机对输入振动数据进行显示、存储、分析。

1.1 振动传感器

振动传感器主要由加速度计、CC2530无线微控制器、电源模块组成。其系统结构如图2所示。

图2 振动数据采集终端系统结构图

由于空间体积的限制,传感器采用集成化设计,满足性能要求的同时减少器件,缩小体积。加速度计采用ADI公司的三轴加速度计ADXL345,是基于iMEMS技术的三轴、数字输出加速度传感器,±2g~±16g可变的测量范围,内带缓存,从而减轻处理器的负担并降低了系统功耗。具有较高的频响、分辨率、灵敏度、3mm×5mm×1mm超小封装、40~145μA超低功耗及标准的IIC或SPI数字接口。无线微控制器采用TI公司CC2530F256模块,具有256kB的Flash闪存,内置标准的增强型8051CPU,支持2.4GHz、IEEE 802.15.4协议可直接在模块内进行编程开发,实现数据无线发送。电源模块采用3.7V/80mAh聚合物充电电池,具有体积小、重量轻、可充电的优点同时,可直接为加速度计及无线微控制器提供合适电压,无需电源电路设计。

1.2 无线接收模块

无线接收模块主要由无线收发模块、处理器、电源模块组成。其系统结构如图3所示。

图3 无线接收模块系统结构图

处理器采用ST公司STM32F103微控制器,其采用32位Cortex-M3内核,512k的Flash ROM,最 高72MHz运算频率,拥有3个UART接口,满足大量数据转换处理与传输的需要。

2 软件设计

2.1 振动传感器程序设计

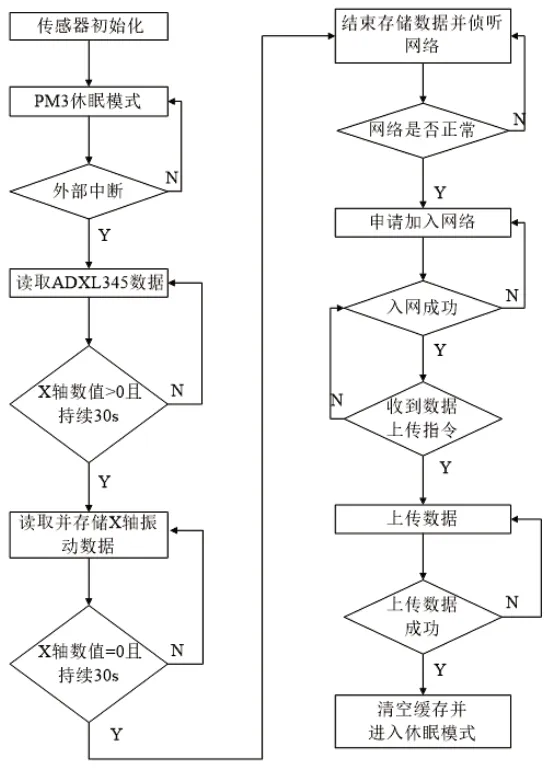

潜油电泵机组在振动测试时,整个机组浸没于水下,采集数据无法通过Zigbee无线信号实时传输,因此振动传感器采用“异步工作方式”,即数据采集和数据传输分时进行。在机组测试时,传感器先采集并记录振动数据,待测试结束机组提出测试井后,传感器再将采集到的振动数据通过Zigbee网络上传至上位机。振动传感器程序流程如图4所示。CC2530F256有五种工作模式。分别为主动模式、空闲模式、PM1、PM2、PM3。为了减少能耗,传感器采用PM3外部中断唤醒模式。在硬件设计上设有微动开关,当振动数据采集终端夹紧潜油电机外壳时,微动开关动作,发出外部中断唤醒信号,实现无线微控制器功能唤醒。

图4 振动传感器程序流程图

2.2 无线接收模块程序设计

无线接收模块程序流程如图5所示。整个无线网络采用“星型网”拓扑结构,作为无线网络协调器,无线接收模块会在周围空间建立无线网络,当作为网络节点的传感器扫描到无线网络后,向协调器提出连接请求,协调器会根据情况决定是否允许其连接。节点成功加入网络后,协调器会分配给节点网络地址,发送数据传送命令,节点接收到传送命令后进行数据发送。协调器将接收到的信息整理后,通过RS232总线接口上传至上位机,从而实现上位机对振动数据的存储、显示及分析。

图5 无线接收模块程序流程图

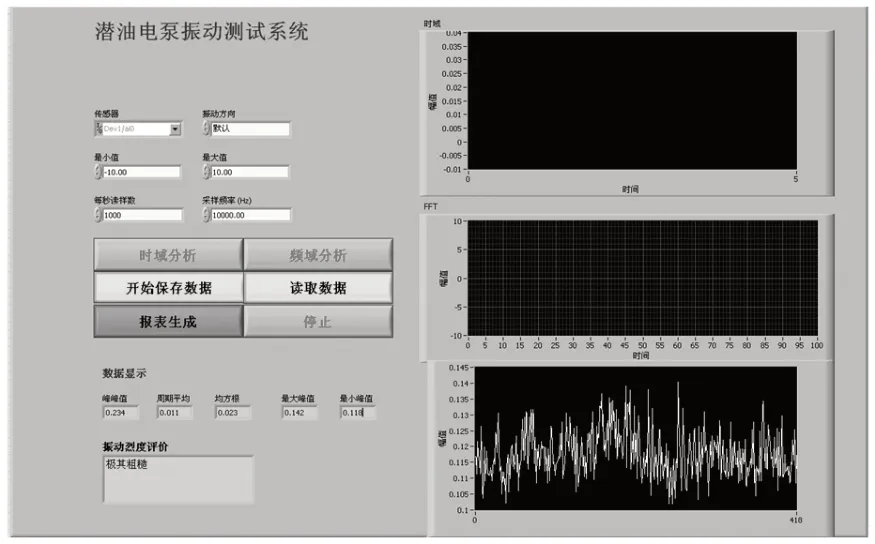

3 系统测试与分析

整个系统在大庆市某试验井进行测试。检测机组为全新QN130型潜油电泵、YQY138-140D型潜油电机。振动数据采集终端如图1所示卡在电机表面上,测试电机振动情况。电机的技术参数如表1所示。电机在稳定运行的情况下进行测试,测试时间为15min,测试结果如图6所示。测试结果表明:基于CC2530设计的无线振动传感器能够准确、稳定地采集潜油电泵机组振动状态,并自动与无线接收模块进行组网,快速、准确的将采集到的振动数据上传至上位机,实现对潜油电泵机组振动状态的显示、存储与评价。此外,在测试过程中,对数据采集终端的安装、下井、测试结束后的起井,数据采集终端的拆卸等过程中,无需考虑对信号电缆进行整理和保护的问题,大大提高了作业效率,避免由于信号电缆损坏等情况造成的系统故障,提高可靠性。该系统在容量扩展方面也具有很大的灵活性和方便性。

表1 YQY143-140D型潜油电机技术参数

图6 潜油电机振动测试结果

4 结语

本文论述了基于Zigbee的潜油电泵机组振动测试系统设计,详细介绍了系统设计布局,振动数据采集终端、无线接收模块的硬件及软件设计。试验证明:该系统能够有效的对潜油电泵机组振动状态进行信息采集、传输、显示与数据分析。与传统振动测试系统相比,提高了测试数据精度,测试作业效率及测试系统可靠性,同时系统在容量扩展方面也更加灵活和方便。