滚筒式薄板烘丝机出口含水率控制优化分析

2021-12-20曹家升翟让姚庆丰王海明吴龙元朱虹梅

曹家升,翟让,姚庆丰,王海明,吴龙元,朱虹梅

(广东中烟工业有限责任公司湛江卷烟厂,广东 湛江 524033)

烘丝机作为烟草制丝生产线中的关键设备之一,其主要工艺任务是将切丝后叶丝烘干到符合工艺要求的含水率,其控制精度直接关系到成品烟丝的含水率、温度和填充值。滚筒式薄板烘丝机的工作包括预热、启动、生产、倒料、冷却、停机等六种状态,其对烟丝的烘干主要是通过薄板温度和热风温度来实现。在恒定热风温度、热风风速,只通过调节薄板温度来实现出口含水率控制的系统,其影响主要在生产启动阶段和正常生产阶段。烘丝机生产启动阶段对烟丝含水率的控制采用入口含水率前馈控制,而正常生产阶段则同时采用入口含水率前馈和出口含水率PID闭环反馈相结合的控制模式。PID控制是最早发展起来的控制策略之一,由于其算法简单且可靠性高,被广泛应用于过程控制和运动控制中,但是这种控制方式存在一定的滞后,致使烘丝机出口烟丝的含水率波动较大,控制效果不太理想。为此,一些科研人员对该过程的控制方法进行改进,尝试采用模糊控制、人工智能控制、MFA控制等先进控制手段以提高出口烟丝含水率稳定性,但由于其存在编程方法复杂,可维护性差,对烘丝机出口烟丝含水率稳定性的提高效果不明显等缺点,PID闭环控制系统依然是当前烘丝机设备使用的主要控制方法。为此,通过对现有控制系统存在不足进行分析,在原有混合控制模式上对一些关键参数进行优化及改进,旨在解决烘丝机控制系统对出口烟丝含水率控制存在波动较大、出口含水率标准偏差高的问题。

1 存在问题

滚筒式薄板烘丝机工作模式按照工艺气流的流向分为顺流式和逆流式2种,2种类型的烘丝机对烟丝含水率的控制原理基本相同。以顺流式烘丝机为例,在生产前首先要对烘丝机进行预热,将烘丝机的筒壁和热风系统加热到预设温度。生产时,恒定流量的烟丝流入到烘丝机滚筒中,蒸汽经管路系统进入到烘丝筒内的薄板夹层中,通过热传导的方式不断地给流入的烟丝加热,同时工艺热风气流从前室和后室分别进入滚筒内,前室风量占70%,而后室风量占30%,因此定义为顺流式。热风通过对流的方式与烟丝产生热交换,把烟丝中蒸发出的水蒸气从后室排潮带走。烘丝机在对烟丝烘干过程中,外部变量中的入口烟丝流量可通过恒流型电子皮带秤控制,以实现流量稳定;滚筒转速、热风温度、热风风速等可通过设置参数固定;环境温湿度在短时间内波动不大,对烘丝出口烟丝含水率的影响轻微;只是来料烟丝的含水率难以控制,其过程波动对出口含水率影响较大。在出口含水率只通过薄板温度调节来实现控制的系统中,薄板温度的调节受实时入口烟丝含水率和出口烟丝含水率的共同影响,期间存在较大的滞后性,导致烟丝出口含水率过程控制波动较大,正常生产烘丝出口含水率标准偏差(SD值)基本维持在0.073%~0.101%之间波动,个别批次标准偏差甚至有突破控制指标0.17%的情况。

2 改进方法

滚筒式薄板烘丝机的控制系统是按照烟丝的脱水量与薄板温度呈线性关系设计的,烘丝机系统控制就是通过不断调节内部变量来适应外部变量的变化,从而实现出口烟丝含水率的控制,为了提高系统工作的稳定性,烘丝机在工作过程中通常只调节一个内部变量,其余变量不变。目前在滚筒烘丝机控制系统中,主要通过调节滚筒的筒壁压力来实现对出口烟丝含水率的控制。调节滚筒的筒壁压力即调节进入薄板蒸汽的压力,在以薄板温度为调节变量的系统中,薄板温度由进薄板蒸汽压力决定,控制流程见图1。

图1 烘丝机薄板温度控制示意图

由图1可知,筒壁压力会对应饱和蒸汽压力与温度的关系转换为温度,这一转换温度就是薄板的实际温度。筒壁压力的控制是一个基础PID模型,控制实现比较简单,系统控制中薄板温度的设定值是一个由入口含水率、温度平台设置值和出口含水率偏量的PID反馈值三者相加所得的随动值,薄板温度作为烘丝机的唯一调节变量,其跟随薄板温度设定值的变化而变化,薄板温度设定值波动幅度越大稳定性越差,因此,研究薄板温度设定值变化规律是保证烘丝出口含水率控制稳定的前提。薄板温度设定值具体组成计算如下:

式中,T为薄板温度设定值,℃;R为脱水量,kg;A为干燥系数设定值,常数;B为温度平台设定值,常数;D为出口含水率偏量补偿温,℃。

薄板温度设定值中R/A与来料含水率有关,B为根据经验设置的定值,D与出口含水率的实际值跟设置值的偏差相关。在滚筒倾角、滚筒转速、热风风速等恒定的情况下,烟丝在烘丝机内滞留时间相对固定,叶丝进入滚筒后,烘丝机进入由“预热”状态转换到“起动”状态,也就是俗称的“头料”阶段,该阶段只由预热时的温度环境决定,目的在于减少烘丝的干头量。电子皮带秤流量经过4分20秒的延时,滚筒将从“起动”状态转换到“生产”状态,薄板温度控制自动切入,但这时的薄板温度也只包含入口含水率变量部分和温度平台设置两部分,只有在烘丝出口含水率≥10%,出口含水率变量才会介入控制。在烘丝生产稳态过程,薄板温度同时跟随入口和出口含水率的变化而变化,其波动幅度越小越有利于烟丝脱水稳定性的控制。

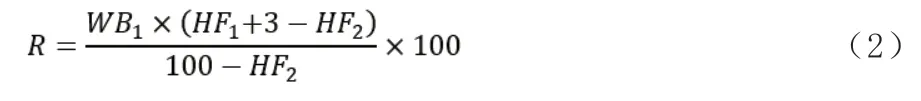

R/A部分中,干燥系数A为系统当前设定值8.8,除人为修正外其过程控制保持不变,R/A变化只来入口烟丝自脱水量的变化,脱水量计算方程为:

式中,R为脱水量,k;WB1为电子皮带秤物料流量,kg/h;HF1为烘丝机入口水分仪检测的烟丝含水率,%;HF2为烘丝出口含水率设定值,%;3为烟丝经隧道式HT增温增湿所增加的含水率。%。

可见,烟丝的脱水量主要是随入口烟丝含水率的变化而变化。为了直观体现入口含水率对薄板温度设定值的直接影响,可根据薄板温度设定值计算公式,以烘丝机出口含水率设定值13%为例,结合实际生产过程入口含水率波动的范围(19.2%~20.3%之间),得到理论上的薄板温度设定值及每变化0.1%的温度差,见表1。薄板温度设定值随入口含水率的增加做相应的线性增加,入口含水率每变化0.1%,相应的薄板温度份量会增加0.68℃左右,如果入口含水率增加0.5%,相当于薄板温度要增加3.4℃,这显然不利于薄板温度的稳定性控制。

表1 入口含水率对应薄板温度值及温度差

出口含水率偏量补偿温度D是根据出口含水率PID的输出值CV来计算的,计算公式为:D=CV/10C (3)式(3)中,D为出口含水率偏量温度,℃;CV为PID调节输出值,%;C为水分系数(常数)。

D的大小与出口含水率PID输出值和“水分系数”的设置有关,其正负根据PID输出的正负来决定,正就是在入口含水率偏量和“温度平台”两部分温度的基础上再加上出口含水率偏量温度,负则是减去出口含水率偏量温度。“水分系数”C当前的设定值为2,如PID输出为30%,则出口含水率水分偏量的温度值为6℃,这也不利于薄板温度的稳定性控制。因此,烘丝出口含水率控制优化的关键在于优化薄板温度设定值中入口含水率前馈部分占比和出口含水率反馈部分占比。

2.1 薄板温度设定值中出入口含水率占比优化

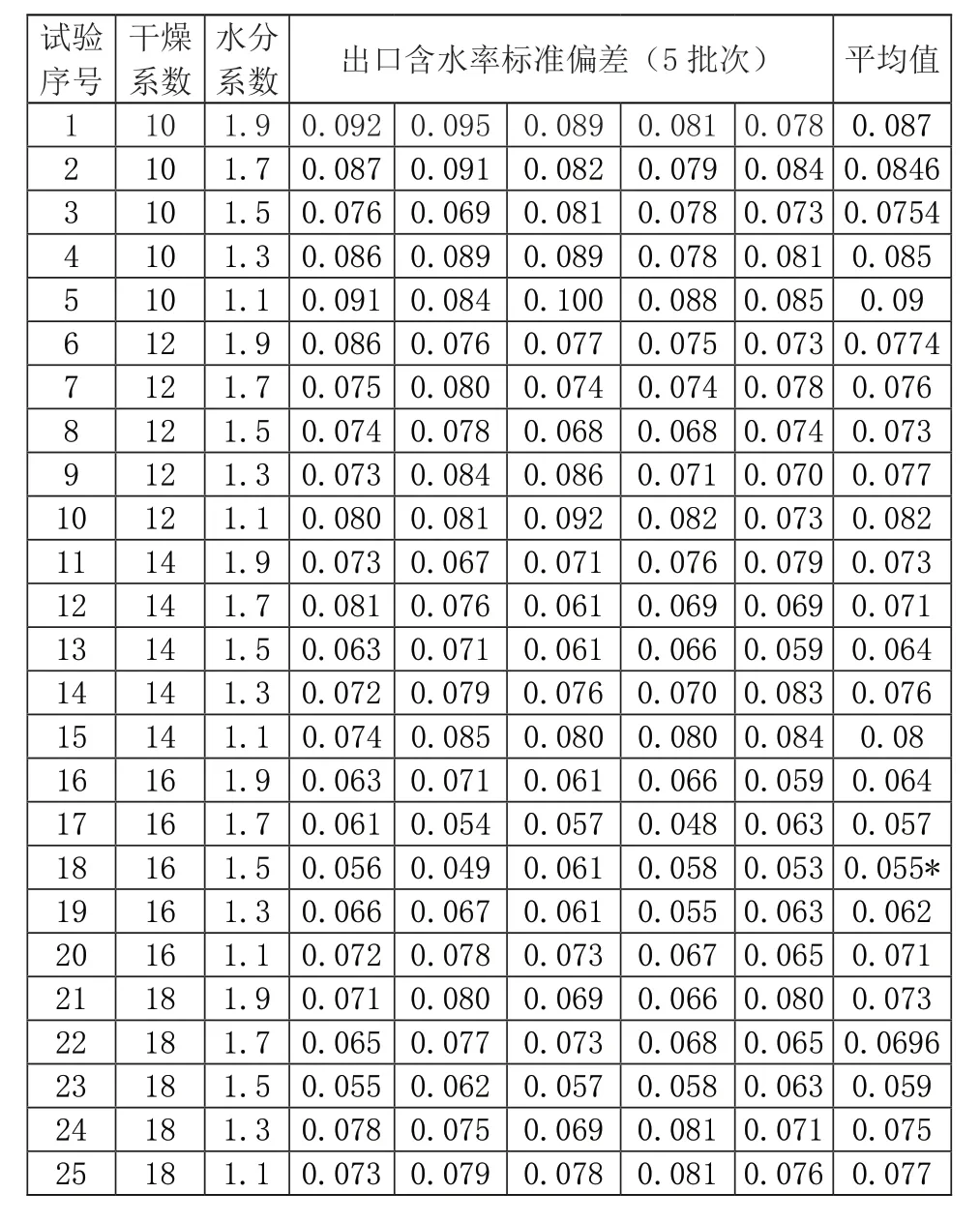

烘丝出口含水率的稳定性主要通过薄板温度的控制来实现,而实际薄板温度根据薄板温度的设定值变化而变化,设定值的变化则由出入口含水率的变化决定,理论上薄板温度设定值变化越小,薄板温度控制越稳定,即入口含水率和出口含水率所占薄板温度设定值的比重越小,薄板温度的波动幅度相对减少。如何对入口含水率和出口含水率占比进行优化,则直接关联到烘丝出口含水率的标准偏差,入口含水率和出口含水率占比分别对应的是“干燥系数”和“水分系数”,通过双因素正交试验可以找出其最佳的作用效果,实验结果见表2。

表2 烘丝机出口含水率偏差全因子试验结果

由试验结果可见,出口含水率标准偏差随着“干燥系数”数值增大和“水分系数”数值减少而逐渐减少然后再增大的过程,其最佳匹配点在“干燥系数”设定为16、“水分系数”设定为1.5。

按照薄板预设温度不变的原则, “干燥系数”和“水分系数”的调整必然导致出入口含水率在薄板温度设定值占比的调整,则“温度平台”设定值应相应增加。

2.2 温度平台参数设置的优化

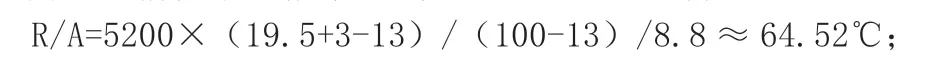

如前面所举例子,出口含水率设定值为13%,入口含水率的波动中心在19.5%左右,预估当前生产牌号所需薄板温度为131.5℃,在原“干燥系数”设定为8.8,“水分系数”设定为2的情况下,根据公式(2)和(1)可得:

生产开始之初,出口含水率偏差为0,薄板温度设定值中的D值也为0,则可计算出“温度平台”数值B。

因此温度平台设定值应设置为67。

当“干燥系数”调整为16,“水分系数”调整为1.5,则计算“温度平台”数值B如下:

优化后的温度平台设定值就应设置为96。薄板温度设定值的优化需在“配方设置”中将参数输入,在“PLC当前值”中修改,点击保存并载入即可,见图2。其他牌号生产根据各自预设温度按此方法即可计算出其“温度平台”的设定值。

图2 薄板温度设定值相关配方参数设置

薄板预设温度不变,薄板温度设定值会随着出入口含水率的变化而变化,从结果看,两者占比都相应减少,调整后的各自占比都有了较明显变化,详见图3。由图可见,入口水分偏量调整最大,其占比直接调低了24.47%,其次是温度平台提高了22.7%,出口含水率偏量最小,只调低1.77%,从优化结果可以看出,增加“温度平台”设定值(固定部分)和减少出入口含水率占比(变化部分),其结果使得过程控制温度变化幅度减少,出入口含水率变化影响薄板温度设定值的幅度在减少,最为明显的是入口含水率的波动对薄板温度变化的影响减低,固定部分的“温度平台”增加都可有效提高烘丝出口含水率的稳定性。

图3 温度平台的设置及各占比的变化

经2.1的测试结果,“水分系数”调整为1.5对出口含水率标准偏差的控制效果较佳,但如仍以PID输出为30%为例,调整前后的出口含水率水分偏量变化的温度值由6℃变为4.5℃,这一幅度对于薄板温度的稳定性控制还是明显偏大。根据PID控制原理,其输出值只是增加(或减少)调整幅度,与温度值并不存一一对应的线性关系,所以才会出现过大或过小超调量,而PID控制的死区设置可以抑制超调。

2.3 出口含水率PID控制的死区设置

终上所述,薄板温度控制采用了模糊控制与PID控制相结合分方式,因此其过程控制允许有偏差的出现,0.17%的工艺指标就是其允差范围。经测试烟丝在滚筒内的滞留时间约为340s,烘丝出口含水率的温度变量的调整存在较大的滞后性,出口含水率PID控制中采用了±50%上下限设置来规避过大的超调量,但在微小偏差方面却没有采取任何的控制措施,当出口含水率与设定值偏差较小时,频繁的PID调节并不利于系统的稳定,而PID控制的死区设置,则可以屏蔽微小偏差对温度输出变量的影响,死区设置越大其温度值控制越稳定,但并不能保证其对出口含水率控制的稳定。鉴于出口含水率工艺指标的要求,将死区的设定宽度定在0.01~0.09之间进行测试,5个批次的测试结果见表3。

表3 死区宽度设置测试结果

注:①改进前出口含水率数据为2020年7~11月;②改进后出口含水率数据为2021年1~5月。

结果表明:死区宽度在0.00~0.04这一区间,出口含水率标准偏差调整的控制最为理想。

3 改进效果

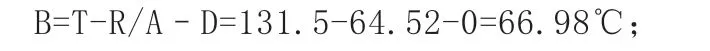

3.1 烘丝出口含水率标准偏差

改进完成后,烘丝烟丝出口含水率波动幅度明显减少,根据公司工艺技术指标月度汇总数据,表4。可见改进前烘丝出口含水率标准偏差5个月份平均值为0.0902%,改进后烘丝出口含水率标准偏差5个月份平均值为0.0474%,烘丝出口含水率标准偏差指标改善明显(见表4)。

3.2 烘丝出口含水率峰值区间

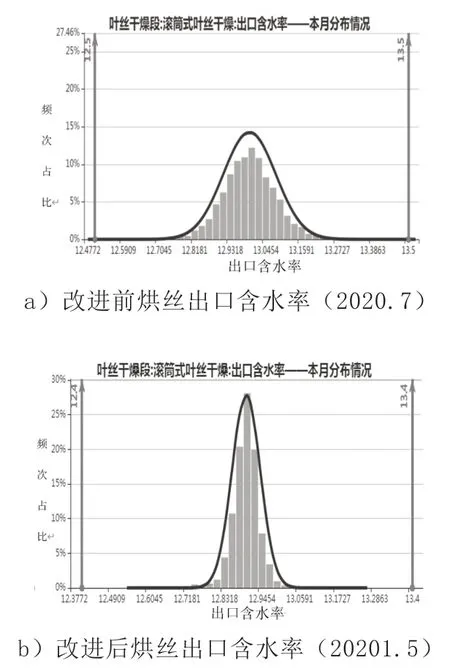

烘丝出口含水率区间改进后比改善前也有所收窄,批次分布图峰值区间最低为2020年7月,全部生产批次分布图峰值区间数据占比只有10.54%;批次分布图峰值区间最高为2021年5月,全部生产批次分布图峰值区间数据占比到达了28.09%,见图4。从改进前后5个月份生产所用批次看,改进前(2020年7~11月)的批次分布图峰值区间数据占比平均为11.786%,改进后(2021年1~5月)的批次分布图峰值区间数据占比平均为24.716%,烘丝出口含水率的集中度明显提升,有效地改善了烘丝工序产品工艺质量。

图4 改进前后烘丝出口含水率峰值区间示图

4 结语

通过分析滚筒式薄板烘丝机工作过程对出口含水率影响的关键因素,对薄板温度设定值中出入口含水率占比和温度平台参数设置进行优化,增加出口含水率PID控制的死区设置,烘丝出口含水率的稳定性控制明显改善。烘丝出口含水率标准偏差由改善前的月平均0.0902%下降到改善后的平均0.0474%;烘丝出口含水率全部批次峰值区间数据占比也由改善前的月平均11.786%提升到改进后的月平均为24.716%。烘丝机出口含水率控制优化后,过程控制更趋稳定,烘后烟丝的品质得到改善。