深冷空气分离法在制氧系统中的应用探析

2021-12-20李立卫

李立卫

(福建大东海实业集团有限公司制氧厂,福建 福州 350217)

在社会经济发展速度逐渐增快的背景下,氧气的作用越发关键,需求量也得到了提升。尤其在现代工业以及医药行业中,氧气运用范围实现了进一步的拓宽。所以,探究高效、节能、安全的制氧技术,属于氧气制造业需要重点关注的课题。

1 深冷空气分离法

1.1 原理

空气的构成包括氮气、氧气、二氧化碳、稀有气体以及水蒸气等[1],其中,氧气与氮气所占比例最高。分离空气中的其它组分,能够获取到纯净的氧气,较为常用的方式有三种,即深度冷冻法、膜分离法、吸附法。其中,深度冷冻法简称为深冷法,原理是先将净化空气压缩,并运用热交换的方法,让空气转换成液态,再结合气体沸点存在的差异,进行精馏,最终得到纯净的氧气、氮气、稀有气体等。

通过深冷法制取氧气步骤为:首先,对净化之后的空气实施制冷、液化;其次,通过双精馏塔对液态空气予以精馏,进而得到液态氧与液态氮。

1.2 制氧能耗

制氧能耗一般以生产1 m3氧气所需要的电能予以衡量。流程压力是深冷空气分离法制氧能耗的重点,诸如高压流程,在压力范围为6~10 MPa 时,能耗则在1.5~1.7 kWh/m3内。全低压流程的压力范围在0.45~0.7 MPa时,能耗为0.45~0.7 kWh/m3。所以,运用低压流程,能够减少深冷空气分离法制冷过程中的能耗。因此,大型和特大型空气装置大多选用全低压流程。

2 深冷空气分离制氧的特点

氧气和氮气的沸点分别为-183 ℃、-196 ℃,通过深冷法制氧,需要让空气液化,再利用氧、氮沸点不同,将其分离[2]。深冷法制氧的特点主要涉及以下几点。

2.1 对材料要求高

空气液化处理的过程中,空气体积压缩以及热交换方式是重点。所以,应确保低温设备具备良好的耐压性能,同时在接口焊接方面也有较高要求,一般运用合金材料。并且,要避免外源热量传入,材料需要保冷。另外,保冷箱填充物应选择具备较强惰性的热传导材料。需要注意的是,不可以选用碳钢,主要是由于碳钢较脆,承受过大压力可能会产生断裂。

2.2 杂质组分易产生问题

由于空气内还有二氧化碳、灰尘、水蒸气等,它们凝固点较高,在氧气还未完全液化时,就已经转变成固态,会引起管道与阀门的阻塞,精馏过程中液态氧难以顺利的分流,妨碍了装置正常工作。

2.3 设备工艺标准高

深冷法制氧涉及的温度跨度较大,需重点考虑设备热胀冷缩应力以及承压能力。特别是阀门、管道及接口处应运用特殊工艺连接与焊接,确保不会出现泄露。落实安全保护工作,制定设备故障、压力升高的正确泄压、排放方式,避免爆炸。

2.4 安全要求高

虽然氧气不能燃烧,但其助燃性很强。在设备及其附近,不能够放置木材或焦炭等。上述物质浸润液氧后,受到外界撞击或接触火星,都会导致燃爆事故发生。同时,制取设备的废弃排放口需严格遵循有关规定。

3 深冷空气分离法在制氧系统中的应用

3.1 深冷空气分离法制氧工艺组成

过滤压缩系统:通过过滤器除去空气中的灰尘等杂质,然后进入空气压缩机压缩。预冷纯化系统:压缩后的空气进入空冷塔,完全冷却后利用分子筛纯化,纯化后的空气分两路分别进入板式换热器、增压机增压[3]。板式换热器系统:通过纯化后的两路空气均需在换热器内冷却,同时让氧气、氮气等复热;没有进入增压机的空气进入下塔,而增压机之中的空气进入到制冷过程中。膨胀制冷系统:增压后的空气,通过气体膨胀机膨胀制冷,并将冷量供给系统。精馏系统:包含上、下塔以及冷凝蒸发器。精馏过程中,污氮气集中在上塔上部,液氧在冷凝蒸发器内,可制成两种产品,即液氧和氧气。液氧由上塔底部获得,氮气产品则在上塔顶部。液氧后备系统:主要应用在空分装置停车后,提供氧气产品。液氧产品在液氧贮槽中进行保存。将贮槽中的液氧抽出,经液氧泵压缩,再在水浴式汽化器内复温汽化,最后向氧气管网运输。

3.2 深冷空气分离法制氧系统在各个行业中的运用

深冷法制氧系统在有较大需氧量的行业中得到了广泛应用。①冶炼生产。冶金工业在冶炼的过程需要高纯度氧气,从确保氧能够与钢之中的硅、碳、硫等相关元素反应,达到减少含碳量以及消除硅、硫等杂质的效果[4]。同时,在氧化中的热量,可以使炼钢需要的温度得到满足。吹氧的方式,除了能够促进钢质量的提高之外,还可以减少冶炼时间。高炉炼铁的过程中,增加鼓风中的氧浓度可实现降焦比,促进炼铁产量的提高。同时,在有色金属冶炼中,运用富氧也可减少冶炼时间,并加强质量和提高产量;②石油与化工行业。空分装置属于石油与化工企业的主要配套装置,用于向生产提供氧气以及氮气。例如,氨是化工行业的重要原料,主要应用于化肥、铵盐、塑料、硝酸等相关产业,合成氨的过程中需要运用到许多的氧气。现阶段,煤化工装置规模增加,提高了煤气化的需氧量。固定床、流化床,或是气流床气化技术均需运用大量氧气;③机械制造业。在机械制造业中,诸如汽车、船舶制造等,经常性的运用金属切割、焊接等。这些工艺,均需要消耗氧气;④航空航天。航空燃料需包含高纯度液氧,并且氧气也是生命支持系统中必不可少的部分;⑤造纸行业。将氧气运用到漂白工艺中,可以让纤维联结的木质素含量降低,进而促进纸张质量的提高,并降低漂白所需能耗,减少有机废物污染。将氧气运用到碱提取工艺中,可以减少漂白成本;⑥污染处理。涉及污水与污染土壤处理等。其中,污水主要是氧化处理法。污染土壤处理的热处理方式,即焚烧处理,使用氧气可提高燃烧速度;⑦富氧助燃。由于氧气有助燃的特点,因此在玻璃熔化炉、水泥生产窑、砖瓦窑等方面实现了广泛运用,通过发挥富氧助燃的效果,可实现节能的目标[5]。除此之外,在需要氧气的领域,如高原用氧等领域,也可以借助深冷法制氧系统。

对于以上行业要想使用氧气或液氧,均需要通过深冷空气分离法在制氧系统来获取液氧和氧气。

3.3 深冷空气分离法制氧和其它制氧方式的比较

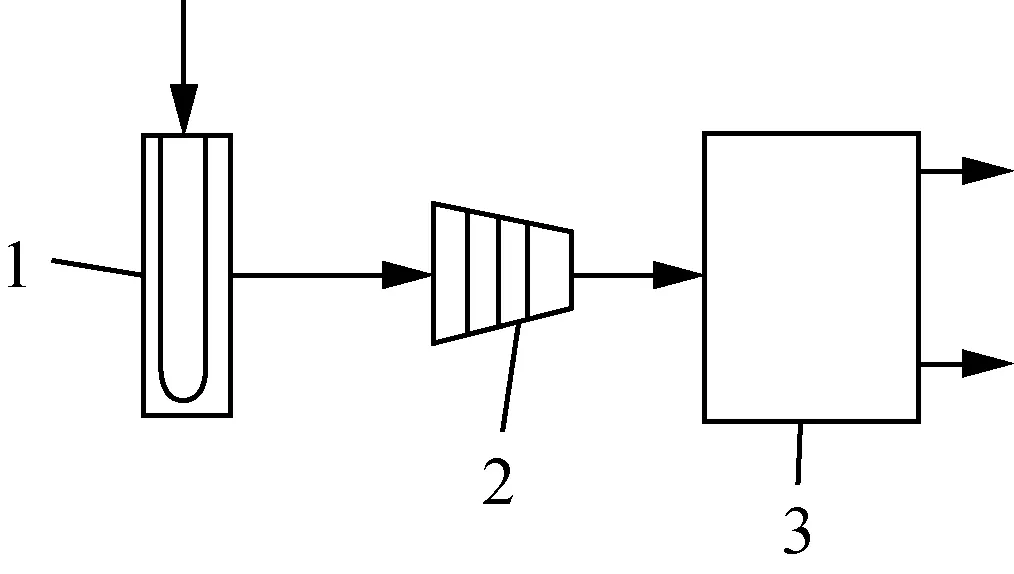

深冷液化分离法的流程如图1所示。根据图1,在空气过滤器中导入空气,实现净化,再利用压缩机2加压到0.5 MPa,然后导入到空气分离装置3中,便得到氧气,其主要由复式精馏塔、可逆式热交换器、透平膨胀机构成。

图1 深冷液化分离法制氧流程简图

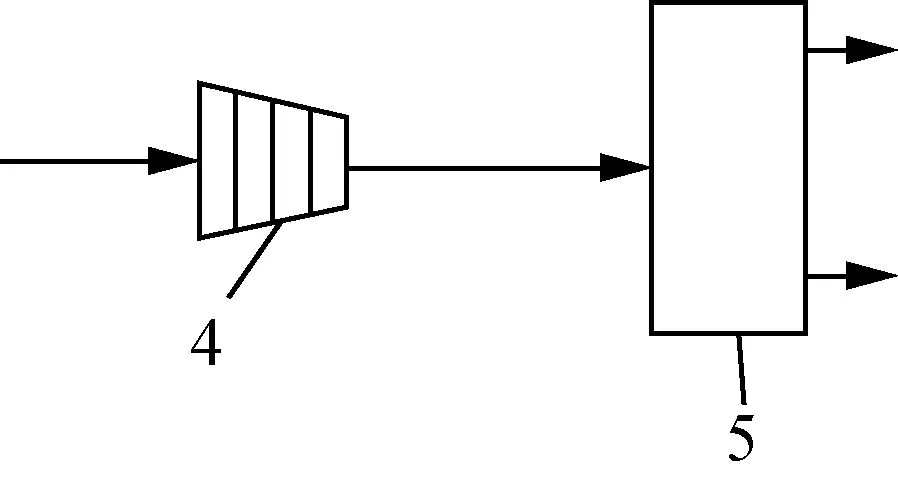

图2是变压吸附制取氧气的流程。根据图2,原料通过压缩机4压缩到0.4 MPa,然后导入变压吸附分离装置5内,其由吸附塔等构成,进而可将氧气与氮气分离出来,制成产品氧气。和深冷空气分离法相比,其产量不高。

图2 变压吸附制氧流程简图

膜分离制氧则是利用鼓风机将原料空气加压到0.1~0.2 MPa,然后导入氧气膜分离装置之中,该装置主要由氧气穿透膜以及该氧气穿透膜两侧——第1和第3室构成。氧气穿透膜是空气内氧气极易渗透的醋酸纤维素和硅胶类膜,将分压差施加到两侧,即第1和第2室之间,能够让氧气由高压侧渗透到低压侧。如此一来,通过鼓风机不断的把原料空气输送到氧气分离膜装置内,就可以获取到氧气浓度较高的富氧空气。然后再利用压缩机加压到0.8 MPa,导入空气分离装置,便能够制造出氧气。尽管膜分离制氧浓缩成本低,但其不能将产品浓缩成干物质。

对比三种方式,深冷空气分离法的优点如下:其一,制氧纯度高。深冷空气分离法制得的氧气纯度可达99.6%之上;其二,生产规模大。与变压吸附法与膜分离法制氧相比,深冷法制氧单套设备表现出来的生产力就已经高于10万m3/h;其三,运用广泛。深冷法是现阶段运用范围最为广泛的一种空气分离方式,在大型和超大型制氧场合中具备良好的优势;其四,技术成熟。深冷法最早由林德教授于1902年提出,现阶段我国80%的制氧量均是由深冷分离法生产的,在长时间的发展过程中,其存在的能耗大缺点已经实现了改善。

4 结语

总而言之,现阶段,我国经济得到了迅猛发展,能源结构日益优化,氧气需求量逐渐升高,进而加强了对于制氧技术的重视。尽管新制氧法也得到了一些运用,深冷法依然是大规模制氧的主要方式,运用范围广泛。但是,此方法具有设备多、工序复杂性较强、标准严格等特点,因此,仍需积极对深冷制氧法进行完善和研究。