甲纶纤维/海藻纤维混纺面料的开发

2021-12-20洪成平夏燕茂胡珊珊王士华

洪成平,夏燕茂,潘 虹,胡珊珊,王士华

(江苏奥神新材料股份有限公司,江苏 连云港 222069)

随着国家纺织品阻燃相关法规的健全和人们安全意识的增强,人们越来越重视纺织品的阻燃性能。据调查,阻燃纺织品主要包括钢铁铸造业、化学制造业、军队及消防等领域的防护服装。此外,若再加上汽车、火车、飞机用阻燃纺织品及电影院等公共场所座位套布,阻燃面料市场更加可观[1-2]。因此,设计开发一款具有优异阻燃性能的面料很有必要。

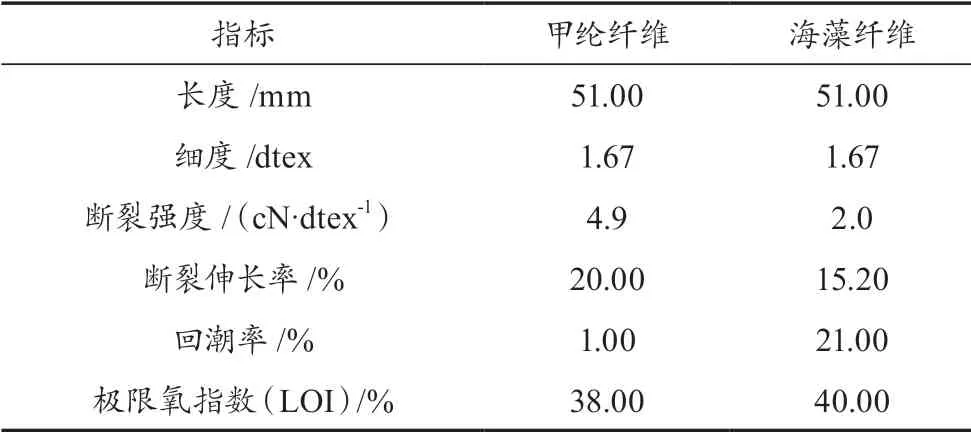

甲纶纤维和海藻纤维都是本质阻燃的功能纤维。甲纶纤维是江苏奥神新材料股份有限公司自主研发的干法纺聚酰亚胺纤维[3],本质阻燃,极限氧指数达38,高温碳化不熔滴,燃烧烟气量极低且无毒性,具有机械特性、天然抑菌及远红外等诸多优异性能。海藻纤维本质阻燃,极限氧指数达40,燃烧时碳化不熔滴,可环保降解,吸湿透气,亲肤性好,但海藻纤维的强度小、抱合力差,对纺纱要求高。关于甲纶纤维与海藻纤维混纺纱技术的研究及相关阻燃产品的开发尚处于探索阶段,本项目根据两种纤维性能的特点,攻克两种纤维混纺纱加工技术难题,开发出性能优异的阻燃防护面料。

1 原料性能

甲纶纤维和海藻纤维的关键性能指标见表1。

表1 原料的性能指标

2 工艺流程

工艺包括纺纱、织造、后整理3个阶段。

2.1 纺纱工艺流程

甲纶纤维和海藻纤维简单混合→JJKS-1000型开松机→A006B型混棉机→FA201B型梳理机→FA311型并条机(二道)→FA402B型粗纱机→FA506型细纱机→No.21C型自动络筒机。

2.2 织造工艺流程

整经→浆纱→穿综穿筘→织造→坯检、修织。

3 纺纱工序的关键技术

3.1 混纺比的确定

甲纶纤维的回潮率较低,纺纱时会产生静电,影响纺纱生产及纱线质量。海藻纤维的回潮率较高,但易受到车间湿度变化的影响而产生波动。将两种纤维混合后进行体积比电阻测试,结果如表2所示。

表2 不同比例甲纶纤维/海藻纤维的体积比电阻指标

由表2可知,两种纤维混合后,随着海藻纤维的比例增加,体积比电阻呈下降趋势,同时当甲纶纤维/海藻纤维混纺比为70∶30时,混纺面料可以获得优良的强力及阻燃效果[4],综合选定甲纶纤维/海藻纤维混纺比为70∶30进行纺纱。

3.2 纤维的预处理

虽然甲纶纤维和海藻纤维混合后体积比电阻下降,有利于减少纺纱静电问题,但甲纶纤维本身在纺纱时易产生静电集聚,为避免这种问题,要先对甲纶纤维喷洒抗静电剂混合液(非离子抗静电剂∶去离子水=1∶100),密封24 h后用于纺纱。海藻纤维存在集束多不蓬松、纤维顺直抱合力差的问题,需先对海藻纤维做开松处理,然后喷洒抱合力增强油剂(阴离子型纺纱油剂∶去离子水=1∶50),放置24 h,同时,将海藻纤维的含水率控制在21.00%~23.00%,使纤维在后续纺纱工序中处于放湿状态,有助于纺纱工序的顺利生产。

3.3 梳棉工序

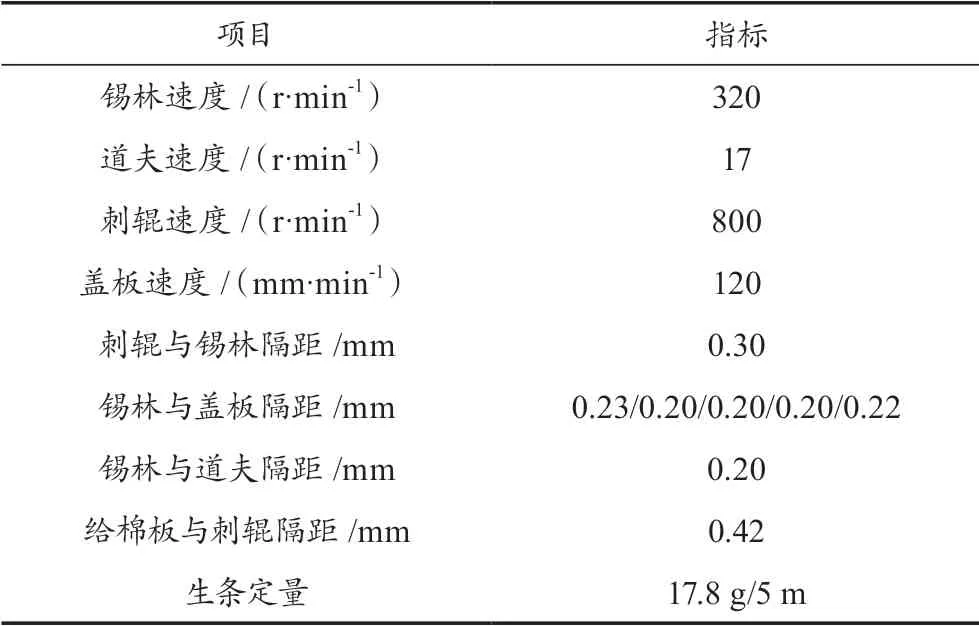

甲纶纤维和海藻纤维属于化学纤维,切断的主体长度均为51.00 mm,纤维生产过程基本无杂质,但海藻纤维的强力较低,在梳棉过程中易受损伤,应减少锡林、刺辊等设备部件对纤维的损伤,部件隔距偏大掌握,适当减缓梳理速度。为了避免生条蓬松堵住喇叭口,生条质量应偏小掌握,并在梳棉机成条集合器处稍微撒些滑石粉,同时,加大出条口压力,使纤维条顺利输出。主要工艺参数见表3。

表3 梳棉工序的主要工艺参数

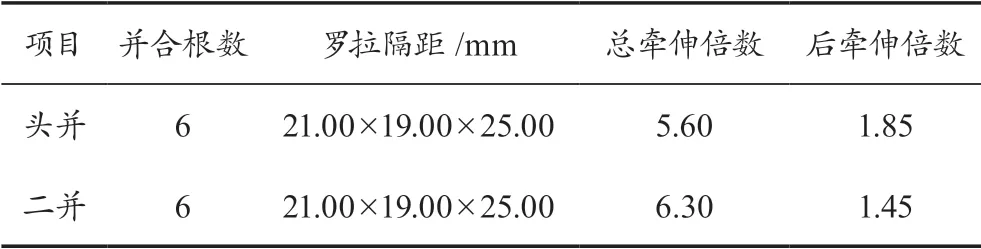

3.4 并条工序

采用纤维直接混合的方式,同时考虑到三道并条后条子易出现过熟过烂的问题,并条工序选用二道并条。头并采用较小的总牵伸倍数缓解条子质量不匀的情况,采用大后区牵伸倍数提高纤维伸直度。二并解决均匀度的问题,采取较小的后区牵伸倍数。主要工艺参数见表4。

表4 并条工序的主要工艺参数

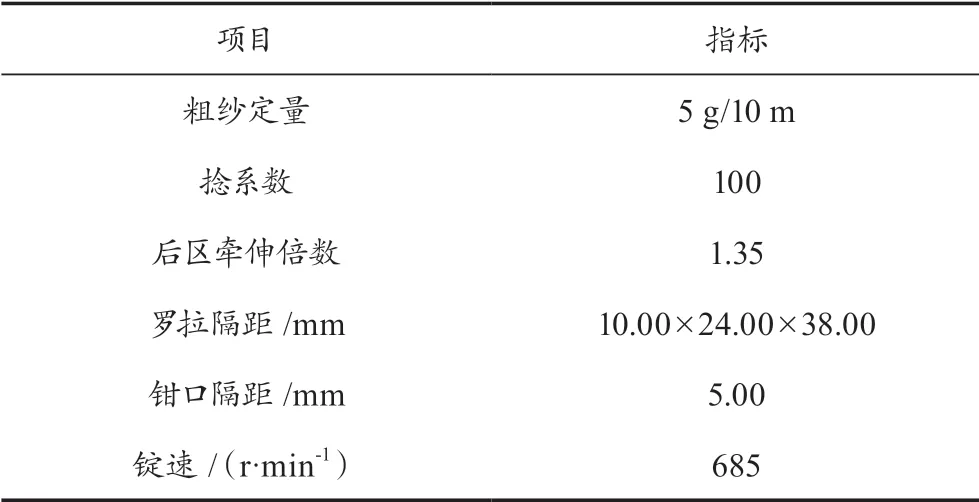

3.5 粗纱工序

甲纶纤维/海藻纤维混纺熟条在粗纱工序易出现牵伸不开的问题,设置粗纱工艺参数时,粗纱的定量设计应偏小,罗拉隔距设计应偏大;同时,加大摇架压力,增大对纤维的握持力,防止产生硬头。在生产过程中,保持通道光滑顺畅,保证纤维顺利牵伸,避免粗纱意外伸长而造成细节。主要工艺参数见表5。

表5 粗纱工序的主要工艺参数

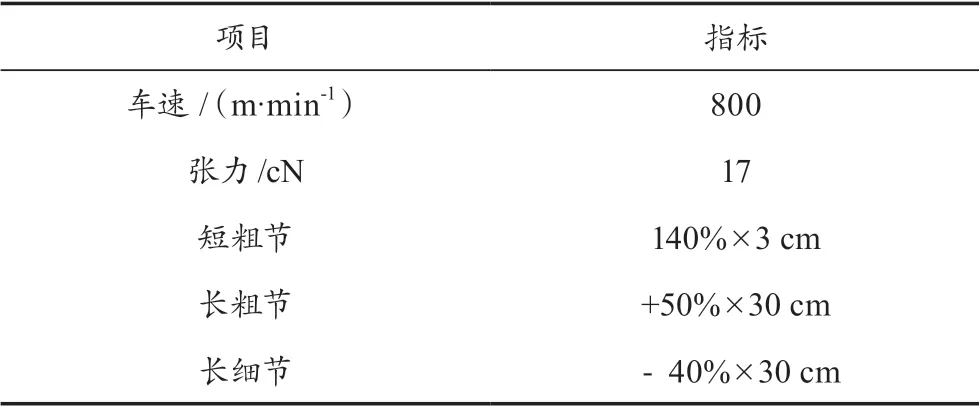

3.6 细纱工序

主要注意控制硬头的出现以及预防静电的产生,减少粗细节和毛羽,改善成纱条干。通过增大罗拉隔距来控制硬头的出现,并且更换合适的上下销,同时增大摇架压力。选择皮辊时,要选择硬度相对较大的皮辊,并且对皮辊进行抗静电处理,防止粗纱条缠绕皮辊造成纱线质量问题。宜采用低车速和较小的后区牵伸倍数。主要工艺参数见表6。

表6 细纱工序的主要工艺参数

3.7 络筒工序

在络筒时,采用电子清纱器和空气捻接器,工艺设置主要包括络筒张力和车速偏小掌握,保持纱线通道光滑,防止产生额外的毛羽和棉结。电清器参数要与纱线支数相对应,张力片要适当。主要工艺参数见表7。

表7 络筒工序的主要工艺参数

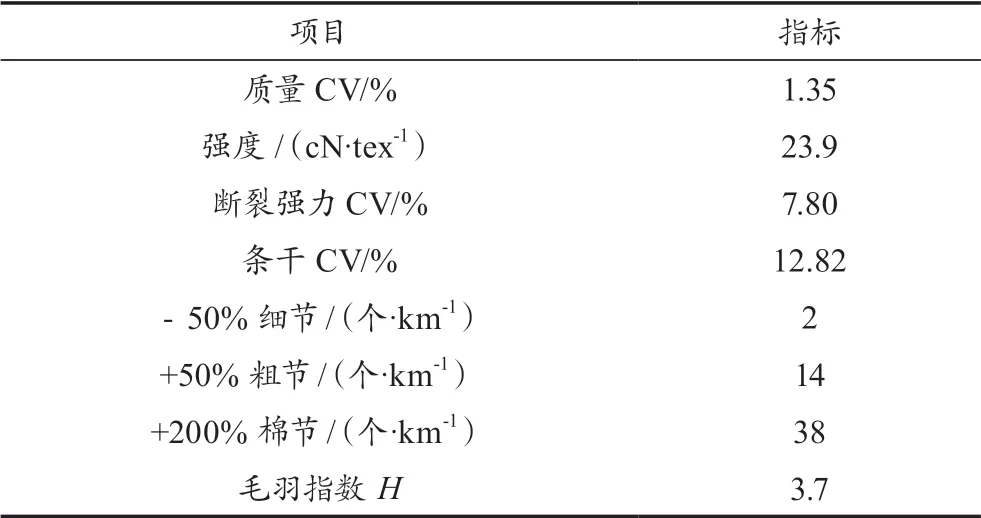

3.8 成纱质量

70%甲纶/30%海藻纤维18.5 tex二组分混纺纱的成纱质量指标如表8所示。

表8 成纱的主要质量指标

4 织造工序的关键技术

4.1 浆纱工序

纱线毛羽偏多,直接织造时,纱线毛羽会相互缠绕,造成织造开口不清,影响织造,严重时甚至无法织造。通过适当的上浆处理,且浆料以变性淀粉为主,不添加聚乙烯醇(PVA),能有效地提高织造效率及产品质量。上浆率一般控制在8.50%,车速为45 m/min,浆槽温度为92 ℃,压浆力为9~18 N。

4.2 织造工序

织造工艺设计原则为采用不等张力开口,可以有效地减少开口过程中经纱毛羽的接触机会,减少纬向阻断。在织造过程中,最初设计后梁、停经架位置为0时,上下层经纱张力过大,出现上层经纱较松、开口不清晰、纬向阻断停台较多、后梭口经纱相互粘连等问题,造成断经停车,适当放低后梁和停经架的位置后,问题明显得到改善。

5 后整理工序

经纱经过上浆处理,后整理过程需进行退浆处理,以免浆料影响织物的润湿渗透性。采用酶退浆,温度为65~85 ℃,pH控制在6~9;煮漂时,pH调至6~8,温度为95 ℃,时间为60 min。后续在热风定型机上高温拉幅定型控制面料幅宽,工艺参数:温度为190 ℃左右,速度为25 m/min,上机幅宽为149 cm,下机幅宽为151 cm。定型时,关键要控制头、尾端进布时的门幅,确保布面平整。

6 结语

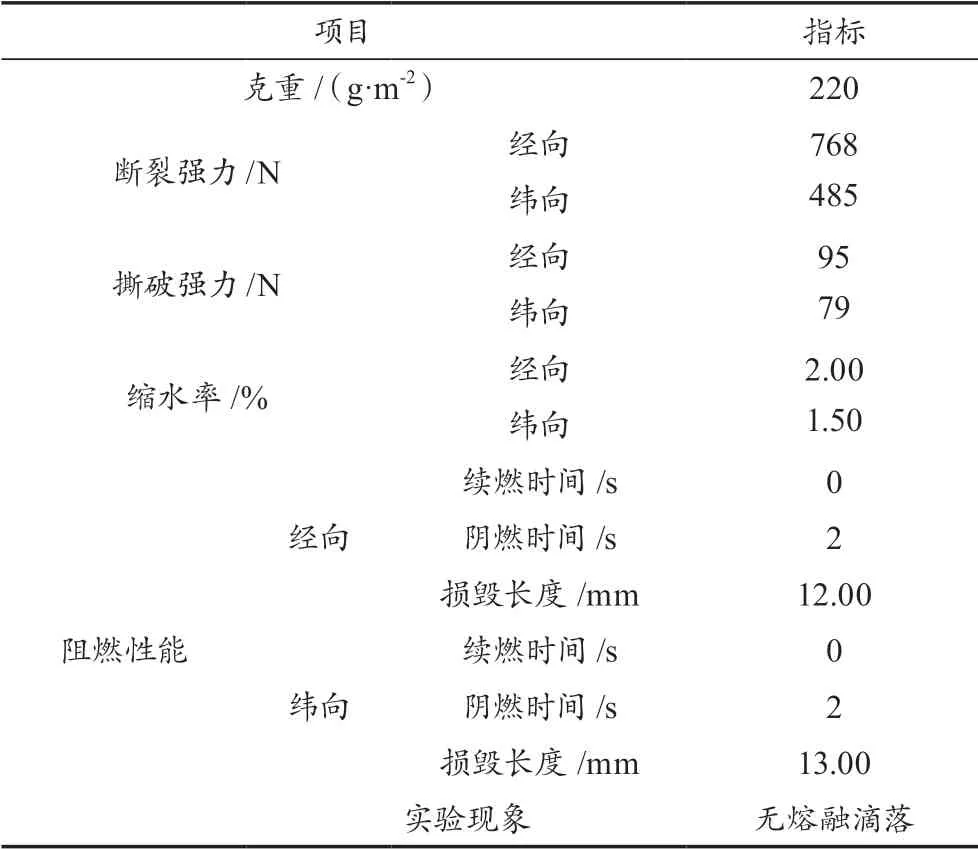

通过科学的方法选择原料配比,制定详细的工艺方案,逐步攻克甲纶纤维与海藻纤维混纺品种在纺纱、织造过程中的技术难题,优化工艺参数,最终成功开发出甲纶/海藻纤维混纺面料。与常规阻燃后整理面料相比,开发的甲纶/海藻纤维混纺面料省去了常规阻燃整理,整个生产过程绿色环保,且面料具有永久性阻燃效果,燃烧损毁长度小,织物强力大、手感柔软舒适。这种兼具防护和穿着舒适性的防护面料对我国阻燃面料水平的提高具有重要意义。混纺面料的主要性能指标见表9。

表9 混纺面料的性能指标