半水基石英陶瓷浆料性能的影响因素

2021-12-20杨显锋曹俊倡张萍萍崔唐茵

杨显锋,曹俊倡,张萍萍,崔唐茵

(山东工业陶瓷研究设计院有限公司,山东 淄博 255000)

0 引 言

石英陶瓷材料在高温作用下,其黏度会急剧升高。例如,石英玻璃在2 000 ℃时,其黏度会超过传统玻璃100倍;而且其挥发性也会随着温度的升高而加大;所以传统玻璃的生产工艺满足不了大型的、形状复杂的石英玻璃制品,从而导致了石英陶瓷材料的成本高,其制品必然价格昂贵。这就是石英陶瓷产品发展中的瓶颈所在[1-4]。

当前,在凝胶注模成型工艺中技术最成熟的是丙烯酰胺系统[5-6]。它的单体是含有单功能团的丙烯酰胺(AM),它配合使用的交联剂是含有双功能团的N,N’-亚甲基双丙烯酰胺(MBAM)。

这里的技术要领是:先配制单体和交联剂的预混液,预混液中单体的浓度范围为w(单体)=5%~18.6%,m(MBAM)与m(AM)的比例为3∶35~1∶90。加入过硫酸钠或者过硫酸钾,作为聚合反应的引发剂;聚合反应速度的控制,可以通过加入催化剂-N,N,N′,N′-四甲基乙二胺(TEMED)来实现;有机单体聚合成高分子聚合物的化学反应,可以通过自由基引发、阴离子引发和阳离子引发3种途径来实现[7-13]。

由于凝胶注模成型工艺与传统成型工艺相比,具有许多的优越性,从而引起业界人士的普遍关注,促进了该项技术的快速发展[14-16]。

1996年,美国橡树岭国家实验室的研究者将凝胶注模成型在实际中进行了推广应用,并获得了美国当年的技术成果推广奖,另外还有3家公司获得了该项技术的使用权;Alliedsignal陶瓷公司将该项技术应用于制备航天器的涡轮转子;LOTEC公司将该项技术用于磷酸锆钠低膨胀陶瓷材料的制备;Ceramic Magnetic公司将该项技术应用于粒子加速器中的大直径(>φ50 cm)铁氧体磁性陶瓷环的制造[17-18]。

中国近几年在该领域的研究中,也取得了长足的发展,并且已将凝胶注模成型技术成功地应用到了氧化铝陶瓷基片的生产中。对氮化硅、碳化硅、氧化锆、熔融石英等高性能陶瓷也展开了大量应用研究工作。例如,蔡锴等[19]研究了廉价的甲基丙烯酸羟乙酯(HEMA)注凝成型未氧化铝陶瓷。利用这项技术,可实现陶瓷悬浮体近净尺寸成型。清华大学JIA等研究出的凝胶材料,采用了天然无毒的硅藻酸钠作交联单体,碘酸钙作交联助剂。当材料的温度升至60 ℃以上时,碘酸钙在硅藻酸钠与氧化铝浆料中的溶解度提高,溶解的Ca2+在离子吸引作用下,将硅藻酸链连接起来,形成网状。其突出优点是调节温度就可以控制凝胶速率。青岛化工学院胡正水等用果胶大分子作为凝胶剂,通过调节浆料的pH值就可以控制凝胶化过程。生产出的陶瓷坯体表面光洁、结构致密,均匀[20]。

但是,当前在石英陶瓷坯体规模化的制备中,仍有瓶颈有待突破。例如,浆料制备过程中产生的气泡,真空处理不彻底,直接影响陶瓷产品的质量;坯件与空气接触表面易形成氧阻聚,从而造成其表皮剥落[21-22]。

文中正是针对这些现存的问题,在水基凝胶体系中加入部分难挥发、无毒的有机溶剂,形成半水基凝胶体系。有机溶剂的加入,不但可以对料浆起到消泡作用,再通过调整原料的颗粒度及pH值,会使整个制备工艺更加完善。相关研究成果,还可以为其他精密陶瓷生产提供参考。半水基凝胶体系的研究,不仅实用价值明显,而且具有一定的理论价值。

1 实验

1.1 实验原料及设备

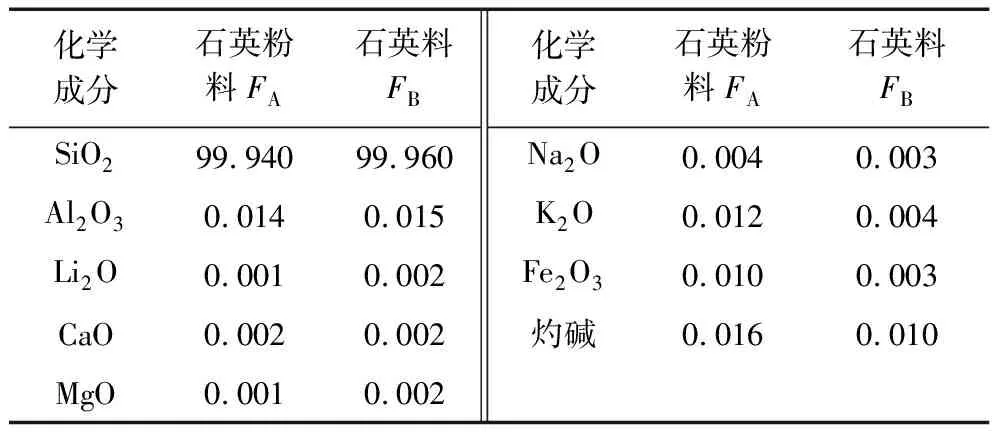

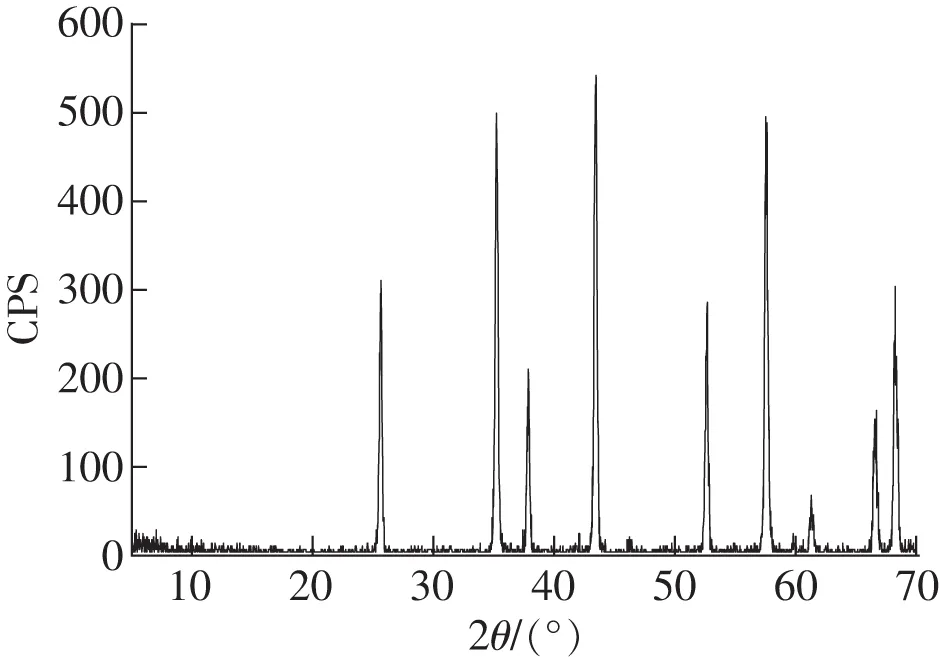

实验所用主要原材料为江苏东海某公司生产的熔融石英粉料,其体积密度为2.20 g/cm3。各元素化学成分分析结果见表1。粉体的物相用D/max-ⅢB型的X-Ray衍射仪测定。管压40 kV,管流30 Ma,CuKα靶。XRD分析表明,所采用的石英粉料为玻璃相(图1)。

表1 熔融石英粉料化学成分 Table 1 Chemical composition of fused silica powder w/%

图1 熔融石英粉料XRDFig.1 XRD of fused silica powder

实验中采用的二种熔融石英粉料FA(D50=10 μm)和粉料FB(D50=150 μm),其粒度分布分别见表2和表3。

表2 熔融石英粉料FA的粒度分布Table 2 Particle size distribution of FA

表3 熔融石英粉料FB的粒度分布Table 3 Particle size distribution of FB

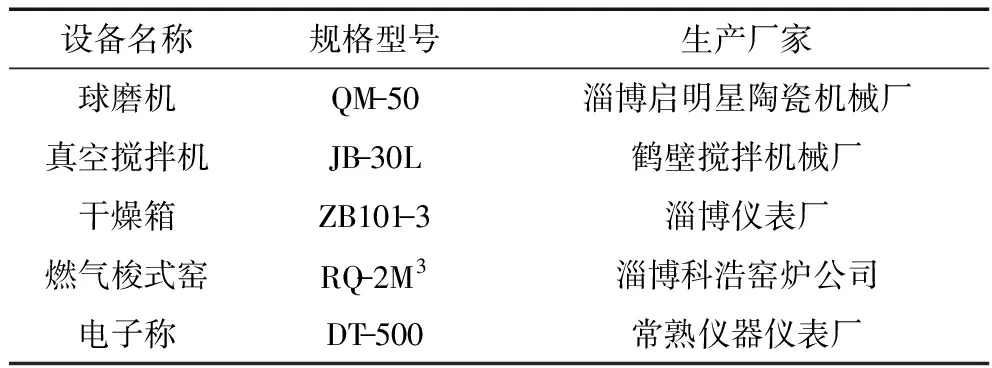

本次实验所用的设备见表4。

表4 实验设备汇总Table 4 Experimental means

1.2 实验方法

1.2.1 单体溶液及溶剂调配

先用去离子水对丙烯酰胺溶液稀释后,再按一定比例量加入N,N′-亚甲基双丙烯酰胺,常温下充分搅拌即得单体溶液。单体溶液和交联剂(AM+MBAM)的质量分数w为5%~20%,m(MBAM)∶m(AM)=3∶35~1∶90。

溶剂的质量分数w为80%~95%.其配制比例为m(水)∶m(有机溶剂)=1∶10~1∶2。引发剂是用过硫酸铵配制的浓度为5%~20%的水溶液。

1.2.2 石英陶瓷悬浮料的制备

采用球磨制浆法,以氧化铝球作为球磨介质。首先,将加入有机单体AM和交联剂MBAM的去离子水和有机溶剂搅拌溶解,再加入乳酸调节pH值至3~6。采用了2步制浆法:一是将熔融石英粉A、分散剂、单体溶液、溶剂准确称量,配比,然后加入球磨机中球磨3~8 h;二是再加入熔融石英粉B,混合球磨4~20 h,即得石英陶瓷浆料。

1.2.3 坯体成型

把球磨好的料浆移入真空搅拌机中处理5~10 min,加入引发剂后,通入0.05~0.1 MPa压缩空气,将浆料加压浇注进模型中;同时启动模型振动平台(振频200 Hz,振幅:0.5~1.5 mm)。浆料充满后,继续振动10~30 min。停止振动后,送入干燥箱;固化温度40~100 ℃,保温0.5~2 h,坯体完全固化后,立即打开模具,坯体成型。

1.2.4 坯体干燥

成型的半水基凝胶注模石英陶瓷坯体,由于水合硅胶的存在,刚脱模时坯体含水率高,温度也较高。此时坯体表层水分挥发非常迅速,如果坯体干燥速率控制不当,极易产生开裂。

实验中,采用电热干燥箱,对坯体进行干燥的参数为:50 ℃烘干4 h左右,70 ℃烘干4 h左右,90 ℃烘干16 h左右。

1.2.5 烧成温度控制

制备的石英陶瓷坯体中,有机物总含量小于1%有机单体、交联剂等有机物的排除温度小于600 ℃。采用2 m3梭式天然气窑烧成。烧成参数为:温度控制在30~300 ℃左右,升温速率为100 ℃/h;在300~600 ℃范围内,升温速率为50~70 ℃/h,达到600 ℃时保温1 h,600~1 000 ℃内升温速率为100 ℃/h;1 000 ℃至烧结温度,为避免熔融石英方石英化,升温速率应大于150 ℃/h。

1.3 坯体性能测试

用D/max-ⅢB型的X-Ray衍射仪测定熔融石英粉料的物像;用RISE-2002型激光粒度分布测试仪测定熔融石英粉料粒径;采用DZ-2数显智能仪表设定坯体固化温度和湿度;采用秒表测定坯体凝胶化(坯体硬化)时间。

浆料性能测试实验中。

1)黏度:采用NDJ-5型数字旋转黏度计测定浆料黏度。

2)pH值:用上海三爱思试剂有限公司生产的pH试纸测定。

3)Zeta电位:用美国Brookhaven公司生产的电位仪测定,测试方法为电泳光散射法。

因受篇幅的限制,文中下面着重对半水基石英陶瓷浆料性能的影响因素进行了分析。陶瓷产品的加工工艺将另文介绍。

2 浆料性能影响因素

2.1 pH值

2.1.1 对粉体Zeta电位的影响

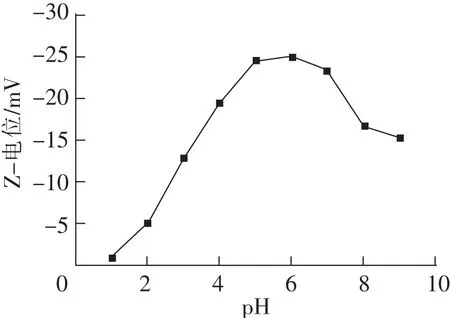

图2给出了石英陶瓷悬浮液的Zeta电位随pH值的变化曲线。

图2 浆料Zeta电位与pH值变化关系Fig.2 Zeta potential νs pH

从图2可以看出,当pH<2时,Zeta电位的绝对值较小,陶瓷粉体的等电点(IEP)在pH值为2.0左右,此时的Zeta为零,双电层排斥力消失,石英颗粒因受到范德华力的作用而聚沉;当pH>2时,悬浮液中的双电层Zeta值趋于增大;当pH=6时,Zeta最大;当pH>6时,Zeta电位开始逐渐减小。

因此,pH控制在3~6范围内,悬浮液颗粒具有较好的胶体稳定特性。

2.1.2 对浆料黏度的影响

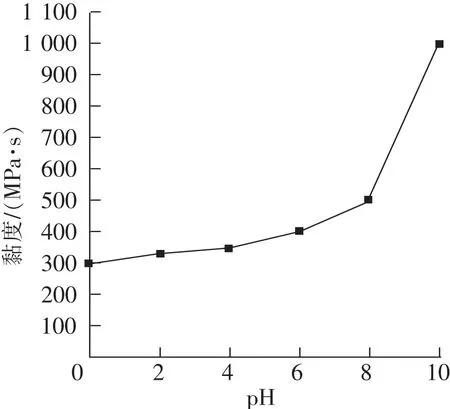

图3给出了该料浆流动性随pH值的变化曲线。

图3 浆料黏度与pH值变化关系Fig.3 Viscosity νs pH

从图3可以看出,当pH>5时,浆料的黏度显著增加,而且当pH达到6左右时,黏度已经超过1 000 MPa·s。此时,浆料难以满足成型工艺要求。pH值控制在3~5范围内较为适宜。

2.2 分散剂用量

浆料的Zeta电位与pH值的关系如图4所示。

图4 浆料的Zeta电位与pH值关系Fig.4 Zeta potential νs pH

从图4可以看出,加入w(PMAA-NH4)=0.1%的分散剂改变了石英粉体的Zeta电位,使粉体的IEP位移到pH值的1.0以下。这是因为阴离子基团吸附在石英颗粒表面,导致粒子表面改变,使粉体的IEP发生改变所致。

可见,加入分散剂后,粉体的Zeta电位值比未加时大,表明加入分散剂,能增强浆料的稳定性。

图5、图6分别是分散剂用量对石英颗粒Zeta电位和对浆料流动性的影响关系曲线。

图5 分散剂用量对石英颗粒Zeta电位的影响Fig.5 Dispersant νs zeta potential

图6 分散剂用量对浆料流动性的影响Fig.6 Dispersant νs viscosity

从图5可以看出,石英颗粒的Zeta电位,是随分散剂加入量的改变而改变的。在0.1 mL/100 mL浆料含量内,Zeta电位从40 mV降到25 mV左右,但随着分散剂加入量增加,电位变化曲线趋于平缓。结论是,分散剂的微量加入,不会使体系失去稳定性。

从图6可以看出,分散剂在初期加入的0.1 mL/100 mL浆料含量内,浆料黏度变化显著,之后的变化曲线趋于平缓。这说明分散剂对石英浆料的稀释作用非常明显,微量引入便能达到极佳效果。结论是,分散剂加入量控制在 0.05~0.1 mL/100 mL之间,能取得良好效果。

2.3 有机溶剂

图7是有机溶剂加入量与浆料黏度的变化曲线。从图7可以看出,浆料的黏度随有机溶剂的增加而降低;但当乙二醇体积分数φ(乙二醇)>30%时,浆料黏度略有增加;当丙三醇的体积分数φ(丙三醇)>20%时,浆料黏度也略有增加。

图7 浆料黏度随有机溶剂含量变化Fig.7 Viscosity νs organic solvent

这说明,有机溶剂乙二醇或丙三醇的少量添加,均能有效降低浆料黏度,且乙二醇效果更佳。

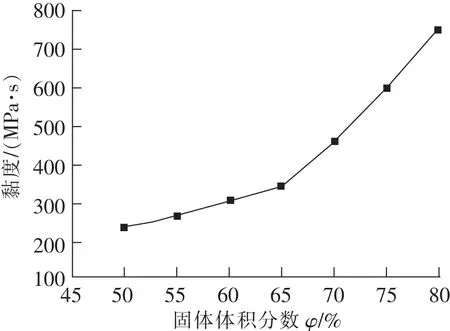

2.4 固相含量

固含量对浆料黏度的影响如图8所示。从图8可以看出,当固相的体积分数φ(solid)低于65%时,黏度随固相含量的增加而缓慢上升;但当固相的体积分数φ(solid)>65%时,黏度随固相含量的增加而急剧上升。

图8 固相含量对浆料黏度的影响Fig.8 Solid volume fraction νs Viscosity

2.5 颗粒级配

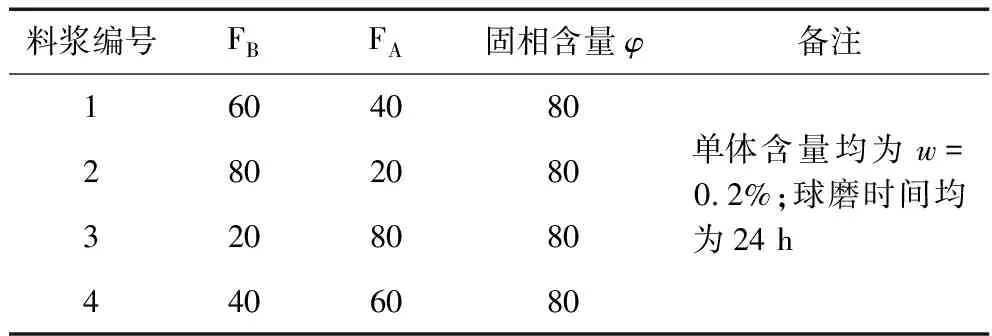

采用石英粉料FA(D50=10 μm)和FB(D50=150 μm)2种不同粒径的粉料,配制4种不同颗粒级配浆料,见表5。

表5 实验料浆的颗粒级配比例(%)Table 5 Particle size distribution of slurry(%)

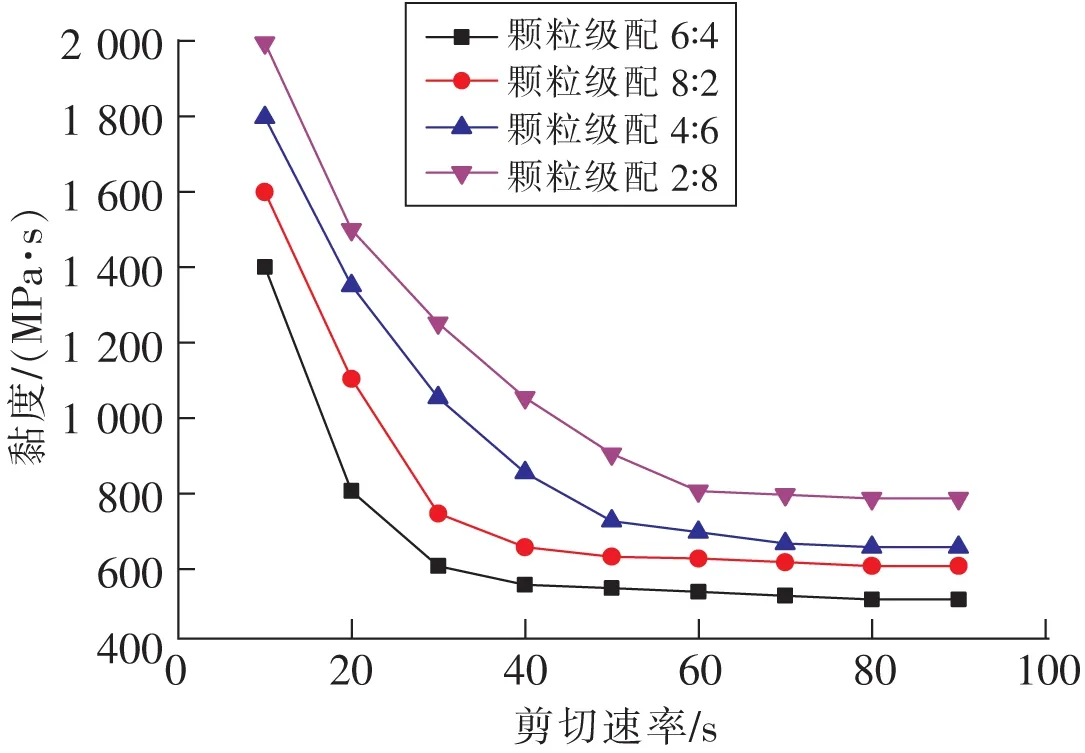

图9是固相含量φ(solid)=80%的石英浆料采用不同级配的黏度曲线。从图9可以看出,采用合适颗粒级配,可以降低料浆的黏度。当m(FB)∶m(FA)=6∶4时,料浆的黏度最低至450 mPa·s;当该比例大于或者小于6∶4时,浆料黏度都升高。这是因为,该比例大于6∶4时,粉料中粗颗粒较多,使细粉颗粒不能完全将孔隙填充;而该比例小于6∶4时,细颗粒增多,粗颗粒堆积形成的孔隙减少,难以满足细颗粒的填充,使得浆料黏度升高;当该比例为6∶4时,可以认为A粉颗粒恰好完全填充了B粉颗粒堆积形成的孔隙。大小颗粒相互填充堆积,形成一种均匀稳定的紧密堆积结构,使浆料黏度降低。

图9 不同颗粒级配与浆料黏度关系Fig.9 Particle size distribution νs viscosity

2.6 球磨时间

实验中采用的分散剂质量分数为w(分散剂)=0.05%,固相含量为φ(固相)=80%,溶剂含量为φ(溶剂)=10%。球磨时间对浆料黏度的影响如图10所示。由图可知,球磨时间小于24 h,随着时间的延长,浆料黏度逐渐降低;当球磨时间达到24 h,黏度降至最小值550 mPa·s,当时间大于24 h,黏度随时间的延长而升高。

图10 球磨时间对浆料黏度的影响Fig.10 Milling time νs viscosity

随着球磨时间延长,颗粒不断细化,颗粒的比表面积逐渐增大,使颗粒的活性不断增大。按照DLVO[5]理论,颗粒的粒径越小,排斥能就越小,吸引能就越大。这就是球磨时间过分延长,黏度反而会升高的原因所在。因此,合理的球磨时间为24 h。

3 结 论

1)乳酸调节pH值应控制在3~5范围内,分散剂聚丙烯胺PMAA-NH4的加入量应控制在0.05~0.1 mL/100 mL浆料范围内,球磨时间以24 h为宜。

2)制备出的石英陶瓷浆料,固相含量的体积分数φ(固相)=80%,浆料黏度为780 mPa·s,能满足成型浇注要求。

3)在水基浆料中加入体积分数φ(乙二醇)<30%,或体积分数φ(丙三醇)<20%时,能有效降低浆料黏度,且在同等条件下,乙二醇优于丙三醇。

4)当石英粉料FA(D50=10 μm)和FB(D50=150 μm)的比例为m(FB)∶m(FA)=6∶4时,能实现浆料的紧密堆积,使制备的固相体积分数φ(solid)=80%的料浆黏度低至450 mPa·s。

5)球磨时间过长,黏度反而会升高,因此合理的球磨时间应为24 h。