辽宁某氰化尾渣中铁、铅综合回收试验研究

2021-12-18王洪凯李斌川陈建设刘奎仁庆1

郑 金 王洪凯 李斌川 陈建设 刘奎仁 韩 庆1

(1.东北大学多金属共生矿生态化冶金教育部重点实验室,辽宁 沈阳 110819;2.东北大学冶金学院,辽宁 沈阳 110819;3.辽宁新都黄金有限责任公司,辽宁 朝阳 122000)

我国黄金产量位居世界首位,目前多数黄金生产企业采用氰化提金工艺,每年产生的氰化尾渣约1亿t(包括约7 000万t的低品位氰化堆浸尾渣)[1]。氰化尾渣中含有一定量的氰化物以及重金属,如若得不到有效的处理,将会对土壤、地下水等周边生态环境造成严重的污染[2-3]。2016年《中华人民共和国环境保护税法》出台后,对黄金行业的废物排放标准做出了严格规定,无害化处理成为了氰化尾渣处理的必然要求。然而,目前大多数企业对氰化尾渣的处理方式主要为堆存或填埋,既造成环境污染,又浪费了大量可利用资源。

氰化尾渣不仅是环境的潜在危害源,也是一种宝贵的二次资源,通常含有金、银、铁、铜、铅、锌等有价金属,铁含量甚至达到30%左右[4],具有潜在的回收利用价值。目前,氰化尾渣中铁的回收方法主要有磁化焙烧—磁选法和直接还原焙烧—磁选法。磁化焙烧—磁选法可在较低温度下将氰化尾渣中的赤铁矿还原为强磁性的磁铁矿,通过磁选的方式回收铁精粉。由于氰化尾渣中的赤铁矿粒度往往极细,且与硅酸盐矿物嵌布关系复杂,使得磁化焙烧后生成的磁铁矿可选性不佳,精矿品位难以提高[5-6]。直接还原焙烧法可将弱磁性铁矿物还原为强磁性的单质铁,促使微细粒铁聚集生长,从而使分选效果得到改善[7-10]。

辽宁某黄金冶炼企业的氰化尾渣采用二氧化硫-空气法实现无害化堆存[11-12]。该氰化尾渣铁和铅含量较高,为提高资源的利用率,实现终渣的减排和无害化,采用直接还原焙烧—熔分技术开展了铁和铅回收试验研究。

1 试验原料

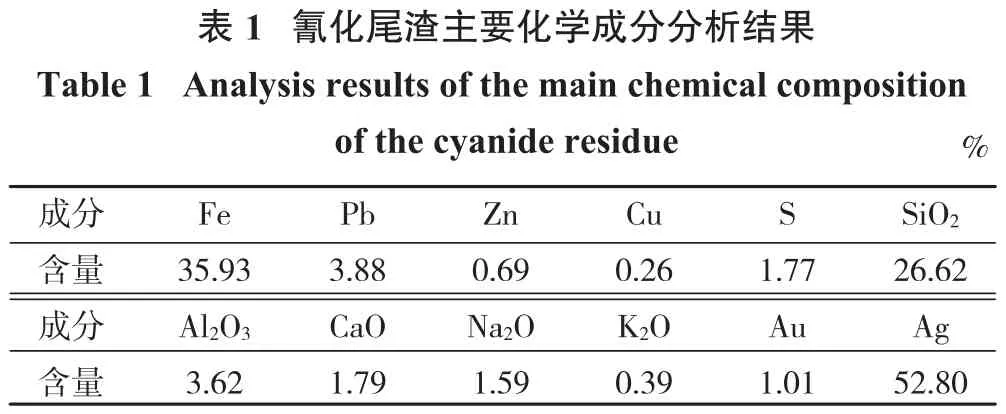

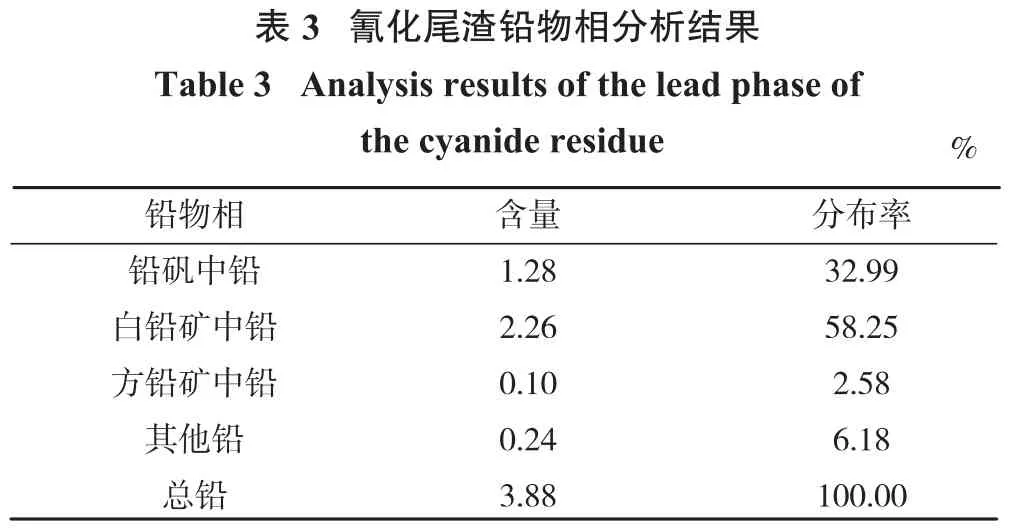

(1)氰化尾渣。氰化尾渣由辽宁某黄金冶炼企业提供,其主要化学成分见表1,XRD分析结果见图1,铁、铅物相分析结果分别见表2和表3。

注:Au、Ag的含量单位为g/t。

?

?

由表1可知,氰化尾渣铁、铅含量较高,分别为35.93%和3.88%,是主要有价元素;回收过程中主要需排除的杂质成分为SiO2。

由图1可知,氰化尾渣中主要金属矿物为赤铁矿,主要非金属矿物为石英,还有少量的石膏。

由表2可知,氰化尾渣中铁主要以赤铁矿的形式存在,分布率为94.71%,其次为硅酸铁和磁铁矿中铁,分别占2.70%和1.64%。

由表3可知,氰化尾渣中铅主要以白铅矿和铅矾的形式存在,分布率分别为58.25%和32.99%,方铅矿形式的铅分布率仅为2.58%。

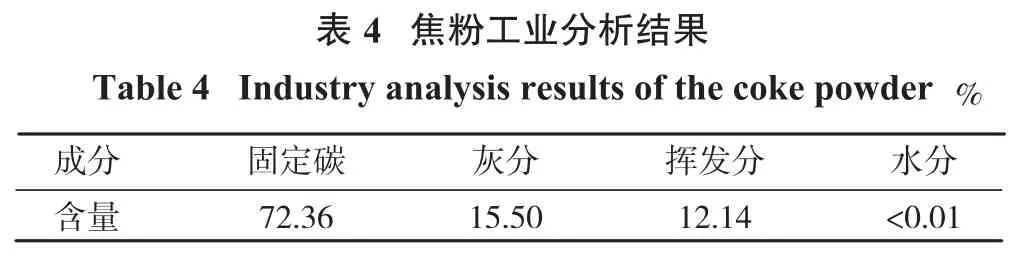

(2)还原剂。还原剂采用四川某企业生产的焦粉,工业分析结果见表4。

?

(3)添加剂。选用天津市大茂化学试剂厂生产的分析纯试剂CaO。

2 试验方案及原理

2.1 试验方案

先将氰化尾渣在95℃下烘干至恒重,称取一定量的氰化尾渣、还原剂焦粉和添加剂CaO,混合均匀后装入150 mL石墨坩埚中。将电阻炉升至指定温度后放入石墨坩埚,保温一定时间后取出,放入密闭的容器中,通入氩气冷却至室温,分析还原焙烧过程的铅挥发率和铁的金属化率。

2.2 试验原理

氰化尾渣中铁的主要物相为赤铁矿,在还原焙烧过程中,由于碳与铁氧化物的固相反应接触面积很小,一般认为反应是通过中间气体产物CO和CO2来进行的。主要反应如下

氰化尾渣中铅的主要物相为铅矾(PbSO4)和白铅矿(PbCO3)。铅钒在还原性气氛下与CO反应生成PbS,PbSO4、PbO、CaO及Fe均能与PbS反应生成金属铅,具体反应为

白铅矿的热分解方程式为

生成的PbO在还原剂的作用下极易还原为金属铅,具体反应为

生成的铅进入烟气中,由烟气捕集系统收集。

3 试验结果与讨论

3.1 还原焙烧条件试验

3.1.1 焙烧温度试验

固定焦粉与氰化尾渣的质量比为20%,CaO与氰化尾渣的质量比为12.5%(CaO与焙烧氰化尾渣中SiO2物质的量之比约为0.5),焙烧时间为120 min,考察焙烧温度对氰化尾渣铁金属化率和铅挥发率的影响,结果见图2。

由图2可知,焙烧温度对铁的还原效果和铅的挥发具有较大的影响。温度较低时,得到的金属铁较少,铅的挥发率较低;1 000℃时铁金属化率仅有77.72%,铅挥发率仅为27.19%;随着焙烧温度的升高,焙烧渣中铁金属化率和铅挥发率均逐渐上升,1 100℃后铅挥发率上升较明显;1 250℃时铁金属化率和铅挥发率分别达到89.62%和97.70%。综合考虑,确定适宜的焙烧温度为1 250℃。

3.1.2 焙烧时间试验

固定焙烧温度1 250℃,焦粉与氰化尾渣的质量比为20%,CaO与氰化尾渣的质量比为12.5%,考察焙烧时间对氰化尾渣铁金属化率和铅挥发率的影响,结果见图3。

由图3可知,随着焙烧时间的延长,焙烧渣中铁金属化率和铅的挥发率均呈上升趋势。焙烧20 min时的铁金属化率达86.99%,说明在此温度下,赤铁矿还原为金属铁的反应较迅速,而铅挥发尚欠充分;继续延长焙烧时间至60 min,铁金属化率小幅上升,铅挥发率仍较快上升;进一步延长焙烧时间,铁金属化率和铅的挥发率微幅上升。综合考虑成本与效率因素,确定适宜的焙烧时间为60 min。

3.1.3 焦粉用量试验

固定焙烧温度1 250℃,焙烧时间为60 min,CaO与氰化尾渣的质量比为12.5%,考察焦粉用量对氰化尾渣铁金属化率和铅挥发率的影响,结果见图4。

由图4可知,随着焦粉用量的增加,焙烧渣中铁金属化率和铅挥发率均逐渐升高。焦粉用量为12%时,反应不充分,铁金属化率为71.77%,铅挥发率为84.39%;焦粉用量增加至20%,铁金属化率提升至88.32%,铅挥发率提升至96.84%;继续增加焦粉用量,铁金属化率和铅挥发率变化不明显,说明此焦粉用量已满足还原焙烧的要求。因此,适宜的焦粉用量为20%。

3.1.4 CaO用量试验

固定焙烧温度1 250℃,焙烧时间为60 min,焦粉与氰化尾渣的质量比为20%,考察CaO用量对氰化尾渣铁金属化率和铅挥发率的影响,结果见图5。

由图5可知,随着CaO用量的增加,焙烧渣中铁金属化率和铅挥发率均先增大后减小。CaO用量为25%时,铁金属化率和铅挥发率均达到较高水平,此时铁金属化率为99.85%,铅挥发率为95.92%。综合考虑,确定适宜的CaO用量为25%。

3.2 CaO作用机理

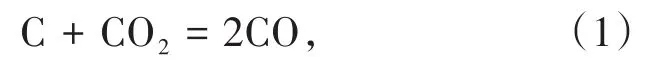

为进一步考察添加剂CaO的作用机理,将不同添加剂用量的焙烧渣磨细后,进行XRD分析,结果见图6。

由图6可知,不添加CaO时,焙烧渣中出现了较难还原的铁橄榄石和硫化亚铁,铁金属化率较低。随着CaO添加量的提高,焙烧渣的XRD图谱中铁橄榄石相和硫化亚铁相消失,出现了硅酸钙相和硫化钙相。铁橄榄石相消失的原因在于CaO和SiO2的亲和度大于FeO和SiO2的亲和度,CaO将铁橄榄石中的FeO置换出来,生成硅酸钙相;硫化亚铁的消失可能是因为体系中生成的气体硫和CaO发生了反应生成硫化钙,或是生成的硫化亚铁与CaO发生反应,转化为硫化钙。以上分析表明,加入适量的CaO不仅可以促进铁的还原,还可以起到一定的脱硫效果。

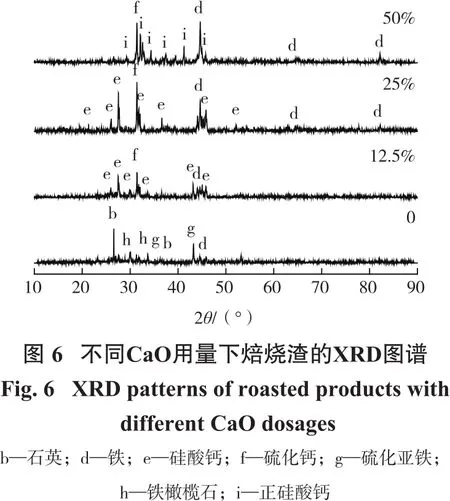

为进一步研究CaO添加量对直接还原焙烧产物分布的影响,在焙烧温度1 250℃、焙烧时间60 min、焦粉与氰化尾渣的质量比为20%、不添加CaO和CaO与氰化尾渣的质量比为25%的情况下,进行2组焙烧试验,焙烧渣磨细后进行扫描电镜能谱分析,结果见图7。

由图7可知,不加入CaO时,还原焙烧产生的金属铁粒径较小,且比较分散,同时还有少量未挥发的金属铅;CaO与氰化尾渣的质量比为25%时,所形成的金属铁粒径较大,且分布较集中,也没有金属铅存在。说明添加剂CaO的加入可以促进铅的挥发和金属铁颗粒的聚集长大。

3.3 熔分法回收金属铁

对焙烧温度1 250℃、焙烧时间60 min、焦粉与氰化尾渣的质量比为20%、CaO与氰化尾渣的质量比为25%情况下的还原焙烧渣,采用熔分法回收其中的金属铁(铅直接进入烟尘捕集系统,工业技术相对成熟,此处不赘述)。

试验称取90 g还原焙烧渣放入石墨坩埚中,随炉升温至1 600℃,保温1 h后取出,冷却至室温,进行渣铁分离。试验结果见表5和图8。

由表5可知,铁锭TFe品位达到90.02%,硫含量仅为0.016%,基本满足炼钢要求。

由图8可知,还原焙烧渣经过高温熔分,金属铁沉积在石墨坩埚底部,熔分渣位于上层,渣铁界限清晰,说明渣铁分离效果较好。

?

3.4 毒性浸出

选取熔分渣为毒性浸出样,根据《黄金行业氰渣污染控制技术规范》(HJ/T 943—2018),对还原焙烧—熔分终渣进行毒性浸出试验,并与《危险废物填埋污染控制标准》(GB/T 18598—2019)对比,结果见表6。

?

由表6可知,氰化尾渣经还原焙烧—熔分工艺处理,终渣已无氰化物存在,铜、铅、锌、汞、镉、砷、总铬及六价铬含量远低于标准控制限制,完全达到氰化尾渣无害化处理的要求。

4 结 论

(1)氰化尾渣直接还原焙烧适宜的技术参数为:焙烧温度1 250℃,焙烧时间60 min,焦粉用量20%,CaO用量25%。在此条件下,铁金属化率和铅挥发率分别可达99.85%、95.92%。

(2)添加CaO可促进氰化尾渣中铁的还原和铅的挥发,促使金属铁颗粒聚集长大,并具有一定的脱硫作用。

(3)采用熔分法回收金属铁,可获得TFe品位达90.02%、硫含量仅为0.016%、铁回收率为88.92%的铁锭,满足炼钢要求,且熔分终渣的各项毒性浸出指标远低于国家标准。