自升式钻井平台就位安全性与覆盖能力要求分析*

2021-12-17郑清华杨向前徐国贤

郑清华,杨向前,郭 华,徐国贤,周 超,张 甫

(中海油研究总院有限责任公司,北京 100028)

0 引言

海上油气田多采用导管架平台以丛式井形式进行开发,当选用自升式钻井平台(以下简称“钻井平台”)作为导管架平台钻完井作业机具时,需要根据作业要求对钻井平台进行选型[1]。钻井平台按有无悬臂梁可分为凹槽式和悬臂梁式,悬臂梁式又分为传统型悬臂梁、X-Y型悬臂梁和旋转型悬臂梁[2]。本文只针对传统型悬臂梁钻井平台和X-Y型悬臂梁钻井平台。钻井平台通过靠近导管架平台就位,压载插桩后,配有钻机装备的悬臂梁推出钻井平台艉部一定距离,实现对导管架平台井槽的覆盖。因此,钻井平台就位及插桩作业安全性与覆盖能力是钻井平台选型必须考虑的重要因素。

钻井平台就位及插桩作业安全性主要指钻井平台在就位导管架平台过程中避免桩靴挂碰海底管缆;根据海域海况确定钻进平台就位导管架平台安全距离以避免精就位过程平台碰撞;压载插桩过程避免桩腿穿刺导致钻井平台产生横向位移与导管架平台相撞[3-10];再就位时避免桩靴滑移。钻井平台覆盖能力是指钻井平台通过悬臂梁和钻台纵向及横向移动以覆盖所有丛式井口进行作业的能力。覆盖能力要求除受井口排列、井口在平台的方位以及钻井平台和导管架平台之间的安全距离等固有物理条件和安全限制条件影响以外,钻井平台的实际就位误差也会对覆盖能力要求产生较大影响。目前已有大量文献对钻井平台就位误差产生的原因及防控进行了研究[11-14],但在就位误差对钻井平台覆盖能力要求的影响方面的研究尚较为少见。目前,在钻井平台选型及就位分析设计时,多采用附加经验安全余量的方法对就位误差的影响进行保守处理,得到的结果带有一定的主观经验,不够精确,实际就位作业过程中多有发生干涉的事例。本文通过对钻井平台就位及插桩作业过程各环节进行风险分析,同时研究就位误差对钻井平台覆盖能力影响的计算方法,为钻井平台就位及插桩安全作业提供参考依据。

1 就位安全性分析

为保证钻井平台就位精度,通常在距离就位目标导管架平台1 km左右进行预插桩,之后将桩靴提离泥面一定距离向目标平台靠近,在此期间,由于钻井平台桩靴至泥面距离较小,如果就位路径上存在海底管缆,可能发生钻井平台桩靴刮碰海底管缆事故,导致生产设施损坏,甚至危及生产安全和海洋环境。为避免就位过程中钻井平台桩靴刮碰海底管缆,通常在导管架平台和海底管缆设计初期,要求在导管架平台进行钻井平台就位一侧的一定区域范围内禁止设计布置海底管缆。

钻井平台在靠近导管架平台进行精就位过程中,钻井平台船体处于漂浮状态,在风、浪、流作用下,钻井平台会突然出现较大的位移波动,同时,为保证钻井平台就位精度,钻井平台通常采用多次精就位靠近的措施[15],因此,实际就位过程出现钻井平台与导管架平台相撞的风险很大。为保证钻井平台精就位安全性,通常钻井平台在设计就位点时,钻井平台与导管架平台的最近距离需要满足合理的安全距离,该安全距离受作业海域影响较大,通常在渤海海域一般为1.5 m,在东海和南海海域一般要求不小于2.5~3 m。

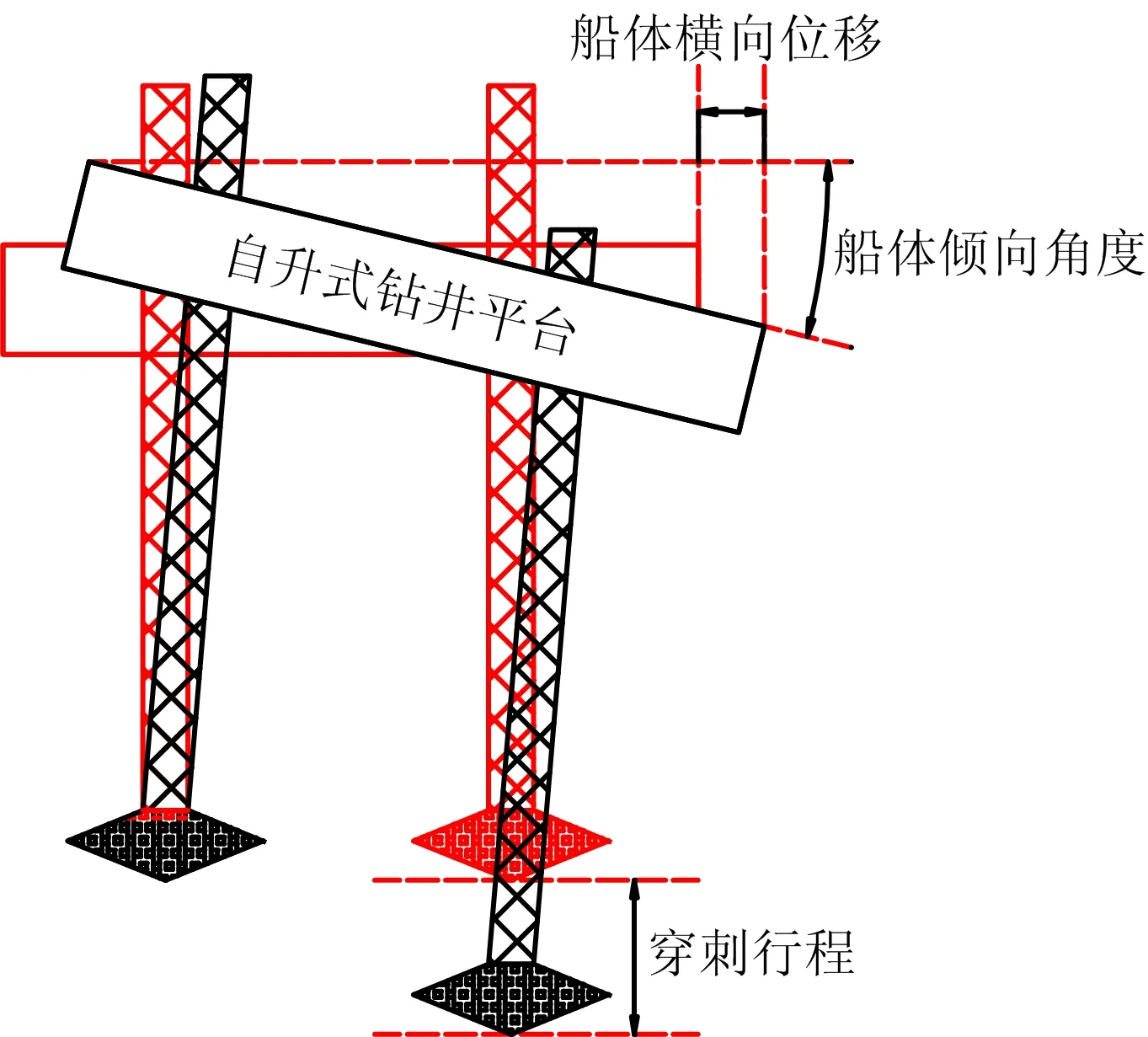

钻井平台达到预定就位精度之后,为保证钻井平台作业需要的承载力,需要按操船手册要求进行升船压载插桩。该阶段最大的风险是钻井平台桩腿突然穿刺并发生较大垂向位移,导致钻井平台桩腿发生塑性变形、船体产生较大倾角和横向位移,造成钻井平台与导管架平台相撞,如果在漂浮期间穿刺,若贯穿速度较快,钻井平台甚至将以桩靴泥线位为基点向延长线方向倾倒,进而造成重大的经济和人员损失。钻井平台桩基穿刺后引起上部船体倾斜和横向位移示意如图1所示。

图1 钻井平台桩基穿刺后引起上部船体倾斜和横向位移示意Fig.1 Schematic diagram of inclination and lateral displacement of upper hull caused by pile foundation puncture of jack-up drilling platform

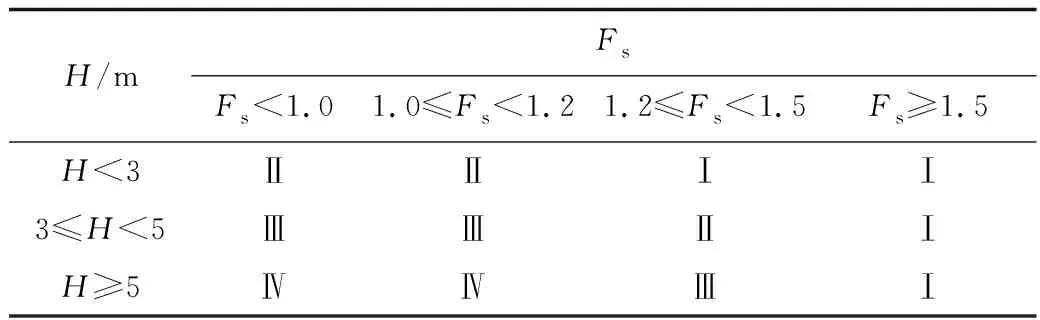

钻井平台压载插桩的穿刺风险主要受插桩位置的地层土壤性质、钻井平台压载量及桩靴面积影响。通常插桩穿刺是由于插桩位置地层土壤存在硬薄层,硬薄层承载力较大,硬薄层以下存在较大厚度承载力较低的软层,俗称“鸡蛋壳”地层,桩靴穿越硬薄层后,因下部土壤层承载力迅速下降,钻井平台桩腿快速下沉,导致穿刺事故。为避免钻井平台压载插桩穿刺风险,作业施工前,需要在钻井平台设计就位位置附近进行工程物探与工程地质调查,获取钻井平台插桩位置附近的地层土壤样本,根据规范规定的钻井平台插桩承载力计算方法,计算候选钻井平台在设计插桩位置处的承载力曲线及最大可能的穿刺行程和穿刺相对安全系数,按表1确定穿刺风险级别。表1中Fs指穿刺相对安全系数,计算方法见SY/T 6707;H指最大可能穿刺行程,单位为m;Ⅰ表示穿刺风险低,Ⅱ表示穿刺风险中等,Ⅲ表示穿刺风险中高,Ⅳ表示穿刺风险高,级别越高,风险越大。钻井平台桩靴至导管架桩腿距离也会影响穿刺风险级别,当该距离小于5 m时,穿刺风险级别宜在表1基础上提高1级[16]。桩腿穿刺可能导致重大灾难事故,是钻井平台就位安全分析的首要考虑因素,通常对于存在穿刺风险的钻井平台不建议作为候选资源,如果确实没有符合要求的钻井平台资源,可以通过在插桩位置将硬薄层预钻穿的方法,人为控制穿越硬薄层,避免出现突然穿刺造成事故。

表1 井场穿刺风险级别分类Table 1 Classification for risk levels of wellsite puncture

由于采用钻井平台进行调整井作业或修井作业,导管架平台会面临同一钻井平台或不同钻井平台的再就位,由于之前钻井平台就位桩坑的存在,再就位时,可能发生钻井平台桩靴滑移,导致钻井平台与导管架平台碰撞。为避免钻井平台再就位时桩靴滑移,对于前后采用同一钻井平台进行作业的情况,通常采用踩原脚印的方法;对于不同钻井平台再就位的情况,建议采用桩靴比之前就位钻井平台桩靴大的钻井平台,如果只有桩靴比之前就位平台桩靴小的钻井平台资源,通常滑移风险会较大,一般应提前采取桩坑回填的方式进行处理。

2 考虑就位误差的覆盖能力分析

2.1 就位基准点设计

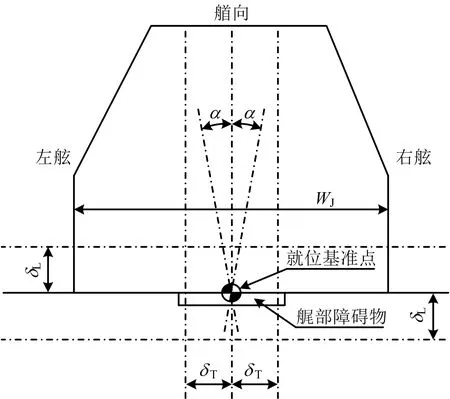

钻井平台就位基准点是钻井平台覆盖能力设计和实际就位作业过程进行钻井平台定位的重要参考点,通常设置在钻井平台上甲板艉部船体中轴线上,实际就位时,相对于设计就位位置,钻井平台会产生纵向就位误差±δL,横向就位误差±δT,艏向旋转误差±α,如图2所示。

图2 钻井平台就位基准点及就位误差示意Fig.2 Schematic diagram of drilling platform positioning datum point and positioning deviation

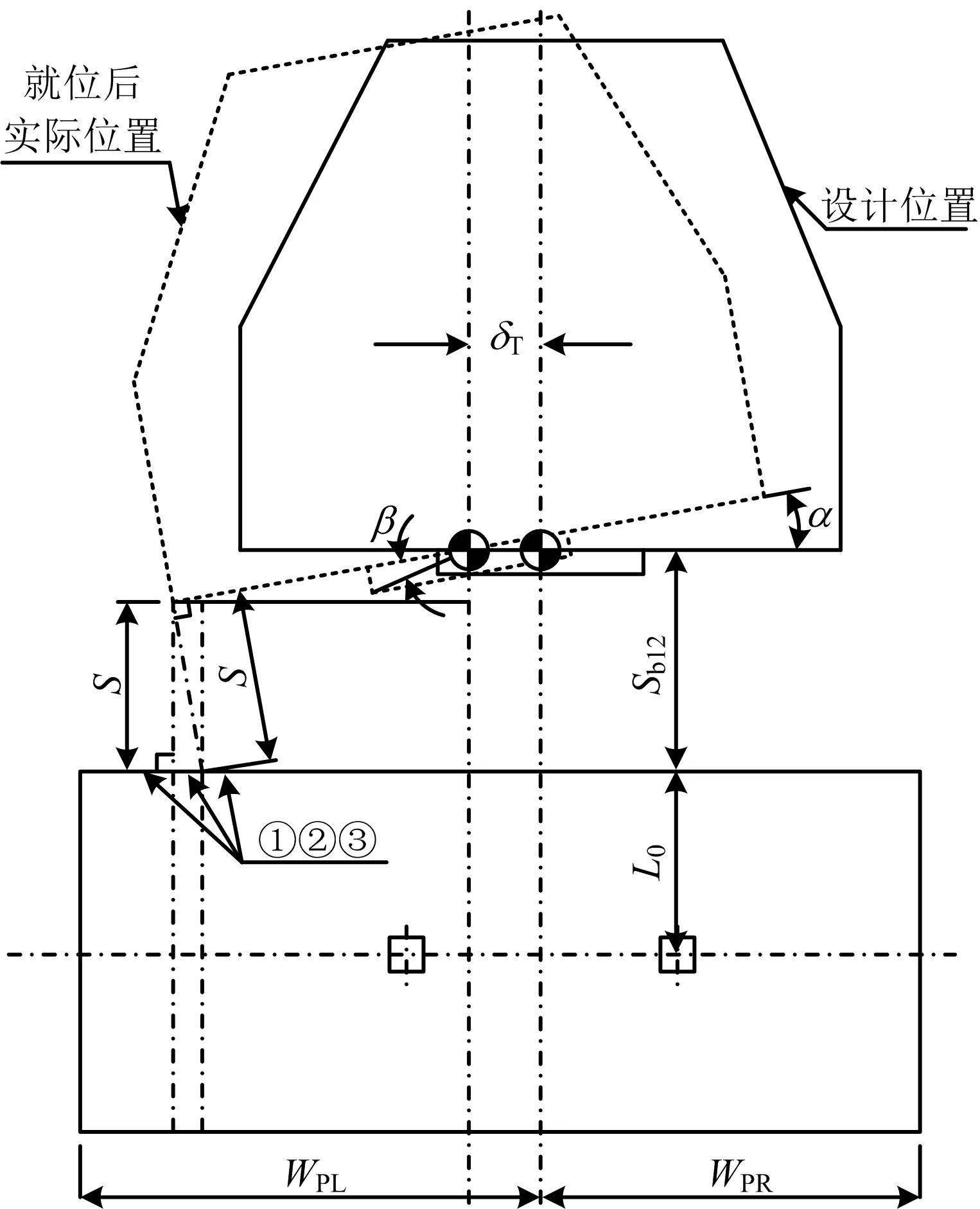

就位基准点的设计定义为确定就位基准点至固定平台最内侧井口中心的纵向距离Lb。单从几何尺度覆盖要求考虑,由于固定平台最内侧井口中心至平台甲板边缘的距离L0是固定的,因此,钻井平台就位基准点设计的约束条件是平台间的安全距离Sbij,如图3所示,分析时需要考虑3种误差的叠加影响。式(1)~(3)给出了考虑横向就位误差和艏向旋转误差叠加条件下,满足平台间最小安全距离条件的就位基准点至固定平台甲板边缘距离的计算方法。

(1)

(2)

(3)

式中:Sbij为满足平台间最小安全距离条件下的就位基准点至固定平台甲板边缘的距离,m;s为钻井平台和固定平台间的最小安全距离,m;WJ为钻井平台船体艉部宽度,m;WPL为固定平台在设计就位基准线左舷的甲板宽度,m;WPR为固定平台在设计就位基准线右舷的甲板宽度,m;i取1表示钻井平台向左舷横移,取2表示钻井平台向右舷横移;j取1表示钻井平台艏向顺时针旋转,取2表示钻井平台艏向逆时针旋转。

图3 钻井平台就位基准点设计示意Fig.3 Schematic diagram of design on positioning datum point of drilling platform

(4)

2.2 纵向覆盖分析

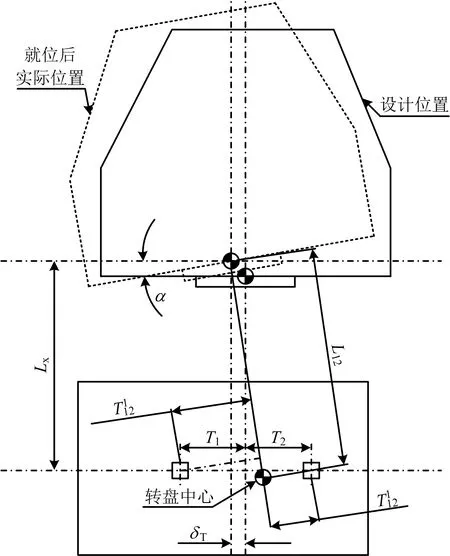

如图4所示,钻井平台实际就位后,不同就位误差叠加条件下,转盘中心覆盖固定平台最内侧井口中心时,悬臂梁的伸出长度可通过式(5)算得,取所有计算值的最大值,即为几何尺寸上钻井平台的纵向覆盖能力要求。

图4 考虑就位误差的钻井平台覆盖能力要求分析示意Fig.4 Schematic diagram of analysis on coverage capability requirements of drilling platform considering positioning deviation

Lij(Lx)=[Tj-(-1)i+j·δT]·sinα+Lx·cosα

Lb-δL≤Lx≤Lb+δL

(5)

式中:Lij表示覆盖纵向最内侧井口中心时,钻井平台悬臂梁纵向伸出的距离,m;Tj表示横向最外侧井口中心至钻井平台设计就位位置船体中轴线的距离,m。

由式(5)可知,当钻井平台就位基准点设计值确定时,钻井平台纵向几何尺度覆盖能力要求受就位误差影响,其取值是一个范围。

2.3 横向覆盖分析

钻井平台横向覆盖能力要求是指横向最外侧井口中心至钻井平台船体中轴线的距离,如图4所示。不考虑就位误差时,对于确定的井槽分布,钻井平台横向覆盖能力要求只与钻井平台设计就位中轴线的位置有关。考虑3种就位误差叠加后,横向最外侧井口中心至钻井平台船体中轴线的距离可通过式(6)求得,取其最大值即为钻井平台横向覆盖能力要求。

(6)

由式(6)可知,当钻井平台就位基准点设计值确定时,钻井平台横向几何尺度覆盖能力要求受就位误差影响,其取值也是一个范围。

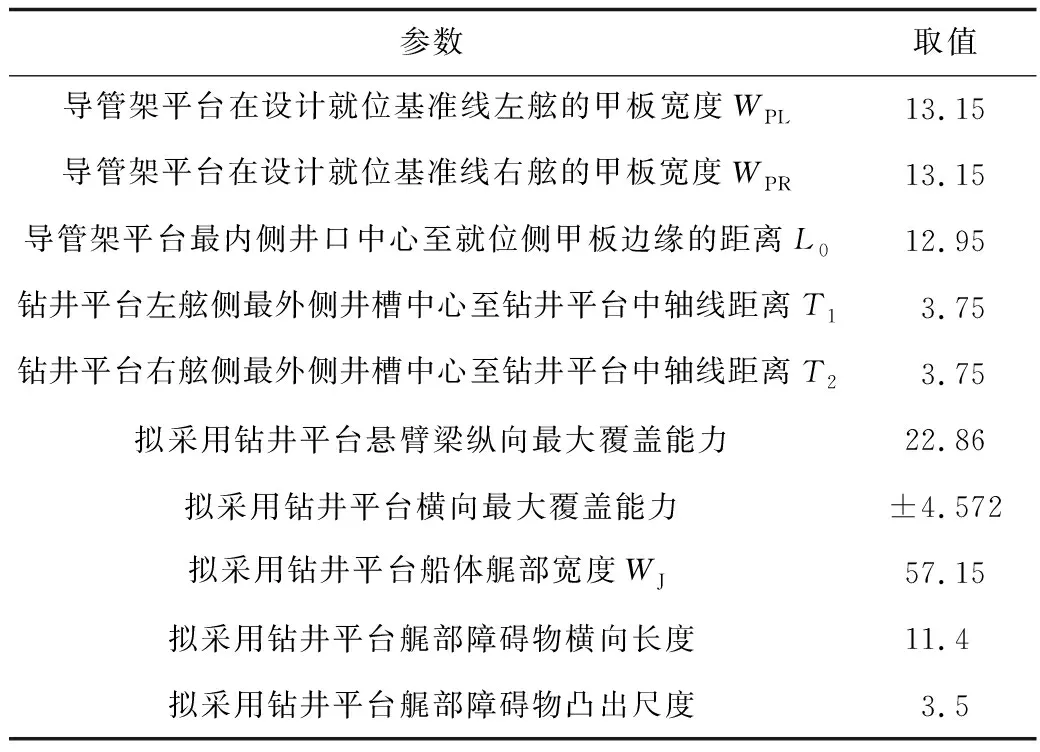

3 算例分析

某海域新建1座导管架平台,采用自升式钻井平台进行钻完井作业。导管架平台设置12个井槽,井槽排列4(行)×3(列),行方向(平台东西方向)井槽间距2 m,列方向井槽间距2.5 m,钻井平台从导管架平台西侧就位,导管架平台所在海域钻井平台就位误差按纵向±0.4 m、横向±0.4 m,艏向±1.5°考虑,钻井平台和导管架平台间的最小安全距离按2 m考虑。表2为导管架平台和拟采用钻井平台的就位关键尺寸参数,分析拟采用的钻井平台是否能够覆盖导管架平台所有井槽。

表2 导管架平台和拟采用钻井平台的就位关键尺寸参数Table 2 Key dimension parameters of positioning for jacket platform and drilling platform to be used m

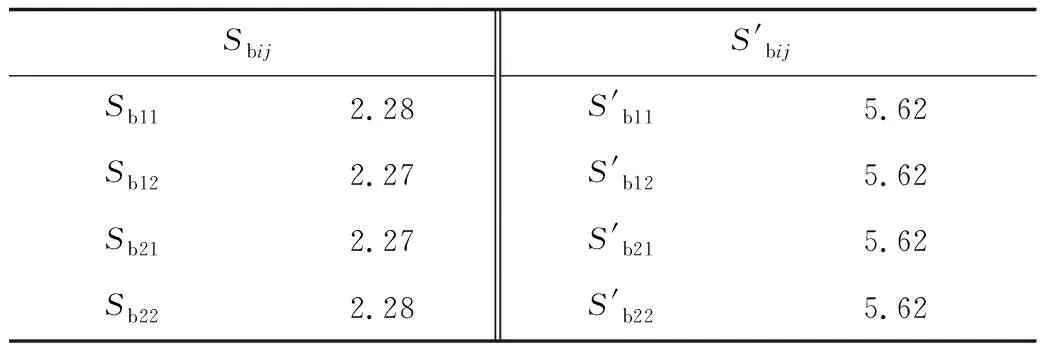

根据式(1)~(3)计算满足平台间最小安全距离条件下的就位基准点至导管架平台甲板边缘的距离,计算结果如表3所示。根据式(4)算得Lbmin为19.37 m。

表3 满足平台间最小安全距离条件下的就位基准点至固定平台甲板边缘的距离Table 3 Distance from positioning datum point to edge of fixed platform deck under condition of meeting minimum safety distance between platforms m

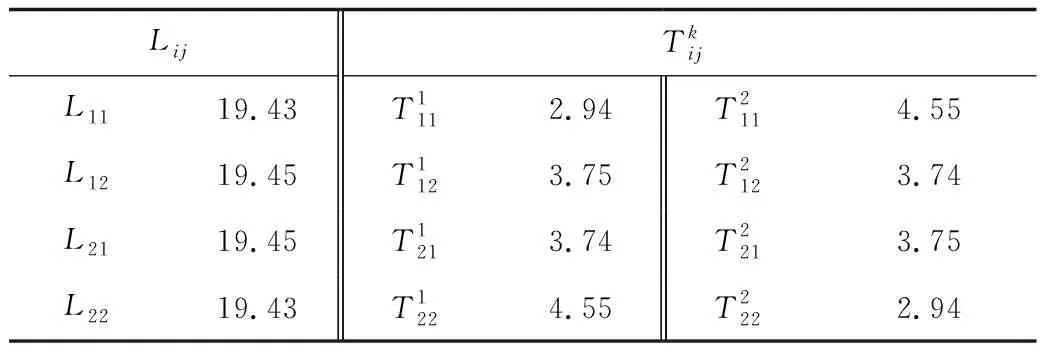

根据式(5)和式(6)分别计算考虑就位误差条件下的钻井平台纵向和横向覆盖要求,计算结果如表4所示。

表4 考虑就位误差条件下的钻井平台纵向和横向覆盖要求Table 4 Longitudinal and transversal coverage requirements of drilling platform considering positioning deviation m

根据计算,要求自升式钻井平台纵向覆盖能力应不小于19.45 m,横向覆盖能力应不小于±4.55 m,拟采用的自升式钻井平台纵向最大覆盖能力为22.86 m,横向最大覆盖能力为±4.572 m,满足覆盖固定平台所有井槽的要求,可以选用并进行其他需求分析。

4 结论

1)插桩穿刺风险是钻井平台就位安全和选型的首要考虑因素。

2)就位误差会明显提高对钻井平台覆盖能力的要求,进而影响钻井平台选型。

3)井槽布局、平台间安全距离、就位误差等客观条件确定后,钻井平台就位基准点的设计值存在1个最小值。

4)钻井平台就位基准点的设计值直接影响钻井平台横向和纵向几何尺度覆盖要求,从而影响可供选择的钻井平台资源范围,需要根据实际情况,选取合理的就位基准点设计值。