汽车车身制造焊点质量提升技术

2021-12-17胡桂金梁霖江

胡桂金,邓 涛,梁霖江

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

在汽车车身件的点焊焊接中,焊点表面质量一直都是影响整个车身件质量的重要因素之一[1],特别是一些在整车上可以看见的区域,对于焊点表面质量的要求更高。但由于人员操作、焊钳电极头磨损、零件尺寸精度等原因,部分焊点的表面质量往往很难保证,会出现凹陷、扭曲、毛刺等表面质量问题[2]。如果该处是可见区域,则会影响到车辆的美观性;而如果是装配面,则会影响的相关零件的装配,甚至可能会出现异响、零件磨损等车辆质量问题。

为了提升焊点的表面感知质量,往往需要采用特殊的工艺或工装来实现,而垫铜板焊接是其中较为常用的一种[3]。本文通过研究电阻点焊的机理及缺陷,讨论提升焊点表面质量的方法,着重研究垫铜板在电阻点焊中应用的具体实施方案,能为垫铜板焊接在具体应用过程中提供参考。

1 电阻点焊的机理及缺陷

1.1 电阻点焊机理

电阻焊是将被焊工件压紧于两电极之间,并通以电流,利用电流流经工件接触面及邻近区域产生的电阻热将其加工到熔化或塑性状态,使之形成金属结合的一种方法。形式如图1所示。电阻焊形成要经过下面几个阶段:

图1 常规电阻点焊结构图

预压阶段:通电之前向焊接件加压,建立良好的接触与导电通路,保持电阻稳定。

焊接时间:向焊件通电加热形成熔核。

维持时间:切断焊接电流,电极压力继续维持至熔核凝固到足够强度。

冷却结晶阶段:当熔核达到合格的形状与尺寸之后,切断焊接电流,熔核在电极力作用下冷却。

1.2 电阻焊点缺陷

由于电阻点焊过程中存在高热、高压的环境,同时焊接件存在熔化、结晶的过程,所以焊接件不可避免地会出现一些缺陷:

(1)穿孔:严重情况,焊点母材直接穿洞;如中心部位发生穿孔缩孔也是焊穿现象,其会降低焊点的强度,特别是关键焊点,会产生较大影响。

(2)焊点裂纹:在焊点表面出现裂纹,也影响焊点强度。

(3)焊点毛刺:焊点周围出现较大毛刺,也影响零件间的配合,同时也存在安全隐患。

(4)焊点扭曲:焊接角度,焊钳不能与母材金属垂直,造成点焊后出现扭曲现象。

(5)焊点边缘焊:部分熔核在工件边缘至外,影响焊点强度。

2 电阻焊点质量提升方法

2.1 调整优化焊接各参数。

根据电阻点焊的原理,可以从电阻焊形成的阶段考虑,改变这几个阶段的参数。

(1)加大预压力以消除厚工件之间的间隙,使之紧密贴合。

(2)用预热脉冲提高金属的塑性,使工件易于紧密贴合、防止飞溅。

(3)加大锻压力以压实熔核,防止产生裂纹或缩孔。

2.2 垫铜板技术

对于薄板件且有外观要求的零件的点焊,对焊点强度有要求之外,焊点外观也有严格要求。只从焊接压力、焊接电流、焊接时间等几个重要参数考虑未必能解决。下面重点介绍一种提升焊点外观技术——垫铜板。

垫铜板点焊是提升车身件焊点表面质量的方法之一。在没有垫铜板时,普通的电阻点焊,由于电极头附近有高温及高压,焊点位置会发生凹陷,而焊点周边则会被挤压成凸起痕迹,严重时会发生焊渣飞溅现象。而如果在某一侧垫有铜板,由于铜板的电阻远低于钢板的电阻,不会对焊接电流导电方面有任何影响。而钢板表面由于没有电极头的直接挤压,不会形成凹陷和两侧凸起,能大大改善焊点的表面质量。如图2所示。

图2 垫铜板点焊结构图

2.2.1 工装结构设计原则

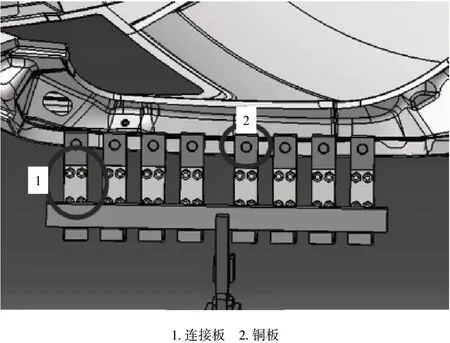

如果某一个区域的焊点需要使用垫铜板焊接,垫铜板的工装一般集成在相应的焊接工装上。相关的焊接零件会被很好的定位在工装上,并进行夹紧,而铜板的布置及相应的连接板设计时需要则是关系到焊点质量的关键点。

2.2.2 铜板布置

当需要进行多个连续的垫铜板焊接时,如何设计铜板与焊点之间的关系也是其中的关键。

如果设计为一块铜板对应多个焊点,虽然结构简单且工装成本较低,但容易发生贴合性不好的问题,导致焊点的表面质量变差。所以单个铜板对应单个焊点是最好的方案,可以通过弹簧连接板使得焊接时铜板之间不受影响,贴合性明显提升,从而保证了焊点的表面质量,如图3所示。铜板与零件的贴合情况影响到零件的表面质量,因此在设计铜板的时候,铜板周边设计成圆角,这样减少铜板棱角把零件顶出印记。

图3 单个铜板对应单个焊点的布置形式

2.2.3 连接板设计

连接板的设计也是铜板工装设计的关键之一。由于零件必然存在尺寸误差,如果将铜板连接结构设计为刚性结构,肯定会发生铜板与零件离空或干涉的情况。如果是离空状态,则会发生焊点凹陷的情况,焊点质量变差;如果是干涉状态,则会导致零件没有放在正确位置,影响零件的整体尺寸精度。所以最好的方案就是将铜板连接板设计为弹性结构,利用弹性结构来吸收焊接面的尺寸误差。

图4 中的连接板结构便设计为弹性结构。首先,连接板材料设计为弹簧钢,可以拥有良好的弹性;其次,连接板本体设计为“Z”字型,相对于“一”字型的结构,在受到压力时能更好的保证与零件的贴合性;再次,连接板的底部连接在焊接工装的支基上,铜板则与零件设计为贴合状态。通过连接板的弹性结构,在铜板与零件离空时通过焊钳的夹紧可将铜板上拉至与零件贴合,在干涉时能将铜板下压从而保证零件在工装上放置到底部。从而即保证了焊点的表面质量,又保证了零件的尺寸精度。

图4 “Z”字型连接板设计

3 成果应用

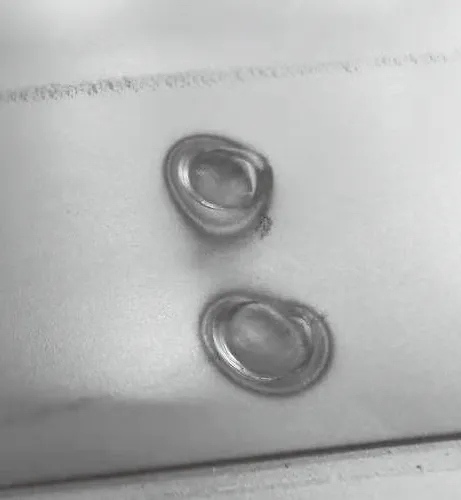

将以上的工装设计原则应用到实际工装结构中,并进行焊接验证。经对比,使用垫铜板焊接后,焊点质量无凹陷、扭曲、毛刺等缺陷,焊点的感知质量明显提升。如图5和图6所示。

图5 未使用垫铜板焊接的焊点状态

图6 使用垫铜板焊接的焊点状态

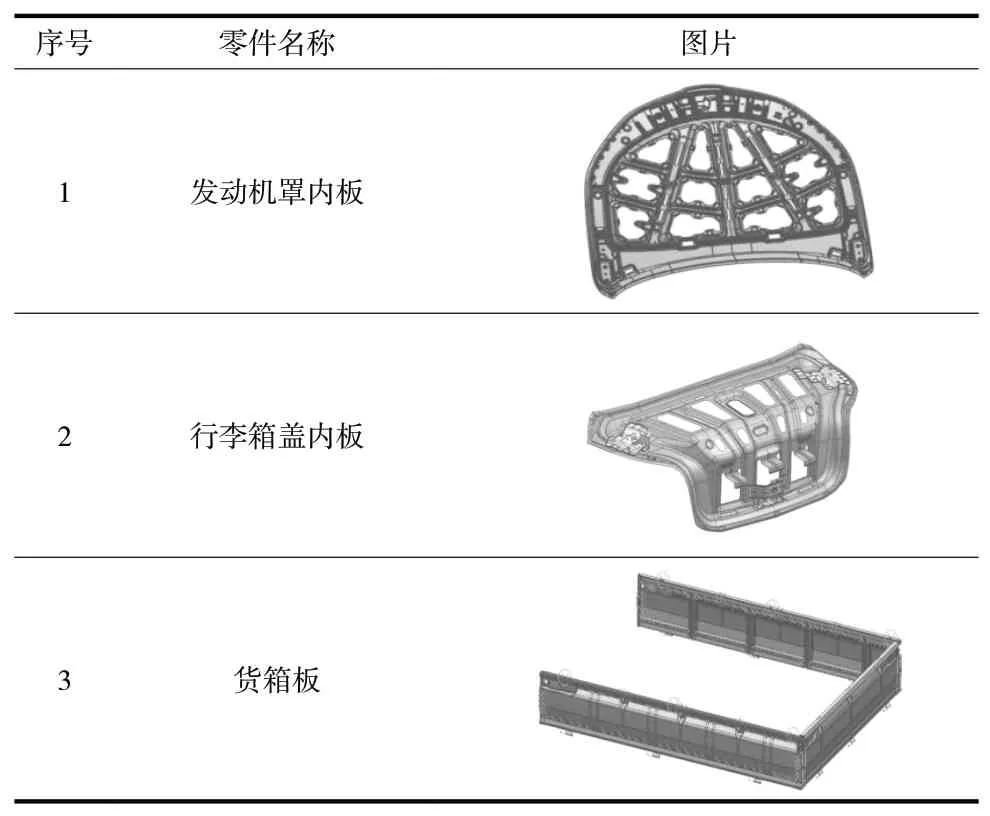

垫铜板焊接的应用区域较广,一般来说,汽车上可见的、可触摸到的区域均应采用垫铜板焊接的形式来保证焊点表面质量。如乘用车的发动机罩内板、行李箱盖内板,在打开的状态下会看到锁扣加强板处、铰链加强板处的焊点;皮卡、微型货车的货箱板也会看到焊点,如表1所示。这些区域的焊点一般都会采用垫铜板焊接来保证其表面质量。

表1 垫铜板焊接应用举例

4 成果日常维护

在汽车行业中,在薄板外观件焊接上,应用垫铜板焊接的技术有明显优势。焊点强度既能满足要求,焊点和零件外观也能保证。但这技术在日常维护上要特别注意:(1)铜板与零件是否贴合良好。铜板机构使用一定周期后,有可能连接板会失效。(2)铜板凹陷的修复。铜板使用一定时间后,与电极压头接触区域会产生凹陷,此时需要打磨修复平整,否则焊点会凹陷。日常应根据凹陷情况定期修复和更换铜板。

5 结束语

垫铜板焊接可以作为提升焊点表面质量的主要方法之一,广泛应用于汽车二级表面的点焊焊接中。铜板布置和连接板设计则是垫铜板焊接工装设计中的关键点,本文推荐了单个铜板对应单个焊点的铜板布置,以及“Z”字型的连接板设计。