Red X在分析发动机罩与翼子板AV间隙问题中的应用

2021-12-17王学强牛毅峰张海峰

梁 翠,王学强,王 鑫,牛毅峰,张海峰

(上汽通用五菱汽车股份有限公司重庆分公司,重庆 401120 )

Red X 作为一种查找问题如何产生的策略,广泛应用于汽车制造现场。Red X区别于常规问题解决方法,在统计基础的置信度下,关注极端样本,不断收敛寻找差异,并通过特定的评估方法,实现由变量Y 找出问题根源自变量X[1-3]。

Red X 的核心策略是不断对比BOB件和WOW件(样本中两个相反的极端),寻找差异,运用拆分、互换等方法确定差异来源,进而解决问题。

本文以某车型发动机罩与翼子板AV间隙(测量点最大间隙与最小间隙之间差值>3mm)为例,介绍Red X策略在实际问题解决中的运用,将故障模式转换为可测量的Green Y后,运用Red X策略步骤:倾听客户要求、观察失效、测量差异、集中到主要影响因素、验证主要影响因素、执行控制等策略步骤,找出问题根源(Red X)[4-5]。

1 Red X 策略

1.1 倾听客户要求

SUSA(simulated user-scene audit-模拟用户场景评审规范)评审是汽车行业评价整车质量的重要指标,而公司D车型SUSA质量指标处于长期超标状态,利用问题定义树(图1),对影响SUSA指标的因素层层分解,将目标锁定到发D车型发动机罩与翼子板AV间隙问题。

图1 问题定义树

1.2 观察失效

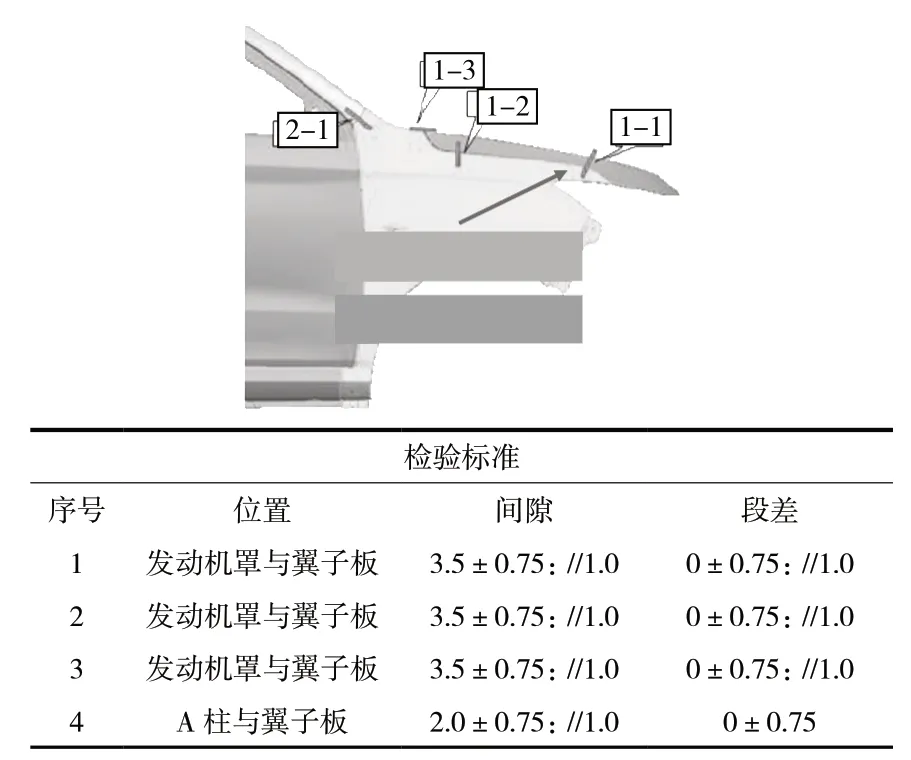

Red X策略中观察失效阶段需要把发动机罩与翼子板AV间隙转化为可测量的Green Y,通过测量不同的Green Y,得出BOB和WOW样本,BOB和WOW样本选择不一定都在设计范围内。在本案例中Green Y就是发动机罩与翼子板间隙测量值,根据尺寸设计要求(图2),1-1/1-2/1-3处检验标准为2.75~4.25 mm,BOB车选取间隙值2.75~4.25 mm,WOW车选取间隙5.00~6.00 mm。

图2 Green Y 测量

1.3 测量差异

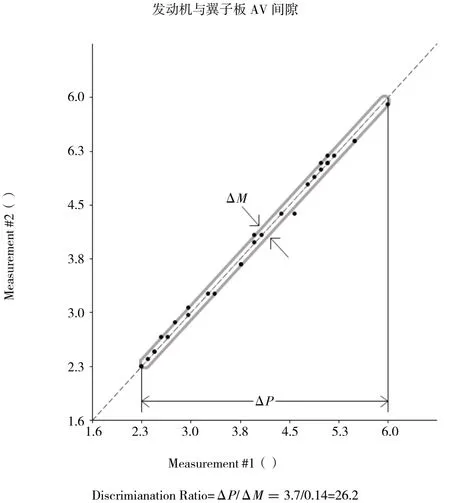

测量差异阶段,利用Isoplot技术,使用小样本来验证测量系统有效性。选择10辆包含BOB和WOW的车,由同一个人同一种测量工具依次测量发动机罩与翼子板的1-1/1-2/1-3处间隙(图2),每个测量点测量两次,并将数据记录下来,制作Isoplot 图,如图3所示。ΔP反映的是零件的波动,ΔM反映的是测量的波动,如果ΔP/ΔM≥6,说明测量系统就是足够好的。

图3 Isoplot 图

计算所得的ΔP=3.7,ΔM=0.14,可得分辨率为:ΔP/ΔM=3.7/0.14=26.2≥6,证明测量系统有效,能够分辨BOB和WOW的零件。

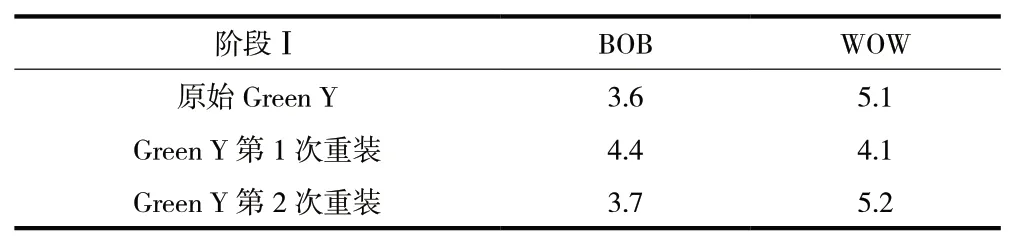

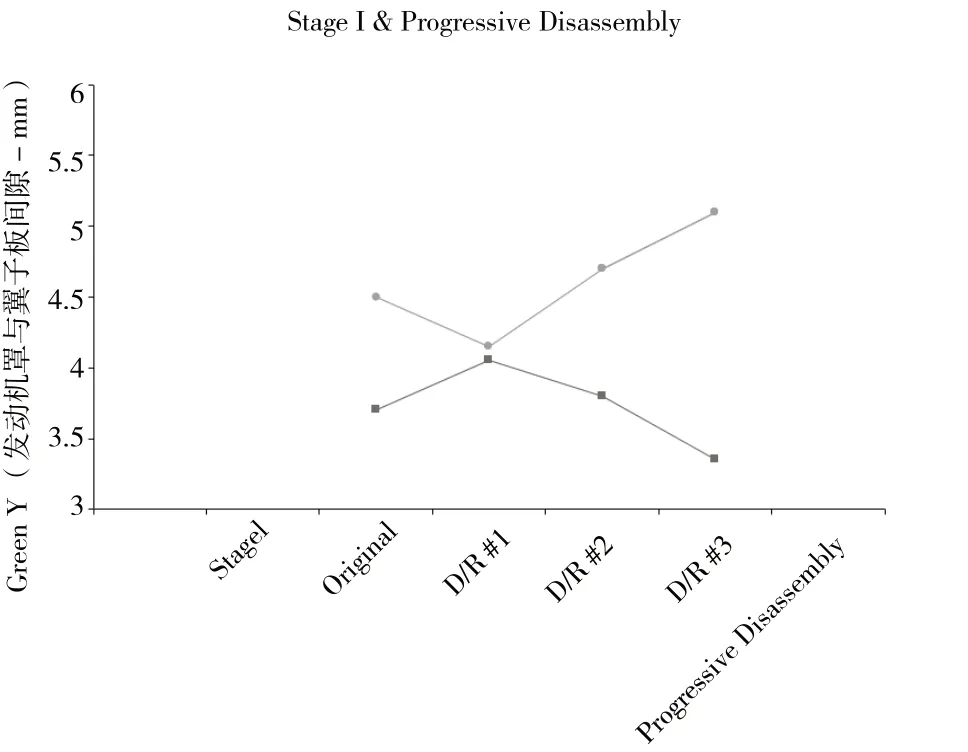

1.4 元件查找

元件查找是一种查找线索产生的工具,元件查找可以分为三步,阶段Ⅰ用来确认装配过程的影响,阶段Ⅱ用来确定零件的影响,阶段Ⅲ用来分析结果。先进行阶段Ⅰ,在Isoplot的两端(尽可能的远)选取BOB 和WOW,拆解并进行2次重组(表1),距离越远越容易评估暴露出Red X。由图4可以看出,在重组过程中BOB和WOW值未完全分离,阶段Ⅰ不通过,说明Red存在于装配过程。

表1 原始状态和重装2次数据表

图4 元件查找图(阶段Ⅰ)

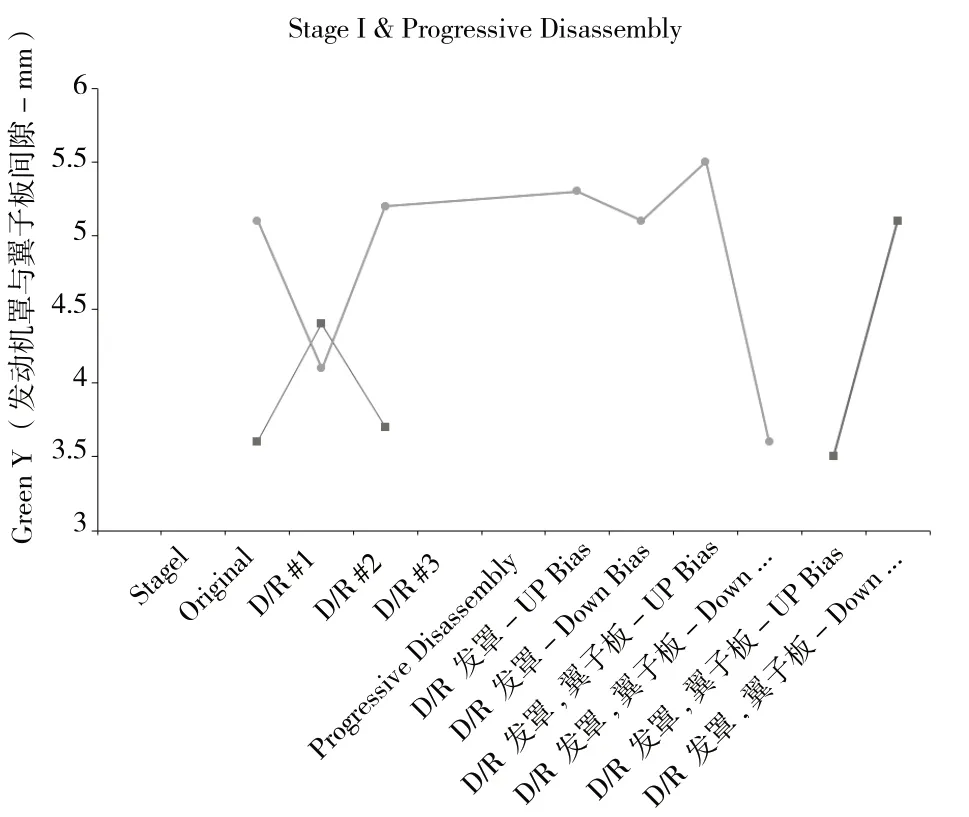

因元件查找阶段Ⅰ不通过,重新选取WOW单元,拆下发动机罩使其按照零件的自由度偏向两端(Up和Down)进行装配,Green Y未有明显变化;拆下翼子板使其按照同样的方式进行装配,得到Green Y明显从WOW转变成BOB,说明Red X存在于翼子板装配过程中。选取BOB单元进行验证,拆下翼子板按照同样的顺序进行装配,得到Green Y明显从BOB转变成WOW,说明翼子板装配可以确定是Red X的候选者,表2和图5所示。

图5 元件查找图(阶段Ⅱ)

表2 零件拆装测量数据表

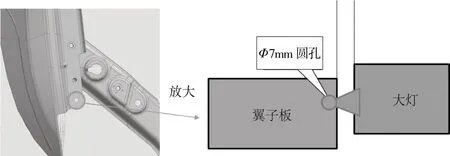

1.5 确定要因

重新对翼子板安装结构进行分析,翼子板上大灯卡扣安装孔为Φ7 mm圆孔,大灯卡扣安装时Y向存在±2 mm差异,将翼子板Y向上偏,翼子板上大灯卡扣安装孔容差较小(图6),Y向尺寸波动大,装配一致性无法保证。

图6 翼子板装配图

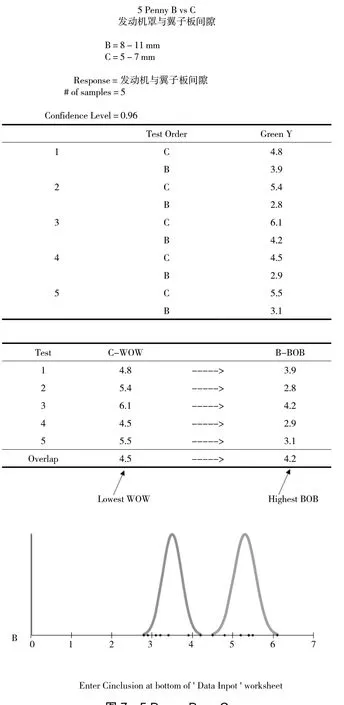

通过元件查找确定了Red X的候选者,并且Red X候选者可以轻易完成BOB和WOW的转变,因此采用5 Penny B vs. C工具来进行确认。随机选取5组B和C的样本量,分别测量Green Y,取96%的置信度,试验数据如图7,再按照Green Y进行排列,B和C完成分开,符合要求。证明翼子板上大灯卡扣安装孔尺寸为真正的根源。

图7 5 Penny B vs. C

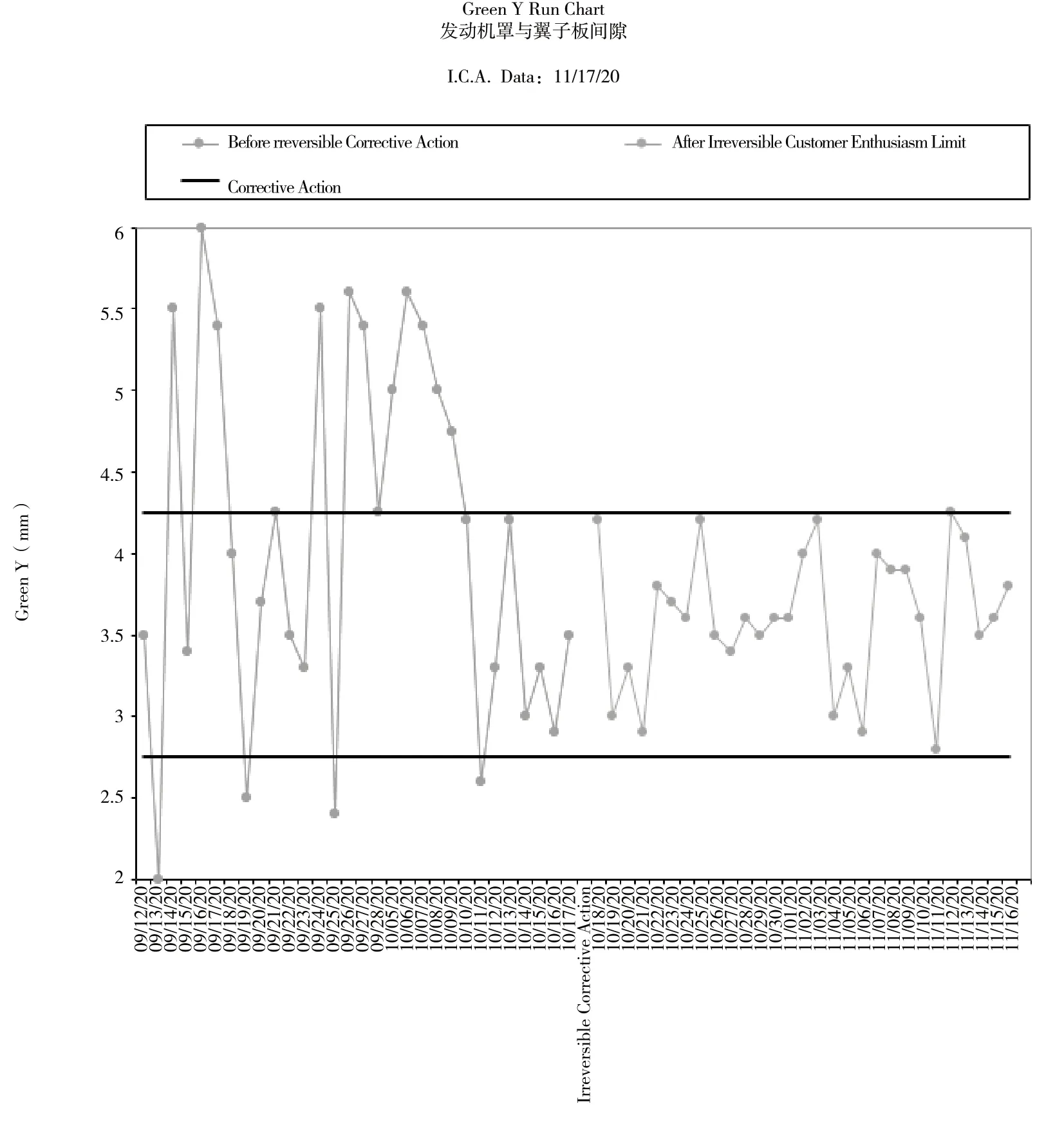

2 执行评估

综合分析,D车型左右翼子板上前大灯安装定位孔直径Φ7 mm圆孔,导致大灯卡扣安装孔与大灯安装点Y向距离偏小,容差较小,将翼子板OP40模具对应孔径改成Φ9 mm,增加翼子板上大灯卡扣安装孔与大灯安装点Y向距离,使问题得到控制。依据措施实施前后发动机罩与翼子板间隙数据做出Green Y 跑动图,评估得出执行效果良好。

3 结束语

文章针对影响SUSA指标的发盖与翼子板AV间隙问题,采用Red X策略步骤,逐步查找影响间隙的主要因素——翼子板上大灯卡扣安装孔尺寸容差小,通过修磨增加孔径,有效改善了发动机罩与翼子板AV间隙问题。同时,对Red X从果到因的问题解决方式有了新的认识。

图8 Green Y Run Chart