贺西煤矿近距煤层采空区下回采巷道锚杆支护优化研究*

2021-12-17孟晓刚3

刘 栋 张 剑 孟晓刚3

(1.山西汾西矿业(集团)有限责任公司;2.中煤科工开采研究院有限公司;3.天地科技股份有限公司;4.煤炭资源高效开采与洁净利用国家重点实验室)

近距煤层开采回采巷道围岩稳定控制为困扰煤矿安全生产的难题之一。有关近距煤层采空区下回采巷道支护技术,主要依据上下煤层间距大小,采用架棚支护、架棚+锚杆联合支护以及锚杆锚索支护等[1-6],并对这些支护形式的支护机理进行了多方面研究,对近距煤层巷道支护技术进步起到了很大推动作用。比如,杨智文[7]研究了大同矿区极近距离煤层采空区下回采巷道支护技术,采用“锚杆配合槽钢”组合支护方法,在现场应用中取得了良好的支护效果;高建军等[8]对平朔井工二矿近距离煤层10#煤采空区下的11#煤回采巷道支护技术进行了研究,提出与不同层间距范围相应的巷道支护方式;段晓博[9]以芦子沟煤矿10#和11#极近距离煤层联合开采为研究背景,提出下煤层回采巷道布置方式,并确定采用“锚+网+梁+索”联合支护技术;蔡光顺[10]以中兴煤矿2#和4#极近距离煤层开采为研究对象,对2#煤采空区下的4#煤支护技术进行了研究,提出4#煤回采巷道采用“金属网+锚杆+桁架”联合支护技术,实现了巷道围岩的稳定控制;张剑[11]针对水峪煤矿近距9#煤采空区下的(10#+11#)合并煤层回采巷道支护技术开展研究,提出采空区下回采巷道采用锚杆配合短锚索支护技术,现场应用取得良好效果。综上,近距煤层采空区下回采巷道支护仍然以锚杆支护为主,主要针对锚杆支护参数开展相关研究,而有关锚杆与托板兼容配套性对控制巷道围岩效果的影响研究甚少。本项目以贺西煤矿近距煤层3412材料巷为工程背景,分析锚杆支护存在的问题,剖析锚杆托板设计缺陷,研制与锚杆配套兼容的托板,优化材料巷锚杆支护设计,为类似条件近距煤层回采巷道支护提供参考。

1 3412材料巷支护分析

1.1 3412工作面布置方式

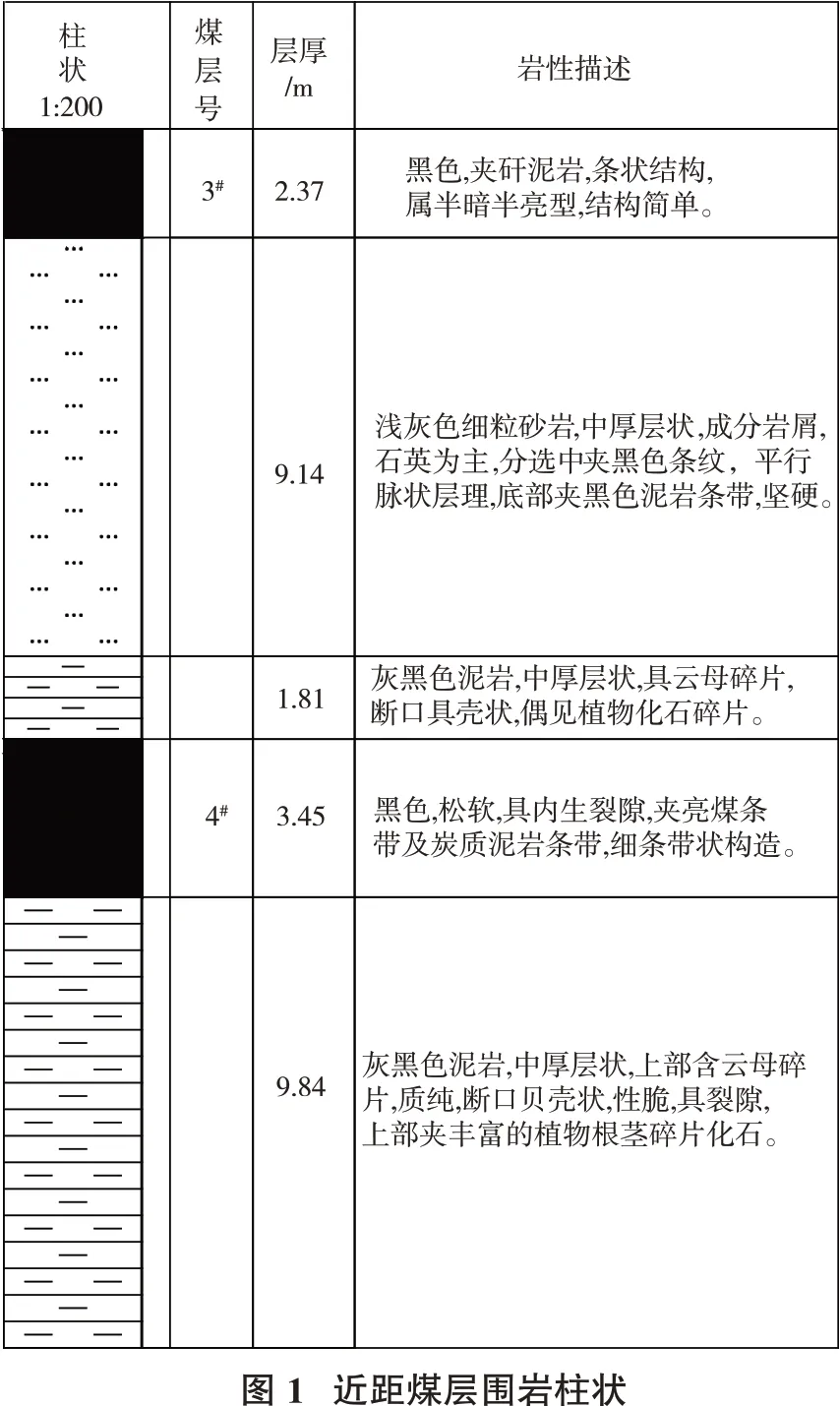

贺西煤矿三采区开采3#和4#煤,上部3#煤层厚度为2.37 m,下部4#煤层厚度为3.45 m,煤层间距为10.95 m,为典型近距煤层[12],见图1。

下部4#煤层3412工作面位于上部3#煤层3310和3312这2个工作面采空区下,其中3412运输巷内错50 m布置于3312工作面采空区下,3412材料巷内错10 m布置于3310工作面采空区下,见图2。由此可见,3412工作面2条回采巷道均位于采空区下低应力区。

1.2 3412材料巷支护形式与参数

3412材料巷尺寸为4 500 mm×2 700 mm(宽×高),图3为支护形式与参数,顶板布置6根屈服强度为335 MPa、规格为φ20 mm×2 400 mm的低强度螺纹钢锚杆,间排距为850 mm×900 mm,锚杆初始预紧扭矩190 N·m;顶板布置3根抗拉强度为520 kN、规格为φ21.6 mm×6 300 mm的强力锚索,间排距为1 100 mm×1 800 mm,预紧力为100 kN;两帮各布置3根屈服强度为235 MPa、规格为φ16 mm×1 800 mm的低强度圆钢锚杆,初始预紧扭矩为150 N·m。

1.3 存在问题

3412材料巷掘进期间采用锚杆支护(图3),回采期间用架棚加强支护,但仍然出现较大变形与破坏,支护效果并不理想。尽管3412材料巷位于采空区低应力环境,但因受到上部3#煤层采动影响,下部4#煤层回采巷道围岩易离层失稳,而材料巷顶板采用φ20 mm、极限强度约为136 kN的锚杆支护,锚杆初始预应力约为2.0 kN[13],两帮采用φ16 mm、抗拉强度约为61 kN,锚杆初期预应力约为1.0 kN[13],而且托板不适合与锚杆杆体兼容配套,严重消弱锚杆支护系统控制巷道围岩的效能。由此可见,低强度、低预应力锚杆支护体系尚不足以控制近距采空区下巷道浅部围岩离层松动,加之工作面回采超前采动应力作用,导致材料巷深浅部围岩整体发生强烈变形破坏。

2 锚杆托板

2.1 旧式锚杆托板

锚杆支护系统中托板起着传递扩散锚杆预应力的核心作用,对发挥锚杆支护体系控制围岩效果具有重要影响[14]。贺西煤矿锚杆托板采用蝶形设计,规格为φ120 mm×8 mm,板厚为8 mm,底面承载面积为113 cm2,见图4。旧式锚杆托板存在以下主要设计缺陷。

(1)旧托板孔口直径为20 mm,直径为20 mm的锚杆杆体刚好穿过孔口,容易导致托板孔口卡住锚杆杆体,引起锚杆杆体受剪、扭、弯等综合应力作用而发生破断。

(2)旧托板孔口因无倒角,无法配套使用调心球垫,不仅不利于锚杆预应力的高效转化,而且起不到调节锚杆偏载的作用,导致锚杆安装后容易造成锚杆螺纹段弯曲断裂[14]。

图5为旧托板载荷—位移变化曲线,可见旧托板最大承载力平均约为127 kN,依据《煤矿巷道锚杆支护技术规范》[15],旧托板承载力应不小于锚杆杆体极限载荷,贺西煤矿锚杆旧托板显然不适合与高强锚杆配套使用;而旧托板最大压缩位移仅为8.49 mm,也不能适应围岩变形起到释放围岩压力的功能。

2.2 新型锚杆托板

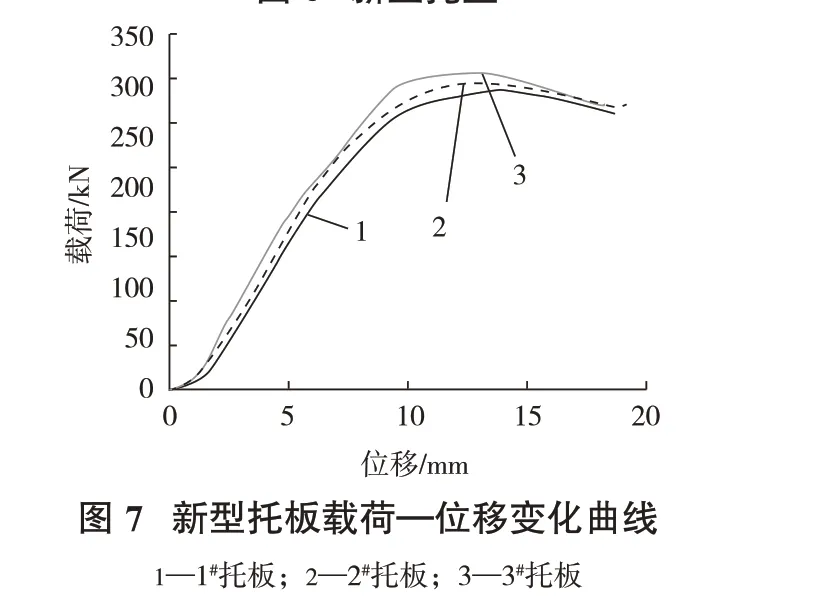

为矫正锚杆托板设计缺陷,优化调整托板外形设计,研制出承载面为方形、板面厚度为10 mm、接触面积为225 cm2、规格为φ150 mm×150 mm×10 mm的拱形托板,见图6。图7为新型托板载荷—位移变化曲线,与旧式托板相比具备以下优势。

(1)新托板承载面由圆形调整为方形,接触面积扩大2倍,板面厚度增加2 mm。新托板最大承载力平均达到300 kN,提高了2.36倍,可满足不同强度等级锚杆配套使用;新托板拱形高度达到30 mm,新托板压缩变形位移明显增加,最大变形量平均达到13.5 mm,增大了1.59倍,适应与锚杆杆体协调变形,保护锚杆杆体受力平稳。

(2)孔口加工成倒角,能够配套调心球垫,调节锚杆偏转角度,防范锚杆偏载后承受复合应力而破断[14]。

3 3412材料巷支护优化

3.1 基本地质概况

选择贺西煤矿4#煤层3412材料巷开展试验,材料巷位于上部3#煤层3310采空区下,3412工作面范围内4#煤层埋深为383~460 m,沿山西组4#煤层顶板掘进,煤层结构复杂,中细条带结构,内生裂隙发育,条痕呈浅黑色,夹矸为泥岩;煤层倾角为3°~7°,平均5°,煤层平均厚度为3.45 m,直接顶为1.81 m厚灰黑色泥岩,老顶为9.14 m厚细粒砂岩,直接底为9.84 m厚浅灰色泥岩,围岩柱状图见图1。

3.2 3412材料巷支护优化

3412材料巷断面仍设计为矩形,尺寸调整为4.2 m×3.2 m(宽×高),采用高预应力、高强度锚杆支护技术。图8为锚杆支护优化设计,顶板布置5根钢号为500#高强度锚杆,规格为φ22 mm-M24-2 400 mm,采用1支MSCK2335型和1支MSZ2355型树脂加长锚固,配套新型可调心拱型高强度托盘,规格为150 mm×150 mm×10 mm,间排距为900 mm×1 000 mm;顶板布置2根高强度锚索,规格为φ21.8 mm-1×19 mm-5 300 mm,配套高强度拱形托板,规格为300 mm×300 mm×14 mm,采用1支MSCK2335型和2支MSZ2355型树脂药卷锚固,间排距为1 800 mm×2 000 mm;两帮均布置4根与顶板相同规格锚杆,采用1支MSZ2355型树脂锚固,配套托板与顶板完全相同,采用BHW3-280-450型钢护板及金属网护表。顶帮锚杆预紧扭矩为300 N·m[16],锚索预紧力为200 kN[17]。

3.3 试验效果评价

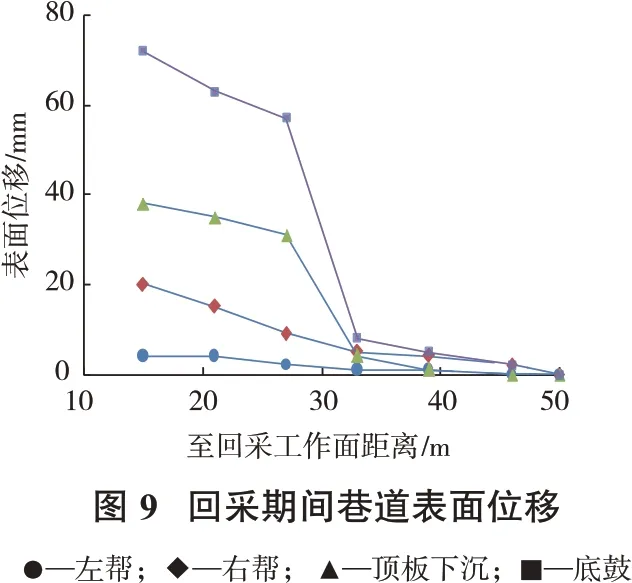

井下试验期间进行巷道表面位移监测,顶底板及两帮表面位移均为零,掘进期间巷道支护效果良好。图9为3412材料巷回采期间表面位移变化曲线,顶板下沉量最大为38 mm,底鼓量最大为72 mm,占巷高的3.44%;两帮移近量最大为24 mm,占巷宽的0.46%,很好地满足了3412工作面回采使用。

4 结论

(1)贺西煤矿近距采空区下回采巷道锚杆强度低、预应力小及其与托板不兼容等因素导致锚杆支护系统控制围岩效果差,引起巷道出现较大变形。而托板承载力小、协调变形能力弱,与锚杆杆体不兼容为引起锚杆支护体系控制围岩效能差的内在因素。

(2)研制出方型托板,托板厚度增加2 mm,底面接触面积扩大2倍,承载力提高2.36倍,协调变形能力增加1.59倍,适应与不同强度等级锚杆兼容配套使用。

(3)优化3412材料巷锚杆支护技术,现场应用取得良好效果,为类似地质条件近距煤层采空区下回采巷道支护提供参考。