某锰矿采场极限跨度计算分析方法研究

2021-12-17郑旭潘健尹裕

郑 旭 潘 健 尹 裕

(1.新疆喀拉通克矿业有限责任公司;2.中钢集团马鞍山矿山研究总院股份有限公司)

采场的极限跨度和矿柱的支撑能力是空场法采矿保证采场稳定的两大要素。采场跨度的合理设计直接影响到采场的生产安全,并对开采经济效果和矿石回采率有很大影响。

目前已有很多文献给出了采空区的处理方法和采场顶板安全厚度的计算方案,但关于采空区跨度还没有统一的确定方法。影响采场跨度的因素很多,外在因素包括开采方式、采矿方法、爆破震动和地表水侵蚀等,内在因素主要是岩体自身结构和矿床赋存条件,这些内外因素导致确定顶板安全厚度和跨度存在众多不确定性[1-4]。本次研究采用理论计算法和数值模拟2种方法对采场跨度进行分析。

1 矿山概况

某锰矿生产规模为10万t/a,采用平硐—斜坡道—盲斜井联合开拓。该矿层赋存较稳定,矿体倾角为21°,矿体厚度为1.34 m。该锰矿自建矿投产以来,均采用房柱式采矿方法对矿床进行开采。矿块沿矿体走向布置,走向长50~60 m,由于矿体较缓,矿块斜长大,超出单电耙耙距,因此对于斜长超过60 m的矿块采用分段开采。矿块之间留连续间柱,宽3 m,矿块内每隔8 m划分采场。采场内各分段及上下采场间留连续分段矿柱或连续中段矿柱,矿柱宽3 m。采场沿中央轴线布置切割或凿岩上山。矿房回采后的采空区顶板在一定的矿房跨度下,只检查处理浮石,不支护;局部不稳固处可采用预留矿柱或者人工矿柱进行支护。采空区处理方式为封闭,即矿块回采结束经验收合格后,及时封闭该采场采空区的所有通道,并做好禁止进入明显标志,防止人员误入而发生事故。

矿山目前矿块内矿柱尺寸为3 m×4 m,矿柱间排距为5 m×4 m,采场跨度较小导致矿石损失率较高,所以亟需对该锰矿采场的极限跨度进行研究,以提高矿石回收率。

2 基于理论计算法的采场极限跨度确定

2.1 弹性力学薄板理论

该锰矿矿体缓倾斜,顶板炭质页岩呈层状分布,采用房柱法采矿。因此,可采用弹性力学薄板理论,计算上部顶板岩层的最大拉应力,使其与抗拉强度相等来求解矿房极限跨度[5-6]。

如图1所示,假设采场由4个点柱支撑,可将采空区顶板看作是薄板理论中的板,对采空区顶板进行分析,方形薄板的边长为L,可以看作是采场的跨度,板的厚度为δ,可以看作是采空区上覆岩层的厚度,并建立力学分析模型。

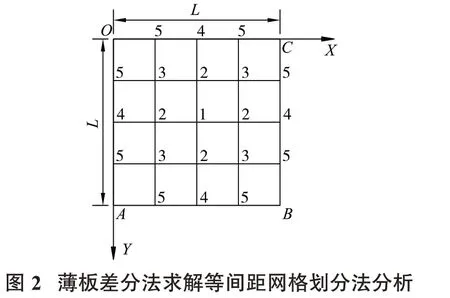

根据弹性力学薄板理论,可求得薄板中应力分量σx、σy、弯矩Mx、M y与横向剪力Fsy、Fsx。分析模型如图2所示,假设采空区顶板是边长为L的薄板,将每边按照L/4的间距划分,顶板上部受上覆岩层重力的均布荷载q。图2中同一数字表示该点处的位移及应力分量均相同,可以看出点1的位移和应力值最大,点5的位移值和应力值最小。

根据矿山的实际情况,采场内矿柱为点柱,采空区被4个点柱所支撑,采用薄板理论对其进行分析时,可将顶板的四边(除去4个矿柱)看作是自由边,4个角点处可认为是简支边。板的四边均为自由边,边界面剪力设为零,力矩也为零。

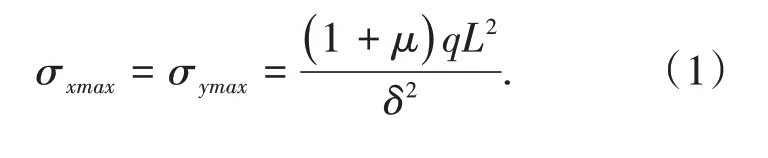

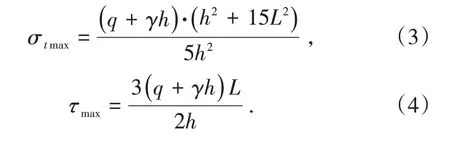

应用差分公式,得到薄板上弯矩公式,最终得到薄板内最大拉应力,有

运用太沙基理论公式估算顶板上部的覆岩均布荷载,代入上式中,得到

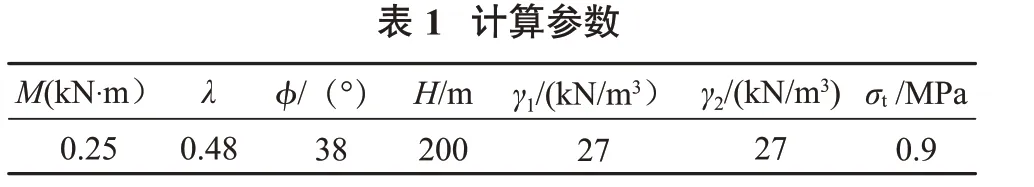

式中,σx,max为X方向最大拉应力,Pa;σy,max为Y方向最大拉应力,Pa;σt为抗拉强度,Pa;μ为采场顶板岩体泊松比;q为采场顶板均布荷载,N;L为矿房跨度,m;δ为顶板厚度,m,矿体顶板为南华系下统大塘坡组Nh1dt1,厚度为7~22 m,按10 m计;λ为上覆岩体平均侧压力系数;φ为上覆岩体平均内摩擦角,(°);H为空场深度,m;γ1为上覆岩体平均容重,kN/m3;γ2为空场顶板岩体容重,kN/m3。参数取值见表1。

?

该锰矿矿体距地表平均埋深为200 m,根据顶板岩体的相关参数以及顶板内最大允许拉应力,得到采场极限跨度为10.5 m。

2.2 考虑岩梁自重弹性力学简支梁理论

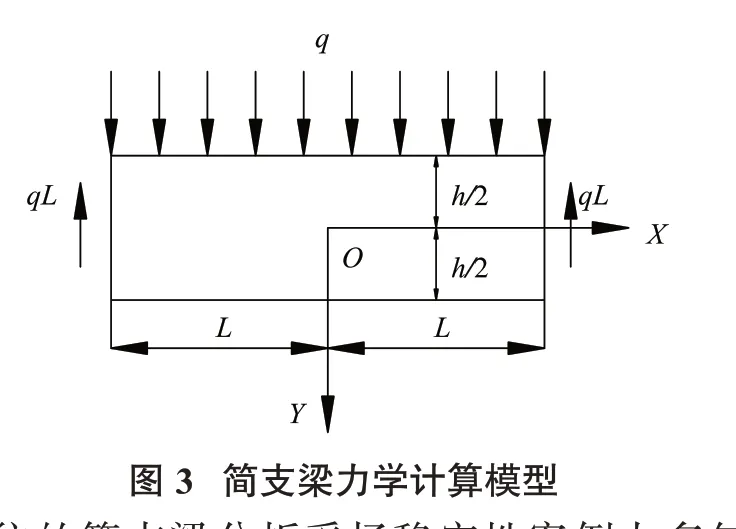

将采空区顶板岩层看作上部受均布荷载的简支梁,依据简支梁理论模型,建立采场极限跨度力学计算分析模型,如图3所示。假设顶板岩层厚度为h,即梁深度为h;矿房跨度为L,即梁长度为2L;梁上部受到采场顶板均布荷载q;为便于分析,梁宽度取为1单位。

以往的简支梁分析采场稳定性案例大多忽略了岩层的自重力,均按照只受上覆岩层的荷载作用来计算,这样使得计算结果不准确[7-8]。本次计算将岩层的自重应力分量和上覆岩层应力分量叠加,得出更加符合实际的应力分量表达式,并分析计算出顶板岩层中的最大拉应力及剪应力,求得岩梁的最大拉应力和最大剪应力。

此处以顶板内最大允许拉应力为判据,将岩梁上部所受均布荷载q采用太沙基理论公式计算,得到拉应力为

该锰矿矿体平均埋深为200 m,根据顶板岩体的相关参数以及顶板内最大允许拉应力,得到采场极限跨度为12 m。

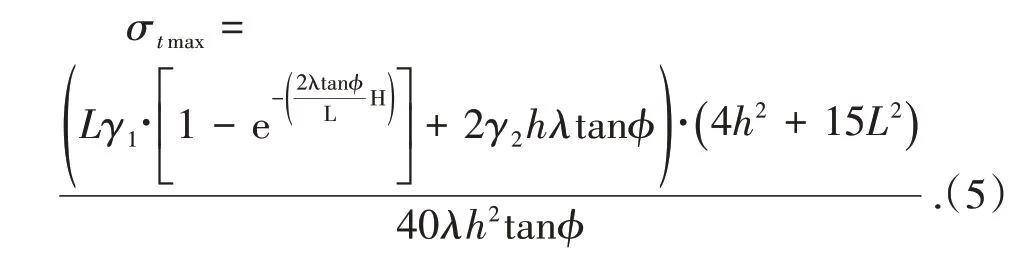

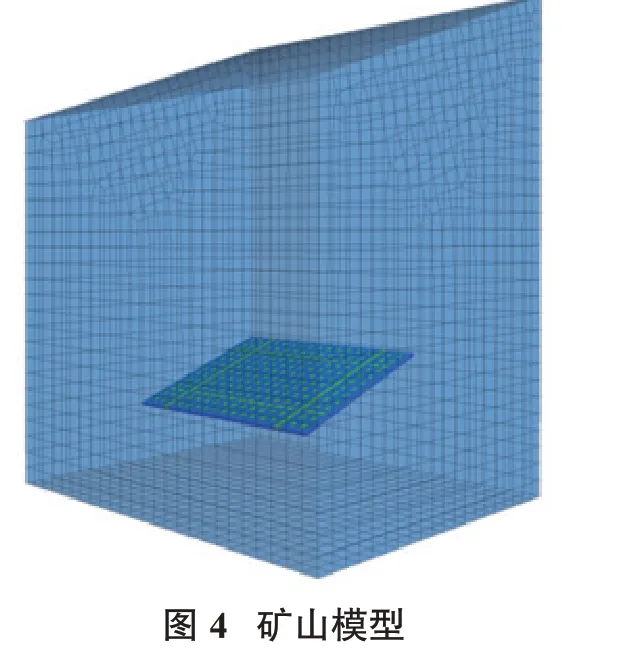

3 基于数值模拟法的采场极限跨度确定

第2节内容主要采用理论计算法对矿山采场跨度作了分析,为多角度分析与验证计算结果,遂采用数值模拟方法对理论计算结果进行对比验证。为研究该锰矿井下采场的极限跨度,合理模拟开采卸荷过程十分关键,本次采用FLAC3D软件对该锰矿井下采场的极限跨度进行三维数值计算。

3.1 模型简化

该锰矿地层岩性为沉积岩,呈层状分布,产状稳定,无大的构造,工程地质条件复杂程度为中等类型。由于矿山地层与构造信息较为简单,且本研究对象仅对采场最大跨度作详细研究。因此,该锰矿数值三维模型简化如下。

(1)采场跨度的影响因素主要为矿柱与顶板岩体的稳定性,且地层厚度较厚,因此三维数值模型中,地层仅建立顶板围岩与矿体2种岩性。

(2)矿体呈层状分布,产状较为稳定,因此以矿体平均倾角建立矿体,矿体厚度设为2 m。矿体内有砂矿存在,厚度变化较大。建立数值模型时,仅在矿体中间建立0.67 m厚的砂矿矿体。

(3)矿山开采范围较大,为简化计算,仅建立单个采场做研究计算。采场边缘的稳定性受边界效应影响,因此主要研究采场中央区域顶板与矿柱的稳定性。

?

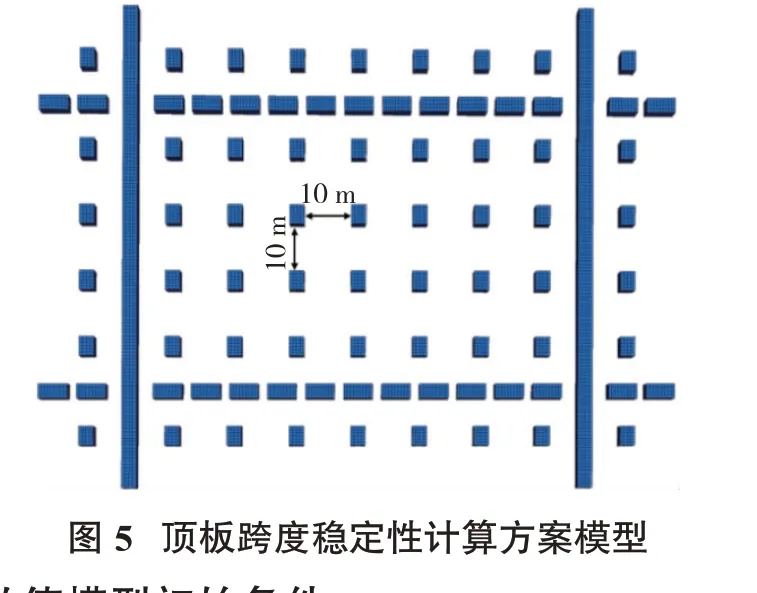

3.2 数值计算方案与模型建立

根据采场跨度理论计算的结果,建立采场矿柱(3 m×4 m)数值模型(图4),矿柱间距走向、倾向方向均为10 m(图5)。该数值模拟试验主要验证理论计算的可靠性,为减小矿柱强度对顶板的影响,将矿柱强度参数设置为顶板岩体强度。

3.3 数值模型初始条件

(1)本构模型。假设模型岩体均为理想弹塑性连续介质,分析采用摩尔-库伦模型。摩尔-库伦破坏准则考虑了正应力或平均应力作用的最大剪应力或单一剪应力的屈服理论,即当剪切面上的剪应力与正应力之比达到最大时,材料发生屈服破坏,其适用于大多数岩体力学工程计算。

式中,σ1为最大主应力,MPa;σ3为最小主应力,MPa;φ为内摩擦角,(°);C为介质黏聚力,MPa;f s为破坏判断系数。

(2)应力条件。本研究初始应力场采用自重应力。

(3)边界条件。根据采场的实际条件,本次模型的边界条件确定:模型四周平面中,X法向平面施加X向约束,Y法向平面施加Y向约束;模型底部平面施加Z向约束;模型顶面为自由面,不施加约束。

(4)各岩体物理力学参数如表2所示。

上述理论法计算得到白石溪锰矿顶板跨度可取10~12 m,此处数值模型内采场跨度设置为上述范围的保守值,即10 m。

3.4 模拟结果分析

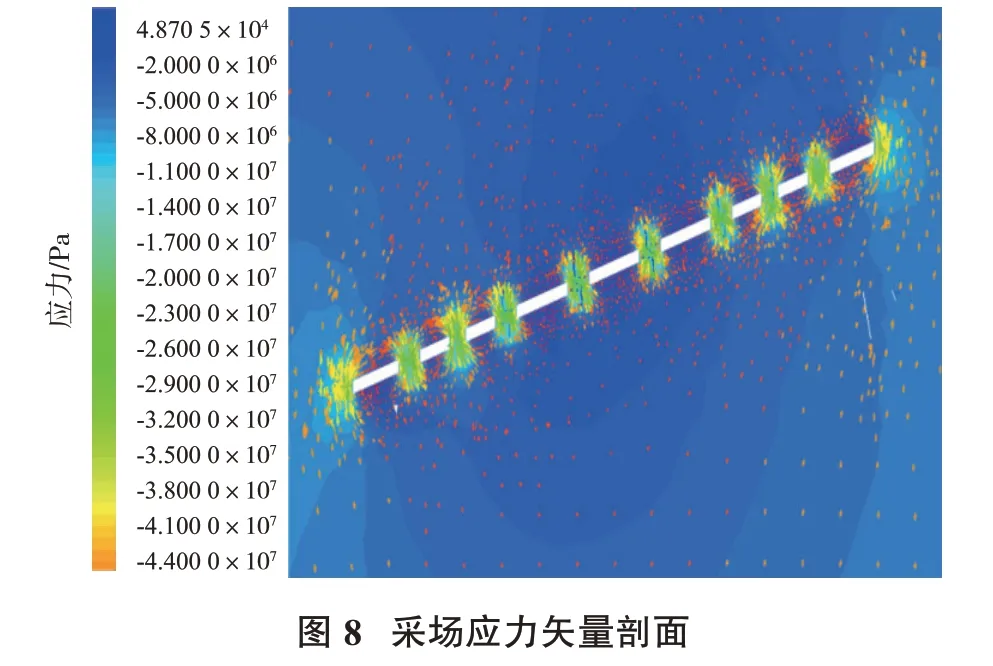

(1)应力分析。图6为采场顶板内拉应力云图,顶板内最大拉应力为0.84 MPa,小于顶板岩体抗拉强度0.9 MPa。采场顶板内,拉应力分布范围较小。图7为矿柱内最大主应力云图,采场内最大主应力为42 MPa,小于该岩体抗压强度64 MPa。采场内最大主应力位于采场中的点柱内,点柱承担了上覆岩层的压力,上覆岩层压力未发生应力转移。而顶底柱与间柱由于与顶板接触面积大,因而矿柱内压应力较小。应力集中现象如图8所示,其顶底柱及间柱承担了采场内应力转移来的压应力。

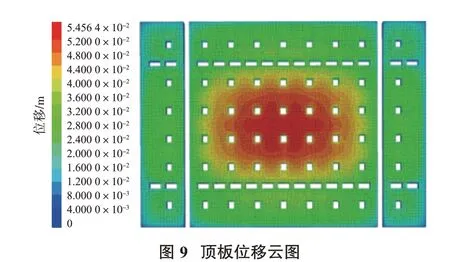

(2)位移分析。由图9可得,采场顶板最大位移值为5.5 cm,采场中央位移值最大,采场四周位移值最小,与弹性力学薄板理论的分析结果(图2)一致。

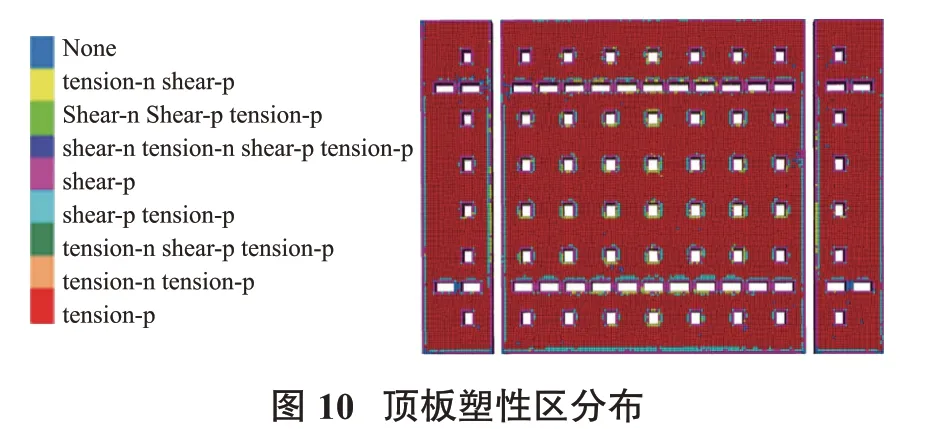

(3)塑性区分析。图10显示,顶板岩体破坏方式有拉伸破坏和剪切破坏,但主要以拉伸破坏为主。

(4)数值模拟小结。若将顶板跨度调整至10 m,并将矿柱强度设置为顶板岩体强度,数值模拟结果显示采场内顶板拉应力约为0.84 MPa,小于其抗拉强度,采场处于稳定状态。说明该锰矿在以上条件下采场最大跨度可达10 m,但最终决定采场是否稳定的关键因素在于采场内点柱的稳定性。

4 结 论

(1)采用弹性力学薄板理论计算采场顶板极限跨度为10.5 m;采用弹性力学简支梁理论计算采场顶板极限跨度为12 m。

(2)通过数值模拟法验证10 m的采场跨度,结果表明当矿柱强度与顶板强度一致时,采场处于稳定状态。