煤峪口矿 81020综放工作面顶煤爆破弱化技术研究与应用

2021-12-17王志武

王志武

(晋能控股煤业集团 四老沟矿,山西 大同 037000)

1 工程概况

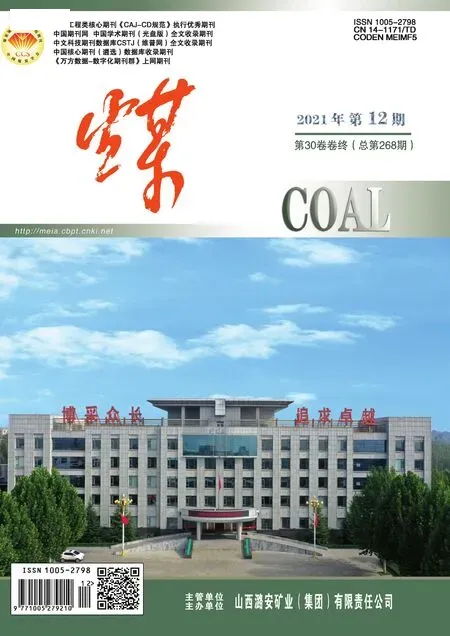

同煤集团煤峪口矿81020工作面位于井下410盘区南部,工作面北部为81018工作面采空区、南接81022工作面(现掘进)、西接11号、12号层410盘区轨道巷、东隔矿界与忻州窑矿相邻;工作面开采11号、12号煤层,煤层厚度为7.4~8.9 m,平均厚度为8.1 m,平均倾角为2°,煤层硬度f为2.6,煤层顶底板岩层特征如图1所示。

图1 煤层顶底板岩层柱状

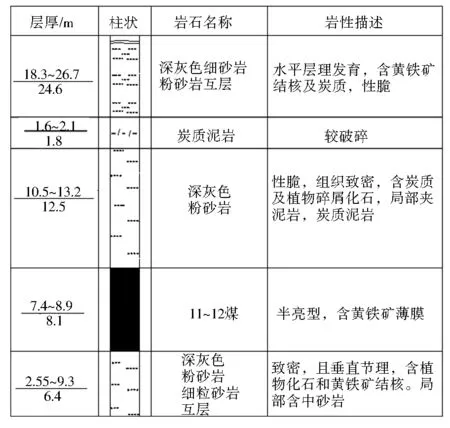

81020工作面长度为155.6 m,可回采长度为410 m,采用综合机械化放顶煤采煤方法,机采高度为2.9 m,放煤高度为5.2 m,循环进度为0.5 m,放煤采用一刀一放、单轮间隔顺序放煤法。81020工作面采用四巷布置,两回采巷均沿着11号、12号层底板掘进,工艺巷及顶回风巷沿11号、12号层顶板掘进,具体工作面平面位置如图2所示。由于煤层较为坚硬,顶板属于坚硬顶板,现为提高顶煤的回收率,拟采用深孔预裂爆破技术对顶煤进行弱化,特进行顶煤爆破弱化技术的研究与分析。

图2 工作面布置平面示意

2 顶煤爆破弱化机理分析

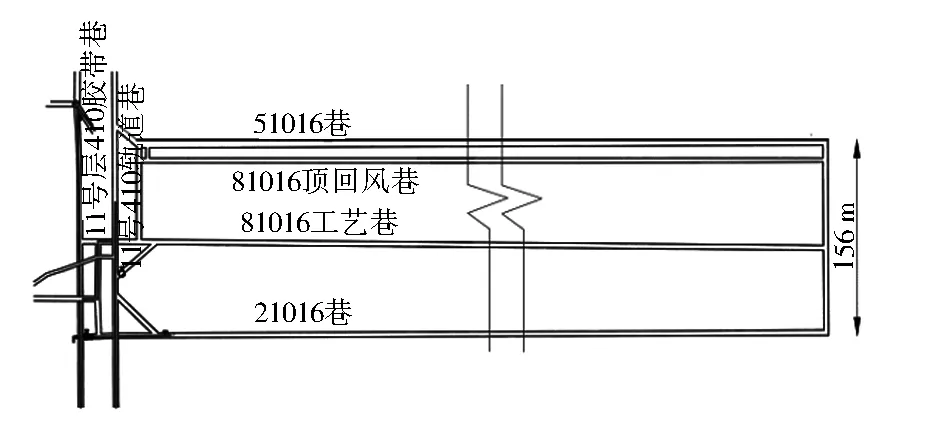

针对坚硬煤层综放工作面,放煤作业时顶煤由于硬度较大,易出现顶煤难以垮落,回收率较低的现象。为破坏顶煤完整性、提升顶煤回收率,采用爆破技术对顶煤进行弱化,炸药爆炸时产生的爆炸冲击波和爆生气体会联合作用在煤体中,根据相关理论研究可知[1-3],当炸药在无限大且均质的煤体中爆破时,此时煤体中部将会形成以炸药为中心由远至近的破坏区域,根据各个区域破坏程度的不同可划分为粉碎区、裂隙区和弹性区,具体爆破后分区如图3所示。

图3 煤岩体在爆炸荷载下分区

粉碎区主要是爆炸冲击波在炮孔附近煤体作用下粉碎产生的区域,粉碎区的半径较小,其一般为药包直径的数倍。裂隙区主要是爆炸应力波压缩周边煤体,周边煤体在应力波作用下产生径向裂隙拉伸形成的区域,该区域范围一般为药包直径的十几倍。裂隙区以外的煤体,其在应力波状态和爆生气体的共同作用下形成的准静态应力场,不足以使得该区域的煤体产生破坏,煤体在应力作用下只能以煤体质点弹性振动的方式向外传播,该区域可称为弹性振动区。

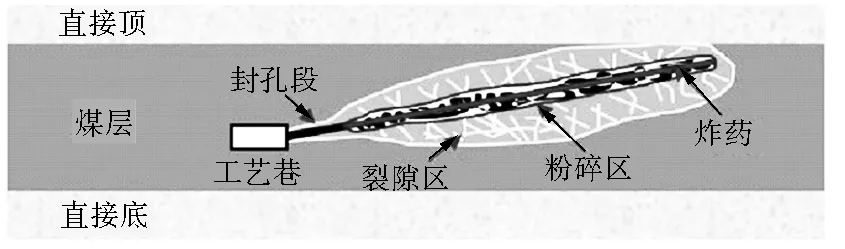

顶煤在进行深孔爆破时,爆破作用会有效弱化顶煤,当爆炸柱状药包起爆后,煤岩体在爆炸应力波及爆生气体膨胀应力联合作用下,煤体会发生首次损伤破坏现象,当爆生气体传播至煤岩体后,其会在裂缝边界产生一定的压力加载,该压力加载会进一步引起煤岩体的二次损伤破坏。顶煤在一次损伤破坏阶段重点在于造新缝,此时顶煤爆破弱化没有自由面,因此在该阶段产生的裂缝及损伤带主要由应力波直接加载导致;煤体在二次损伤阶段,在该阶段煤体内裂隙不断扩展,当爆生气体楔入新生裂缝后,其会对裂缝两侧施加较高的压力,其能够导致裂隙继续向前扩展,具体顶煤爆弱化如图4所示。

图4 顶煤爆破弱化示意

3 爆破方案及效果

3.1 爆破方案

3.1.1 顶煤松动预裂爆破范围

81020工作面采用在工艺巷远离工作面煤壁打眼爆破松动法,超前工作面煤壁20 m以外预爆破,对顶煤起到预裂和破碎作用,待开采时又能利用采动引起的超前支撑压力二次破碎顶煤。

3.1.2 预裂爆破炮孔布置

因该工作面顶煤比较厚,在工艺巷分别垂直于巷道两帮按单排眼布置,孔间距为1.0 m,炮孔距巷道顶板1.2 m,施工范围通尺至停采线20 m。装药孔的长度确定:从工艺巷向两头打钻,顶回风巷留10 m煤柱,胶带巷留10 m煤柱。装药孔的封孔长度10 m。煤体预爆破孔的布置方式及主要技术特征:①施工钻具为KHYD75dIA-3KW矿用隔爆电动岩石钻,孔径63 mm;②根据煤层厚度,炮孔布置为在工艺巷分别垂直于巷道两帮按单排眼布置,孔水平间距为1.0 m,孔距巷道底板1.2 m,施工范围通尺至距停采线20 m;③煤体预爆破孔施工必须超前工作面煤壁20 m以上;④依据410盘区已采面的经验确定煤体爆破孔的参数见表1。

表1 煤体爆破孔参数

具体81020综放工作面顶煤深孔预裂爆破钻孔布置形式如图5所示。

图5 顶煤弱化爆破钻孔布置示意

3.1.3 装药、联炮、封孔、爆破

1) 装药:采用正向装药结构,使用Ⅲ级煤矿许用粉状乳化炸药,规格为D50 mm×500 mm,重量为1 kg。

2) 联炮:每孔使用单个瞬发雷管,孔与孔之间用串联方式联接。

3) 封孔:导爆索导爆,封泥使用水炮泥及粘土,封泥分两次进行,第一次先封至距孔口0.8 m处,第二次封土时先将雷管与导爆索捆好,塞入该空段内,再封泥,直到封满捣实,将外露雷管脚线短路。具体爆破钻孔正向装药结构如图6所示。

图6 爆破钻孔正向装药结构示意

3.1.4 爆破施工

1) 爆破超前工作面水平距离不得小于20 m。在开采初期,第一次实施煤体预爆破的放炮时间为开切眼初次放顶之后进行。

2) 根据众多研究结论和爆破工程经验[4-6],确定一条巷道一次起爆个数为8个孔,当放炮位置距工艺巷口350 m时,改为一次起爆4个孔。

3.2 效果分析

为有效分析81020综放工作面顶煤采用爆破技术后的弱化效果,采用地震CT的方式分别对爆破弱化前后顶煤的致密性和完整程度进行探测分析,根据探测结果分别得出工作面顶煤在采用爆破弱化前后地震CT波形数据和频谱数据图如图7所示。

图7 顶煤爆破前后地震CT波形和频谱数据

分析图7(a)和7(b)可知,顶煤爆破前,波形在同相轴上的连续性好,且地震波信号的持续时间较长,达到350 ms,这即表明探测区域顶煤致密完整,地震波信号的衰弱速度较慢;从频谱上分析能够看出,顶煤未采取爆破弱化技术时,此时震波信号的主频高且呈现出一致的状态,平均约160 Hz,这能够进一步说明探测区域煤体的完整致密性。

分析图7(c)和7(d)可知,顶煤爆破后,地震波在顶煤同相轴的连续性出现较大幅度的降低,震波信号在顶煤中的持续时间也出现一定程度的下降,从频谱分析可知,震波信号的主频与深孔爆破前相比较为分散,爆破后主频主要在100~180 Hz之间,综合上述分析可知,煤体在经过深孔爆破后,测区范围内顶煤的完整性被破坏,煤体强度降低,爆破对顶煤产生了有效的弱化。

另外在81020工作面回采期间,通过现场观测、收集分析的方式对爆破前后的顶煤回收率进行对比分析,结果可知,顶煤未采用弱化报破技术前,其顶煤回收率仅能够达到61%,当顶煤采用弱化爆破技术后,顶煤回收率能够达到89%,顶煤回收率大幅提升。

4 结 语

根据81020综放工作面的地质条件,通过理论分析顶煤爆破弱化机理,结合工作面具体参数进行顶煤深孔爆破弱化技术方案的设计,确定预裂爆破范围、炮孔布置、装药结构等参数,根据工作面顶煤爆破前后地震CT和顶煤回收率的对比分析可知,深孔爆破能够有效实现对顶煤的弱化作用。