马道头煤矿8212采煤工作面综合防尘技术研究

2021-12-17李本一

李本一

(晋能控股煤业集团 马道头煤业有限责任公司,山西 左云 037100)

粉尘是煤矿主要危害之一,据统计,矿井生产各环节中综采面的产尘量占 45%~80%[1]。调查发现:主要产尘源处所产生的粉尘中,10 μm 以下的微细粉尘占很大比例,长期工作在高浓度粉尘条件下极可能引发尘肺病[2]。此外,高浓度煤尘还可能引发煤尘爆炸或瓦斯煤尘爆炸事故,爆炸威力比普通瓦斯爆炸更强[3]。为了高效防治采煤工作面粉尘,本文以马道头煤矿8212采煤工作面为例进行综合防尘技术研究,为其他采煤面防尘工作提供指导。

1 8212工作面概况

马道头煤矿位于山西省左云县境内,大同煤田南部,隶属于晋能控股煤业集团。矿井地质资源量为39.7亿t,设计资源储量为21.5亿t,设计可采储量为14.1亿t,年设计生产能力为1 000万t,矿井服务年限为94.3 a。8212工作面主要开采煤层为石炭系5号煤层,赋存较稳定,总厚度为8.16~12.41 m,平均煤厚10.16 m,走向可采长度为600 m,倾向长度为258 m。

8212工作面采用双滚筒采煤机割煤,采煤机滚筒摆动范围为2.7~5.2 m,滚筒直径2.3 m,截深0.8 m,牵引方式为齿轮销轨式,最大牵引力771 kN,最大牵引速度30.2 m/min,装机总功率1 715 kW,使用电压等级3.3 kV。

2 8212综采面粉尘浓度分布

为了高效治理工作面粉尘,首先对割煤过程中的粉尘分布情况进行了现场实测,以采煤机所在位置为原点,顺风流方向为正向。结果如图1所示。可以看出,在两种截割条件下粉尘浓度变化趋势整体是近似的,采煤机下风向10 m处呼尘和全尘浓度均最高,随距离增加,粉尘浓度快速降低而后趋近平缓。逆风时全尘浓度略低于顺风状态,但距采煤机较远时,逆风状态下全尘浓度呈现上升趋势。

图1 8212综采工作面粉尘浓度分布

3 8212综采面综合降尘措施及效果分析

结合采煤机割煤过程中的粉尘浓度分布情况,制定了煤层注水、采煤机内外喷雾、净化水幕帘、架间喷雾、回风巷转载点喷雾的综合降尘措施。

3.1 煤层注水

在8212工作面开采之前20 d组织煤层注水钻孔施工,在回风巷从距开切眼200 m、朝巷口方向依次施工,进风巷从距开切眼285 m、朝巷口方向依次施工,如图2所示。

图2 煤层注水钻孔布置示意

钻孔孔径为65 mm,注水方式采用单向超前长钻孔注水,孔深不小于工作面倾斜长度的2/3,由于8212工作面属特厚煤层,故将钻孔深度确定为160 m,开口位置距地板1.5 m,钻孔施工角度为4°,孔间距为10 m。每个钻孔的注水量按公式(1)计算:

Q=LgBMp(W1-W2)K

(1)

式中:Lg为工作面长度,取258 m;B为钻孔间距,取10 m;M为煤层厚度,取10.16 m;p为煤的容重,取1.45 t/m3;W1为注水后要求达到的水分,一般取4%;W2为煤层原有水分,煤层原有水分按1.8%计算;K为漏水备用系数,一般为1.05~1.08,取1.05。

单个钻孔注水量计算结果为1 188 m3,最终确定在开展8212工作面煤体注水时,每个钻孔的注水量为878.5 m3;考虑受地质条件等因素影响,每个钻孔注水量可上下浮动20%,即702.8~1 054.2 m3。

3.2 喷雾与水雾帘

3.2.1 多点喷雾

利用采煤机机组自带内、外喷雾装置直接向滚筒割煤处喷射,在粉尘刚从煤壁上产生时迅速将其润湿、沉降,达到从源头治理粉尘的目的。割煤作业时内外喷雾同时开启,内喷雾压力设定为3 MPa,外喷雾压力设定为5 MPa。喷头雾化效果如图3所示。在各液压支架间安装支架喷雾和放煤口喷雾装置,其中放煤口喷雾喷射方向朝向落煤窗口。在工作面回风巷各转载机、破碎机处安设喷雾装置,并装设有粉尘密闭罩,防止粉尘外溢。

图3 喷头雾化效果

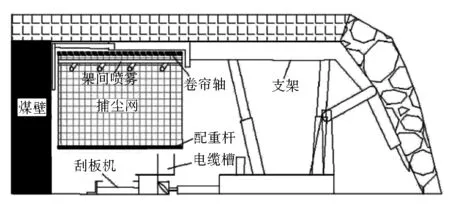

3.2.2 捕尘净化水幕帘

为了治理经过多点喷雾降尘后逃逸出来的粉尘和煤块间相互碰撞产生的粉尘、二次扬尘,在工作面及进回风巷中设置多道捕尘净化水幕帘,如图4所示。在进风巷距进风口50 m范围内设置1道捕尘净化水幕帘、距工作面100~150 m范围内设置1道捕尘净化水幕帘;在回风巷距工作面50 m范围内设置2道捕尘净化水幕帘(间距大于5 m)、距回风口50 m范围设置1道捕尘净化水幕帘。净化水幕喷头迎风流方向,并与风流方向呈45°,开启能覆盖巷道全断面;在割煤、放煤等作业时捕尘净化水幕帘均可自行开启。

图4 捕尘水雾帘示意

3.3 降柱、移架和放煤时的防尘措施

除了采煤机割煤时产生的大量粉尘外,液压支架的降柱、移架、放顶煤及采空区岩石移动过程中也会产生大量粉尘[4];运煤过程中也产生煤尘。为进一步降低工作面煤尘浓度,每4 h冲刷一次支架浮尘,降柱、移架或放顶煤时对本架和上、下风侧邻架同步喷雾。放顶煤时,打开下风侧放煤口喷雾打开,实现对煤尘的全过程治理。

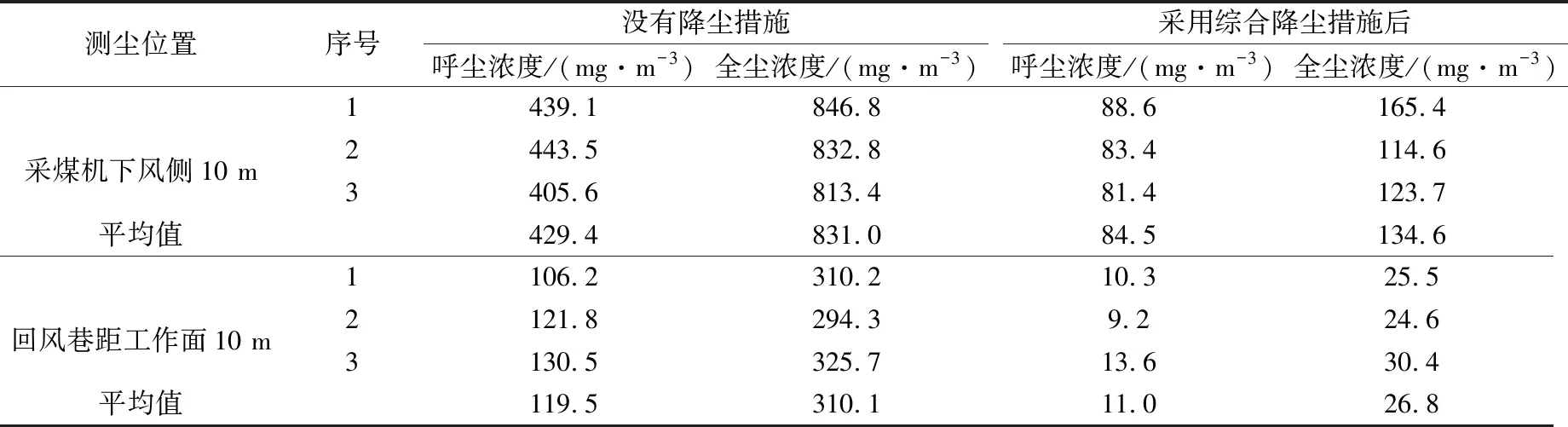

3.4 粉尘治理效果

采用直读式测尘仪测量工作面综合降尘措施的治理效果。根据《煤矿井下粉尘综合防治技术规范》行业标准里对采煤面粉尘测定地点的规定,在采煤机下风侧10 m处、回风巷与工作面相距10 m处分别设定测尘点,采用两台直读式测尘仪同时测定人员呼吸带高度处的呼吸性粉尘和总粉尘浓度。根据《工作场所空气中粉尘测定》规定,为了保证采样数据准确高效,利用短时间采样的办法,采样流量设定为20 L/min,采样时间为15 min。测尘结果如表1所示。降尘率按照公式(2)计算[5]。

(2)

式中:μ为降尘率,%;c1为没有降尘措施时的粉尘浓度,mg/m3;c2为采用综合降尘措施后的粉尘浓度,mg/m3。

表1 各测尘点粉尘浓度

在没有采用降尘措施时,采煤机割煤过程中产生了大量粉尘,采煤机下风侧10 m处全尘平均浓度高达831 mg/m3,呼尘浓度高达429.4 mg/m3;在回风巷道距离工作面10 m处,全尘平均浓度为310.1 mg/m3,呼尘浓度为119.5 mg/m3。根据我国《煤矿安全规程》中关于粉尘允许浓度的规定,全尘最高仅为10 mg/m3,呼尘则为3.5 mg/m3,可以看出,8212工作面割煤产生的粉尘浓度远远高于《规程》允许值,将对工作人员的身心健康产生严重威胁。经过综合降尘措施以后,采煤机下风侧10 m处的全尘平均浓度降低至134.6 mg/m3,呼尘浓度降至84.5 mg/m3,降尘率分别为83.8%和80.3%;而回风巷距工作面10 m处全尘平均浓度降低至26.8 mg/m3,呼尘浓度降至11 mg/m3,降尘率分别为91.3%和90.8%.虽然绝对值未达《规程》规定,但已极大程度上降低了粉尘浓度,减少了粉尘的危害性。

4 结 语

对8212采煤工作面顺风和逆风割煤时的粉尘浓度分布分析结果表明,采煤机下风向10 m处粉尘浓度最高,逆风状态下全尘浓度略高于顺风状态。结合工作面实际,提出了以煤层注水和采煤机内外喷雾为主,以支架架间、放煤口、转载机、破碎机等多点喷雾为辅的综合防尘措施。现场实测结果表明,利用综合降尘措施后,采煤机下风侧10 m处的全尘和呼尘降尘率分别为83.8%和80.3%,回风巷距工作面10 m处全尘和呼尘降尘率分别为91.3%和90.8%,极大改善了工作面空气环境,保障了工人身心健康。