有机聚硅氮烷先驱体陶瓷涂层的耐高温氯腐蚀性能

2021-12-17王杰佟世琪王进卿杨菘杰潜培豪王智猛池作和

王杰,佟世琪,王进卿,杨菘杰,潜培豪,王智猛,池作和

(中国计量大学计量测试工程学院,杭州 310018)

2017年我国城市生活垃圾清运和处理量超过2亿t[1],生活垃圾对环境造成了恶劣的影响,垃圾处理问题已经成为全球性问题。目前,垃圾焚烧作为垃圾处理的主要手段[2],可实现对垃圾的减量化、无害化和资源化利用[3-4]。

城市生活垃圾的成分复杂,氯含量远超常规燃料,故其焚烧会产生大量的HCl、Cl2及其他碱金属氯化物。HCl和Cl2气体具有极强的腐蚀性,会加速锅炉受热面腐蚀,这是造成锅炉受热面金属管壁腐蚀和减薄的重要原因。碱金属氯化物存在于金属管壁的积灰中,高温下能直接与金属管壁发生反应,破坏表面氧化膜,使其不再具有附着性和保护性[5]。高温氯腐蚀具有自活化作用,其腐蚀产物会在氧气作用下生成Cl2,持续对金属进行腐蚀[6]。HCl和Cl2气体造成的气态腐蚀以及碱金属氯化物引起的熔融盐腐蚀,都会导致锅炉受热面减薄、强度降低,严重时会引发爆管事故[7-8],这极大地限制了垃圾焚烧技术的应用和发展。

陶瓷材料具有高稳定性、高强度、耐高温、抗氧化等优异性能[9-12],已经被广泛用于能源、化工、电子等领域。近年来,采用先驱体转化法制备陶瓷复合材料为陶瓷涂层技术的发展开拓了新的途径[13]。先驱体转化法是在一定温度下使陶瓷先驱体聚合物(例如聚硅氧烷[14]、聚碳硅烷[15]或聚硅氮烷等[16])发生高温裂解反应生成陶瓷相产物的新工艺。

国外学者已经对采用先驱体转化法制备陶瓷涂层及涂层性能进行了相关研究。GÜNTHNER等[17]采用全氢聚硅氮烷(PHPS)和二甲基聚硅氮烷(ABSE)在不锈钢板上制得涂层,通过静态氧化试验,发现该涂层可提高钢材的耐高温氧化性能。BARROSO 等[18]运用先驱体转化法,先在厚1 mm的AISI441金属薄片表面喷涂PHPS,在500 ℃下热处理后得到过渡层,然后在其表面涂覆含Zr O2、Zr Si2陶瓷颗粒的有机聚硅氮烷(OPSZ)复合涂层,最后在1 000 ℃下烧结得到先驱体陶瓷涂层。该涂层具有高热稳定性、良好的附着力和较低的导热系数。SCHÜTZ等[19]在13Cr Mo4-5钢表面制备先驱体聚合物转化陶瓷涂层,比较了有无涂层试样在添加FeCl3的HCl气体中的腐蚀情况,结果表明涂层试样表现出良好的耐蚀性。

综上所述,采用先驱体转化法制备的陶瓷涂层可有效提高金属在高温环境中的耐蚀性、抗氧化性,从而延长其使用寿命。该方法适用性广,操作简单,可通过改变先驱体来调节陶瓷涂层的性能,在制备耐高温氧化和耐高温氯腐蚀涂层方面有巨大的潜力。本工作针对垃圾焚烧炉内存在的HCl气体和碱金属氯化物腐蚀问题,以有机聚硅氮烷为先驱体,添加低温玻璃粉和氧化锆粉末,在TP347不锈钢片表面制得先驱体复合陶瓷涂层,并对有无涂层的TP347不锈钢片分别进行HCl气体和KCl堆盐腐蚀试验,采用腐蚀增重分析法,结合扫描电镜(SEM)和能谱仪(EDS)等分析手段,比较了有无涂层试样在不同条件下的耐蚀性。

1 试验

1.1 料浆制备

陶瓷先驱体采用有机聚硅氮烷(KiON HTT1800,Clariant Advanced Materials),溶剂采用乙酸丁酯。先驱体陶瓷涂层原料粉末为:硼硅酸盐玻璃粉(纯度大于99%,平均粒径3~10μm,软化温度小于550 ℃)、氧化锆粉末(纯度大于99%,平均粒径0.2~0.4μm)。氧化锆作为惰性填料,可减少聚硅氮烷裂解过程中产生的体积收缩。玻璃粉可提高涂层的致密性、热稳定性,增强涂层与基材的附着力。为了改善涂层的性能,确保涂层制备过程的可靠性,还需添加分散剂、偶联剂等少量助剂。

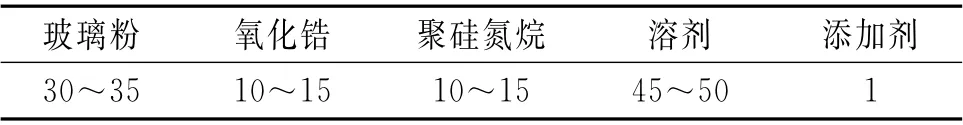

料浆制备工艺如下:陶瓷料浆成分按表1所示比例配置。将料浆搅拌均匀,然后经行星式球磨机湿法球磨1 h,使各组分充分混合后取出,过滤封装待用。

表1 陶瓷料浆的化学组成(质量分数)Tab.1 Chemical composition of ceramic slurry(mass fraction)%

1.2 试样

试验基材选用锅炉过热器管和再热器管常用的TP347 奥氏体不锈钢板,将其切割成尺寸为20 mm×20 mm×3 mm 的方形薄片,再用石英砂对钢片表面进行喷砂处理,之后进行乙醇超声波清洗,参照GB 8923-1988《涂装前钢材表面锈蚀等级和除锈等级》使其除锈等级达到Sa(喷射或抛射除锈)2.5~3。钢片预处理的目的是提高其表面粗糙度,强化基体与涂层的结合。

采用提拉法将陶瓷料浆涂覆在钢片表面,在110 ℃干燥箱内干燥1 h,送入马弗炉内进行700 ℃高温烧结。烧结过程中升温速率和冷却速率均为3 ℃/min,并在700 ℃保温2 h,制得先驱体陶瓷涂层试样(记为涂层试样)。

无涂层试样尺寸为20 mm×20 mm×3 mm,制备时采用砂纸对试样进行打磨抛光后经过乙醇清洗吹干,保证试样具备统一的粗糙度(记为空白试样)。

1.3 试验方法

1.3.1 HCl气体腐蚀试验

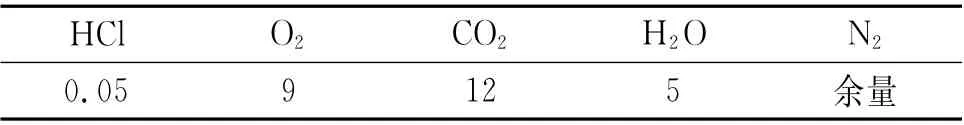

试验温度根据垃圾焚烧炉过热器壁面温度分别选取500,525,550 ℃。模拟烟气成分见表2。如图1所示,HCl气体高温腐蚀试验系统由气体混合器、管式炉和尾气吸收瓶三部分组成。管式炉炉管为石英管,分为预热段和试验段,其加热由可编程控制器控制,控制精度为±1 K,试验时将试样置于管式炉试验段。去离子水加入量由放置于管式炉预热段和试验段之间的微型注射泵控制,设定注射速度,保证水进入炉内时已气化。

表2 模拟烟气组分(体积分数)Tab.2 Composition of simulated flue gas(volume fraction)%

试验过程如下:储气罐内气体通过控制器在混合器内均匀混合,经高温管式炉预热段预热,再与水蒸气协调作用,对试样进行腐蚀,为避免腐蚀气体污染空气,装置尾部需安置NaOH 溶液以吸收腐蚀后的剩余气体。腐蚀试验混合气体总流量为100 m L/min。

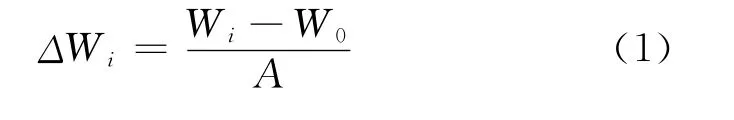

采用增重法表征试样的腐蚀程度,试验周期为24 h,每个试验周期后对试样进行称量,记录试样质量,并按式(1)计算腐蚀质量增加:

式中:A为试样的表面积,cm2;W0为腐蚀前试样的质量,mg;W i为第i次腐蚀后试样的质量,mg;ΔW i为第i次腐蚀后试样单位面积的质量增加,mg·cm-2。

1.3.2 KCl堆盐腐蚀试验

采用堆盐法,即称取一定量的KCl晶体溶于去离子水中,配制成饱和溶液。将KCl饱和溶液用毛刷涂刷在试样表面形成一层液膜,在干燥箱中干燥后取出观察,在没有KCl晶体覆盖的表面进行涂刷修补后干燥,最终保证整个试样表面附着一层KCl晶体。涂覆KCl后试样的总质量记为W0,将其置于马弗炉中,分别在500,525,550 ℃下进行腐蚀试验。试验时间为168 h,每隔24 h取出试样冷却后称量,记为W1~W7。本试验也按式(1)对试样的腐蚀程度进行表征。

采用SU-8010型扫描电镜对腐蚀试验前后试样的表面及截面微观形貌进行观察,利用TEAM Apollo XL型X 射线能量色谱仪对试样截面的元素分布和含量进行分析。

2 结果与讨论

2.1 涂层的微观形貌

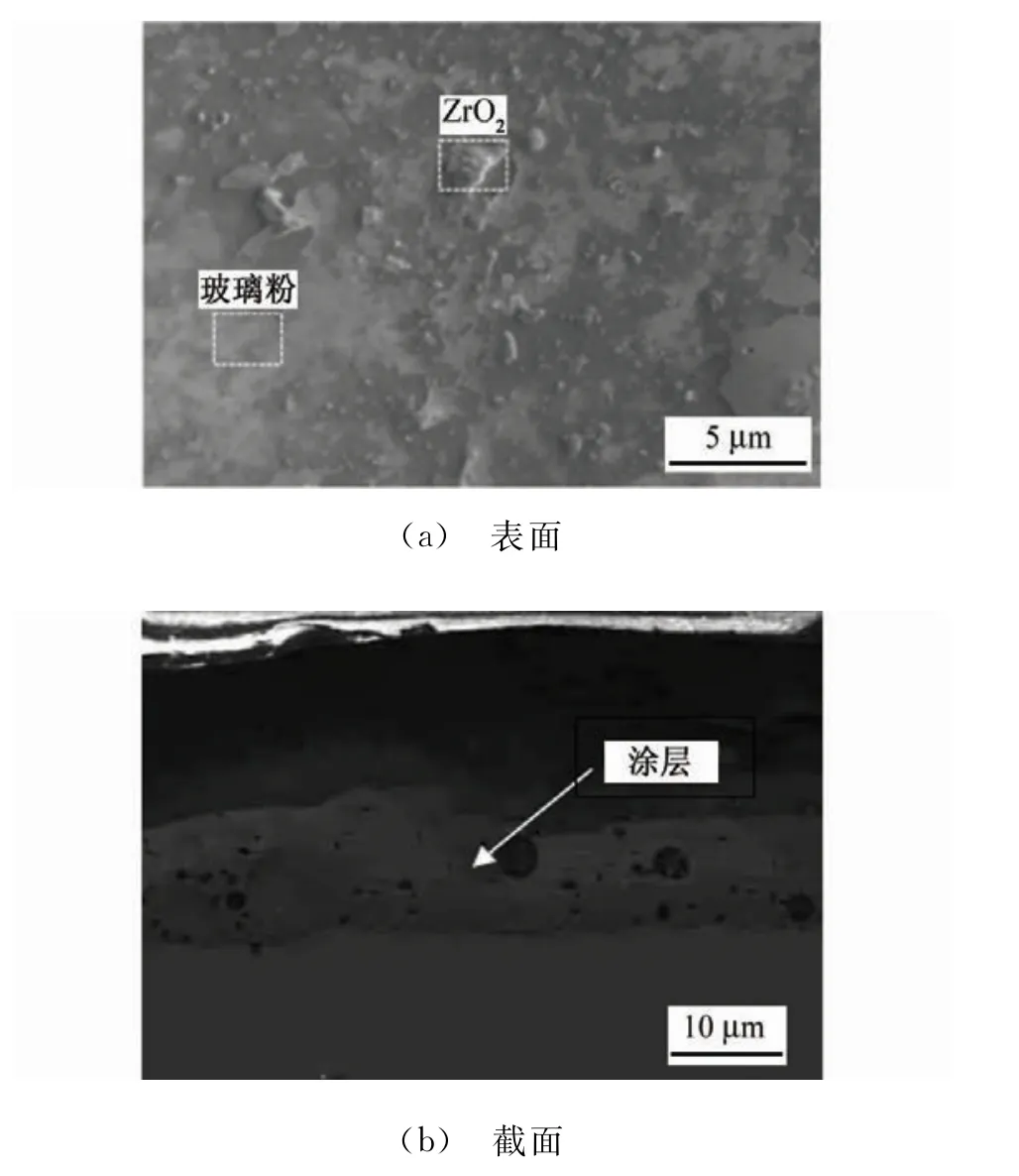

由图2可见,涂层中含有玻璃粉,表面附着氧化锆,涂层表面较光滑致密;涂层与基材紧密结合,其内部存在一些孔洞,尺寸较小,最大的孔洞尺寸不足涂层厚度的二分之一,孔洞大大增强了涂层的抗热震性能。

图2 涂层试样的表面及截面形貌Fig.2 Surface(a)and cross-section(b)morphology of coating sample

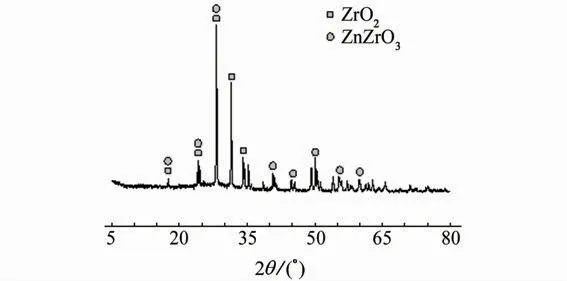

如图3 所示,涂层的主要成分为Zr O2和Zn Zr O3,玻璃粉为非晶体,不存在明显的峰。ZnZr O3是Zr O2和玻璃粉中的ZnO 在高温下形成的共晶体[20]。

图3 涂层试样的XRD 图谱Fig.3 XRD pattern of coated sample

2.2 腐蚀质量增加曲线

2.2.1 HCl气体腐蚀试验

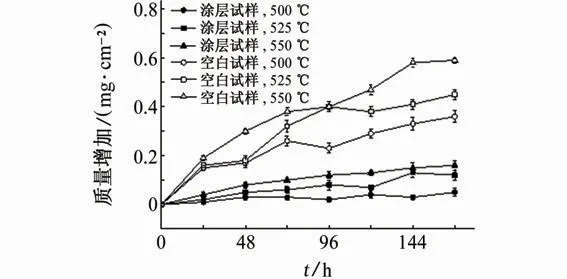

如图4所示,随腐蚀时间的延长,空白试样的质量明显增加,且随腐蚀环境温度的升高,空白试样的质量也增加;经过腐蚀试验后,涂层试样质量小幅增加,其程度明显低于空白试样的。

图4 试样在不同温度HCl气体中的腐蚀质量增加曲线Fig.4 Corrosion mass gain curves of samples in HCl gas at different temperatures

高温HCl气体腐蚀过程中,有无涂层试样的质量增加与腐蚀时间呈抛物线关系,对质量增加曲线按照式(2)进行抛物线拟合:

式中:K为抛物线常数,表征试样的腐蚀速率,K值越大说明试样腐蚀越剧烈;C为积分常数,表征腐蚀反应初始时刻各影响因素对质量增加曲线造成的影响;t为腐蚀时间。

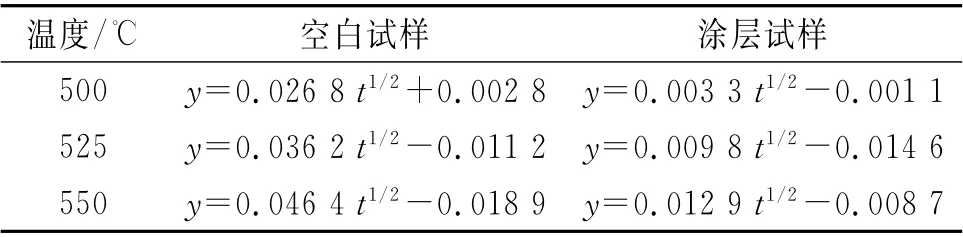

由表3可见,HCl气体腐蚀试验中有无涂层试样的腐蚀速率均随温度的升高而加快,相同温度下涂层试样的腐蚀质量增加速率低于空白试样的。空白试样在500,525,550 ℃的K值分别为0.026 8,0.036 2,0.046 4 mg·cm-2·h-1,涂层试样的分别为0.003 3,0.009 8,0.012 9 mg·cm-2·h-1,其腐蚀速率较空白试样的均有所降低。

表3 HCl气体中试样的腐蚀质量增加曲线拟合结果Tab.3 Corrosion mass increase curve fitting results of samples in HCl gas

2.2.2 KCl堆盐腐蚀试验

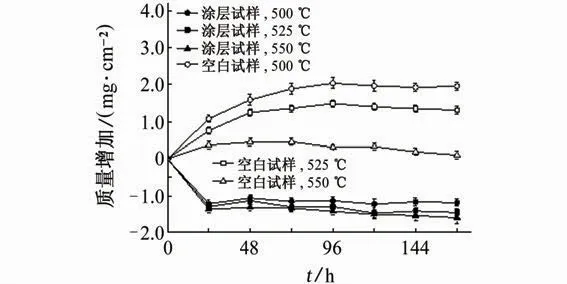

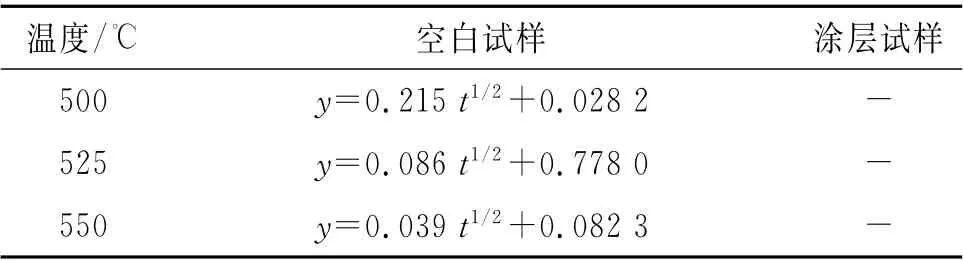

由图5可见,空白试样的质量随腐蚀时间的延长呈先增加后减少的趋势、随着腐蚀温度的升高呈减少的趋势。涂层试样在前24 h内质量减小后基本处于稳定状态,故不进行曲线拟合。对于空白试样的质量增加曲线进行抛物线拟合,见表4。其在500,525,550 ℃环境中的K值分别为0.215,0.086,0.039 mg·cm-2·h-1,质量增加速率随温度的升高反而降低。

图5 试样在不同温度KCl堆盐中的腐蚀质量增加曲线Fig.5 Corrosion mass gain curves of samples in KCl heap salt at different temperatures

表4 KCl堆盐中试样的腐蚀质量增加曲线拟合结果Tab.4 Corrosion mass increase curve fitting results of samples in KCl heap salt

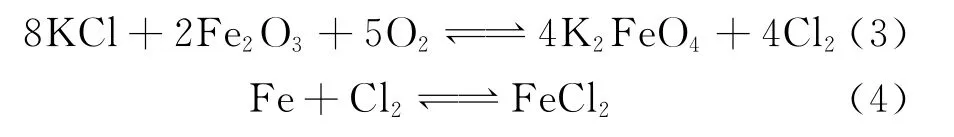

在高温KCl堆盐环境中,试样表面氧化膜会发生腐蚀并反应生成氯气,氯气扩散至试样内部会造成试样的进一步腐蚀。腐蚀过程会生成低熔点和高蒸气压的腐蚀产物(如FeCl2),温度越高,腐蚀产物蒸气压越高,挥发速率越快,故腐蚀质量增加速率随温度的升高反而降低[21-22]。反应原理如式(3)和式(4)所示。

涂层试样在前24 h的腐蚀过程中均有质量损失,这主要由于涂层中残余的有机成分在高温下氧化挥发。腐蚀后期涂层试样的质量基本不变,说明涂层具有极高的稳定性并且能有效阻止KCl对金属的腐蚀。

从HCl气体和KCl堆盐腐蚀试验中试样的质量增加曲线还可以看出,涂层的耐高温氯腐蚀性能显著提高,而且KCl对试样的腐蚀程度高于HCl对试样的,并且在KCl腐蚀试验中,空白试样的质量先增加后减小,因此需对KCl堆盐腐蚀后的有无涂层试样进行扫描电镜观察和能谱分析。

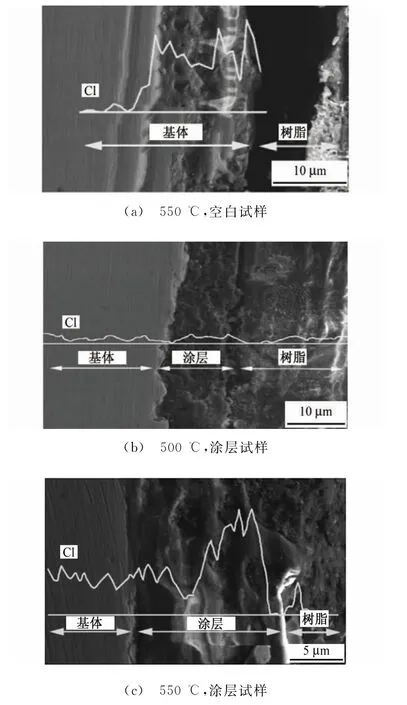

2.3 KCl堆盐腐蚀后试样的微观形貌

由图6(a)可见,在550 ℃KCl堆盐环境中,KCl破坏了氧化膜与基体的黏附性和氧化膜的致密性,故空白试样外侧氧化膜裂纹较多,易剥落。Cl元素主要存在于空白试样外侧的腐蚀区域,这是由于Cl在高温下具有“催化氧化”[21]作用,Cl元素不断向试样内部扩散,因此在空白试样内部Cl含量较高。

由图6(b)可见,在500 ℃KCl堆盐环境中,涂层试样的基体完整,涂层结构依旧致密,说明涂层在此环境中具有极高的稳定性。此外,涂层和基体内部几乎检测不到Cl元素,说明涂层有效阻止了Cl-向基体扩散。

由图6(c)可见,在550 ℃KCl堆盐环境中,涂层试样未发现腐蚀迹象。涂层外侧Cl含量较高,往涂层内侧Cl含量逐渐减少,说明550 ℃时Cl-逐渐向基体扩散,这是因为涂层中玻璃粉的软化温度低于550℃,当服役温度为550℃时,涂层结构会因为玻璃粉的软化而被破坏,Cl-就会穿过涂层扩散至试样内部造成基体腐蚀,因此涂层的使用温度必须小于玻璃粉的软化温度。

2.4 涂层耐氯腐蚀机理

由图2可见,涂层表面均匀致密,与基体紧密贴合,可形成一层致密稳定的防护屏障。图6(b)中涂层及基体中无Cl元素存在,表明在500 ℃条件下,涂层依旧均匀致密,可有效阻止Cl-向试样内部扩散。在550 ℃时涂层结构遭到破坏,Cl-扩散进入试样内部,图6(c)涂层试样内部Cl含量较高。

图6 空白试样和涂层试样在不同温度KCl堆盐中腐蚀168 h后的截面形貌及Cl元素含量分布Fig.6 Cross-sectional morphology and Cl element content distribution of blank sample(a)and coating samples(b,c)after corrosion in KCl heap salt at different temperatures for 168 h

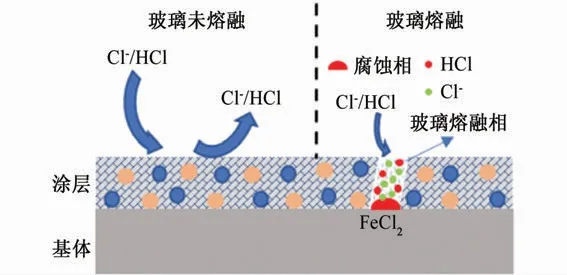

如图7所示,服役温度低于玻璃粉软化温度时,表面涂层致密,可隔离Cl-,起到防护作用。温度升高导致玻璃粉软化,Cl-比较容易通过玻璃相扩散至试样内部,腐蚀内部基体,涂层失去耐氯腐蚀性能。因此,服役温度低于涂层玻璃粉软化温度时,涂层具有优异的耐氯腐蚀性能,若要提高涂层的使用温度,须选用具有更高软化温度的玻璃粉。

图7 涂层耐氯腐蚀机理及高温下的失效原理图Fig.7 Chlorine corrosion resistance mechanism of coating and failure principle diagram at high temperature

3 结论

(1)在HCl气体中,有无涂层试样的腐蚀质量增加曲线均符合抛物线规律,涂层试样的腐蚀速率明显低于空白试样的。在500,525,550℃温度下,涂层试样的腐蚀速率较空白试样的均有所降低,涂层具有优异的防护性能。

(2)在高温KCl堆盐环境中,空白试样的质量随腐蚀时间的延长呈先增加后减小、随着腐蚀温度的升高呈减小的趋势。涂层试样质量在腐蚀初期减小后基本处于稳定,表明涂层对基体腐蚀也具有较好的防护作用。

(3)当温度高于550 ℃时,涂层中的玻璃粉会发生软化,涂层被破坏,Cl-就会穿过涂层扩散至试样内部腐蚀基体,因此陶瓷涂层的使用温度必须控制在玻璃粉软化温度以下。