大型黏胶筒体制造工艺探讨

2021-12-17恒天重工股份有限公司张明

恒天重工股份有限公司 张明/文

1引言

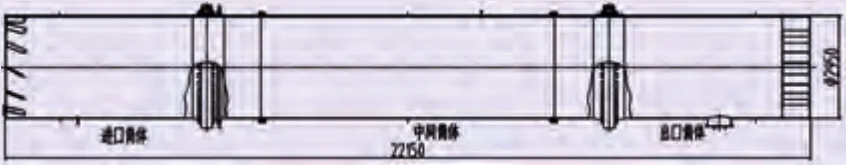

在黏胶短纤生产中,大型回转筒体设备起到重要作用,用于黏胶纤维生产中的老成工序,在碱纤维素制备过程中,对粉碎后的碱纤维素进行连续高温老化,使碱纤维素氧化降解,达到生产需要的碱纤维素聚合度,有利于过滤和纺丝。本文所述筒体是大型回转筒体设备中的典型代表,制造工艺具有普遍性,对同类零件的加工具有指导和借鉴作用。筒体总长22150 mm,外径φ2950 mm,因其体积大,圆度和直线度不易控制。大型回转筒体设备的质量是由筒体焊接质量、滚圈稳定运转、大链轮加工精度所决定。面对市场的激烈竞争,大型回转筒体工艺的开发,对我们提出更高的要求。按照精益制造的生产要求,制定合适的工艺方案,保证制造质量,稳定市场占有率。

2产品工艺分析

筒体由进口、出口和中间筒体三节组成,每节筒体之间用法兰连接(图1)。进出口筒体与滚圈采用烘套方式过盈配合,主传动大链轮安装在进口筒体端,两道滚圈立放在两对支承轮上,通过传动装置带动整个筒体运转。筒体从进料口到出料口有1%的安装斜度,使碱纤维素在筒体内移动时缓慢地向出料口移动,以利于出料。三节筒体连接后,两滚圈与筒体同轴度≤φ0.25mm,滚圈外圆跳动≤1mm,两端法兰连接面与筒体垂直度≤0.25mm,筒体焊接质量和加工精度要求非常高。通过分析筒体结构和综合恒天重工设备加工能力,制造难点主要集中在筒体的焊接质量、滚圈和链轮的制造精度,具体如下所述。

图1 筒体结构简图

2.1

筒体尺寸φ2950 mm尺寸大、卷圆直径偏差≤1.5mm、焊接应力大,形位公差不易保证。

2.2

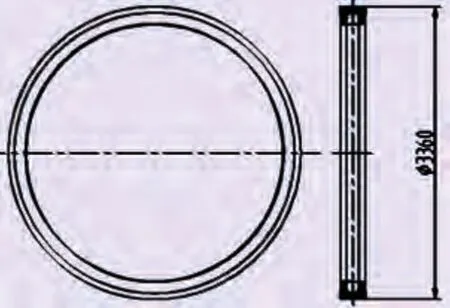

滚圈外径φ3360 mm,整体锻件,调质硬度HB260-300,外圆表面热处理硬度HRC45-55,需能解决表面硬度问题。

2.3

链轮外径φ3420 mm超出恒天重工常见链轮加工范围(≤φ1000 mm),属首次加工,加工经验不足,制造难度较大。

3关键制造工艺的研究

3.1 筒体制造工艺

3.1.1做好焊前准备工作,创造良好施焊条件。

调好合理的焊接工艺参数,焊前对焊接区表面(坡口及附近)进行彻底清理,清除全部毛刺及其它污染物。精细等离子切割机割16块引熄弧板,辅助筒体的起弧和收弧焊,保证埋弧焊焊接质量。

3.1.2 焊接工艺

3.1.2.1 以中间筒体为例,筒体有左一、左二、右一、右二,四段筒体组焊成形(图2)。四段筒体每段均有两块料组焊成筒体直径,整节筒体有8块料拼接成形。

图2 中间筒体焊接图

8块料先摆焊成四段筒体直径,然后4段筒体分别卷圆成形,利用检测工装检验筒体圆度,合格后点焊牢固并吊下筒体。4段筒体直径另一端对接坡口双面埋弧焊,并在三辊卷圆机上再次校正圆度。

3.1.2.2 右一筒体与右法兰电焊成结合件1,左一筒体与左法兰电焊结合件2。结合件1立放在平台,法兰端朝上与结合件2合配摆焊,两法兰内外圆对齐、卡兰卡紧点焊在一起,焊接各自筒体与法兰。焊后磨开法兰焊点,磨平焊疤。结合件1与右二筒体双面埋弧焊焊成结合件3,结合件2与左二筒体双面埋弧焊焊成结合件4,结合件3与结合件4在悬挂式电焊专机上组焊中间筒体成形。筒体对接摆焊时纵焊缝与环焊缝不得十字交叉焊接。摆焊工艺搭子和工艺托脚,修正筒体端面错边量≤1.5mm。前后筒体的焊接工艺均可参照中间筒体的焊接工艺。

3.1.3 优化加工顺序,保质量提效率。

3.1.3.1 每段筒体直径长度拼接成形后(未卷圆前),用划线工装划出直径长度中心线作为工艺基准线,方便卷圆后对筒体上各孔的划线加工。

3.1.3.2 与滚圈组焊的厚筒体宽度刨后留有加工余量,与相关零件组焊成厚筒体结合件后在立车上精加工,保证厚筒体两端面作为基准面的准确性。在大立车上车加工法兰外圆及相关尺寸,保证法兰与筒体的圆度和端面垂直度公差要求。两法兰连接定位销孔,在装配现场配钻。

3.1.4 充分利用工装,稳控零件精度。

制作圆度检验工装,测量筒体内外壁圆度偏差,用大平尺多位置测量筒体直径,保证筒体圆度和直径公差要求。筒体卷圆成形后焊撑圆工装,防止筒体的焊接收缩,稳定筒体尺寸。筒体运输中,在其两端焊接工艺撑管(两端均三件交错60°),防止筒体在运输过程中受力变形,用户安装试车后再取出撑管磨平焊道,打磨光滑不挂丝。

3.1.5 保证外观质量,满足使用要求。

法兰与筒体焊接角焊道存在的凹点和筒体表面局部的凹坑,均要焊补填平,磨平、磨光所有内外焊道。筒体加工完成后内外表面均要喷砂处理,外圆喷砂后涂漆,内圆抛光处理,保证外观质量和使用要求。

3.2 滚圈制造工艺

3.2.1 滚 圈 (图3) 外 径 φ3360 mm, 材 质35CrMo,属于高硬度超大规格锻件,35CrMo合金有优良的抗冲击韧性,缺点是焊接性差。根据技术要求及我厂设备加工能力采取对应的工艺措施。采用自由锻环锻方法进行整体锻造。锻造过程建造了精致的颗粒结构,改进了金属的物理属性。粗加工后进行超声波探伤,保证内部组织结构完整无缺陷,按JB/T4385.1-1999锤上自由锻标准II级制造、检验和验收。

图3 滚圈结构图

3.2.2 滚圈调质处理(淬火温度860°,保温4个小时,然后高温回火560°,保温10个小时左右。)硬度HB260-300,超声波探伤,按NB/T47013.3-2015标准I级合格。滚圈精加工后表面中频淬火【1】,通过交变磁场在滚圈内感应出交变电流,由于趋肤效应,电流主要集中在滚圈表面,产生很高的热量,然后施加合适的冷却介质,提高滚圈表面硬度,而内部基体性质没有改变,淬火后硬度大于HRC45。

3.2.3 滚圈与垫板焊后退火去除焊接应力,尺寸稳定后再加工相关尺寸,保证尺寸精度。滚圈与挡环安装孔现场配钻、螺栓紧固后焊接牢固。

3.2.4 两件滚圈内径加工完成后,做标记、记录尺寸偏差。根据前后筒体组件上垫板的外径加工情况(两组、垫板外径面与滚圈红套),选择合适的滚圈配对热装,保证2~2.42mm过盈量,达到设计安全要求。

3.3链轮制造工艺

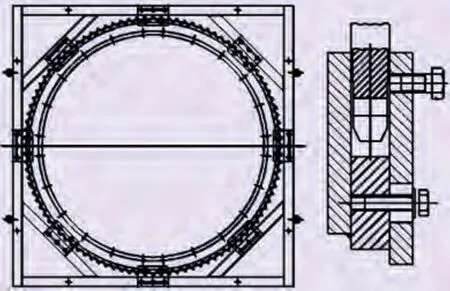

3.3.1 链轮外径φ3420 mm超出公司常见链轮加工范围(≤φ1000mm),属于超大规格加工类型零件,毛坯加工方式选择锻件,调质处理硬度HB230,具备良好的综合机械性能。

3.3.2 制造划线工装,用于划链轮5mm铣开线,用万能铣头按铣开线将圆环铣开。在数控加工中心铣外形、铣齿、钻孔。链轮座16-φ26 mm孔与大链轮在筒体结合件上合配加工,保证孔位尺寸。

3.3.3 齿面高频淬火【2】,齿面硬度 (HRC45-50)和耐磨性能,延长链轮的使用寿命。制作合适的工艺撑挡控制淬火变形,保证链轮加工质量,降低传输波动,提高整个筒体的运转稳定性。

3.3.4 在现代生产中工装的利用能够大幅提高生产效率和降低劳动强度,尤其面对零件结构复杂,操作空间受限制的场合,工装的作用更为突出。根据链轮的结构特点和安装精度要求,设计制造链轮装配工装(图4),提高装配效率和保障安全作业。

图4 链轮装配工装

4产品技术指标及应用

通过采取合理的焊接工艺措施和加工方式,提高了筒体加工质量。采取合适的热处理方法和检测手段,保证滚圈、链轮锻件毛坯质量和表面硬度要求,利用工装保证链轮的安装质量,相邻孔尺寸偏差≤0.3mm,任意两孔尺寸偏差≤0.6mm。合理安排加工顺序,及时解决出现的问题,不断完善加工工艺,最终完成了大型粘胶筒体的加工制造。

实际开车测量筒体圆度偏差≤1.5mm,滚圈与筒体、法兰与筒体同轴度≤φ0.25mm、滚圈外圆跳动≤1mm,达到预期技术指标。推广应用本次大型粘胶筒体制造工艺,纳入标准化文件,提高工艺开发质量和技术指导性作用。积累了在大型筒体、大规格轨道和超大链轮加工方面的经验,对同类零件的加工具有指导和借鉴作用。有力提升了公司在高技术、关键领域的制造水平。