陵水17-2半潜式生产储油平台船体总段合拢技术

2021-12-17杨风艳田旺生刘广辉宫晨郭宁连鑫

杨风艳,田旺生,刘广辉,宫晨,郭宁,连鑫

(海洋石油工程(青岛)有限公司,山东 青岛 266520)

陵水17-2气田位于琼东南盆地北部海域,水深为1 220~1 560 m,其开发方案采用浮式平台方案,该方案工程设施由1套水下生产系统、1座半潜式生产储油平台和海底管线构成[1]。平台船体由4根立柱、4段浮箱和4个连接节点组成,见图1。该船体主要参数见表1。

图1 陵水17-2半潜式生产储油平台

表1 陵水17-2半潜式平台船体主要参数

此类浮体项目通常在船坞建造,但由于青岛场地船坞中有2个项目正在施工,与本项目工期冲突;另外,经核算船坞的地基承载力不满足本项目要求,最终选取5#滑道作为建造施工地点。陵水17-2船体采用分段建造的方式,整船共分为34个总段。其中,每个立柱分为7个总段(C*1~7),共28个立柱总段,底部节点和浮箱分为2个浮箱总段(P21、P41)和4个L型总段(CT1-L1/L2、CT2-L1/L2),总段划分见图2。

图2 陵水17-2半潜式船体分段示意

按照施工计划,陵水17-2半潜式生产储油平台建造及调试周期仅25个月,比国际半潜式平台项目平均周期少约13个月[2],在有限的时间内保证按期出厂,对总段合拢设计提出了重大技术挑战。针对船体总装场地布置空间以及5#滑道没有龙门吊的情况,根据船体总段形式、重量及合拢高度,结合设备能力和工期,设计SPMT轴线车+云轨车、浮吊和履带吊3种总段合拢方式联合完成船体的总装合拢。

1 合拢设备

1.1 SPMT轴线车

SPMT轴线车由4轴或6轴线液压平板模块及动力装置(PPU)组成,是一种模块化生产及组装的自行式平板车,可根据不同货物的不同特征进行任意组车,可以对液压悬挂进行编组,实现载荷均匀分布,自动根据路面高差和坡度进行调整,从而实现超大吨位物件的运输。

驳船运输外场预制的总段到达青岛场地后,使用青岛场地自有SPMT进行卸船运输,其高度自动补偿功能特别适用于这种码头和驳船甲板存在高差的运输工况。但由于SPMT轮胎存在压缩变形等影响因素,总段运输就位的精度难以达到船体总段合拢精度要求,需要其他三维精度调整设备进行精确调整。

1.2 云轨车

青岛场地现有8台200 t三维调整机、4台300 t三维调整机,控制台最多可以连接8台三维调整机。而根据L型总段的重量和尺寸,须布置20台200 t以上三维调整机,因此需要外租或扩容控制台和三维调整机。经调研,施工计划期间,无可以租赁的控制台和三维调整机,而对控制台进行扩容的工期无法满足施工计划,因此无法使用三维调整机进行总段就位精度调整。

云轨车由重载运输车、云型轨道、电力控制系统及监控系统组成。重载运输车通过车体顶升油缸将承载力传递到车体底部重载链辊排上,平移驱动力是通过变频电机带动减速机提供恒定力。云型轨道两侧设有2条平行齿条板,通过重载运输车上的针轮驱动装置与齿条板上圆齿啮合产生推动力,从而带动构件前进、后退。通过中控台中央处理器可实现共99台单车单动、区域联动、整体联动,精度为毫米级,设备能力和工期均可满足。因此采用云轨车对总段就位精度进行调整。

1.3 浮吊

使用“德浮”3 600 t浮吊,具有4个钩头,单钩头吊装能力900 t。钩头左右间距24 m,前后间距随臂架角度而变化,间距为8.965~11.248 m。

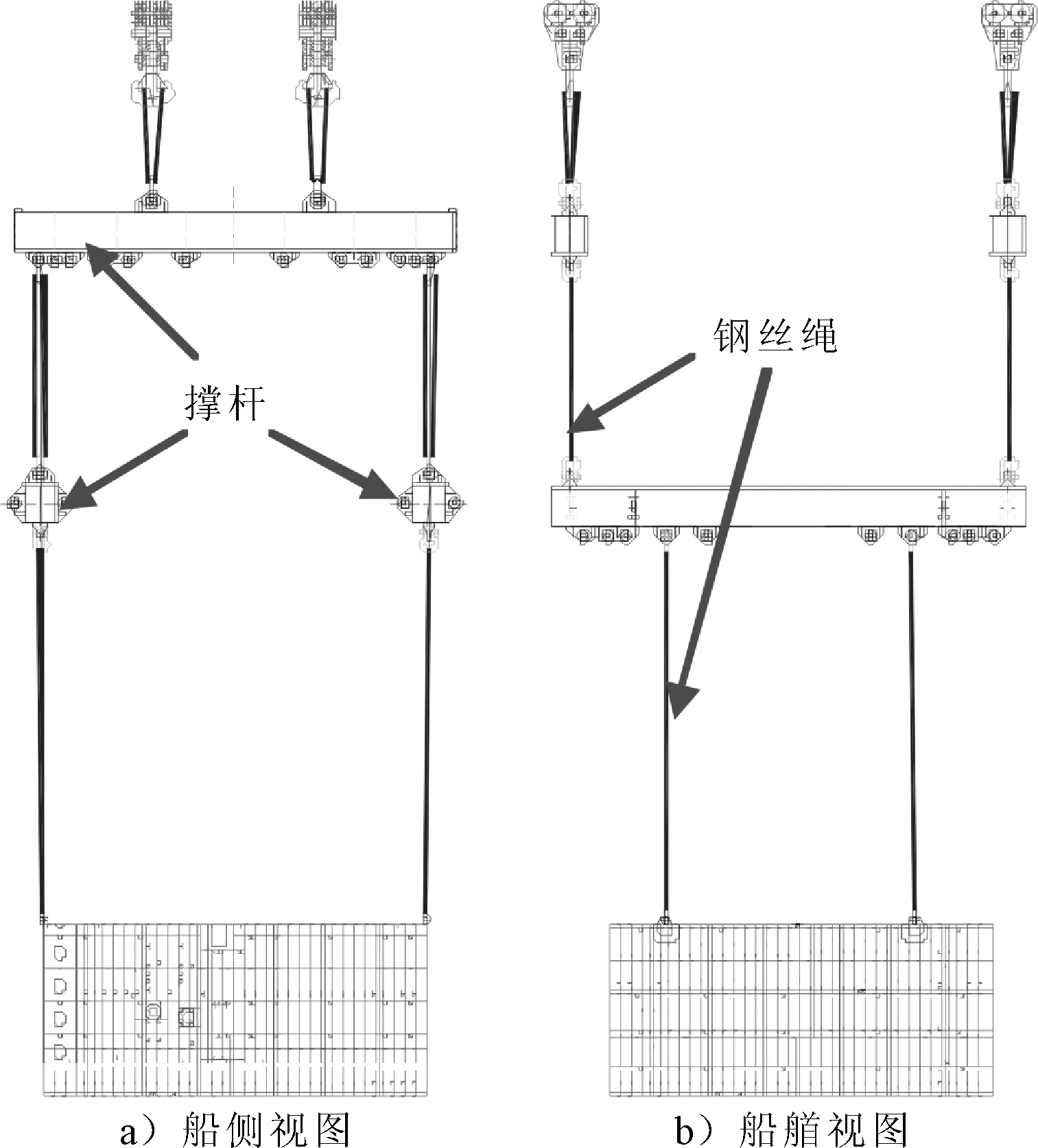

平台按30年不进坞的设计要求进行设计,不允许在船体结构上随意焊接吊点,要求吊点焊接处主结构板厚方向的应力,对于普通板不能超过屈服应力的25%,对于Z向性能板不能超过屈服应力的50%。因此,吊点位置的选择需要进行详细的强度核算。

根据室内实验结果选择现场试验区块,试验区块具有原油黏度较低(地层条件下90 m Pa·s),纵向均质性较好(渗透率级差7~9倍),井组油井含水适中(30%~50%)的特点。配制质量浓度分别为300 mg/L、500 mg/L、700 mg/L的聚合物溶液,前置试注段塞流度比控制为10∶1,注入稳定后注入流度比为2∶1和1∶1的主体段塞,采用三段式黏度递增的注入方式,在配水间利用注水管线同时注入(见表1)。施工过程中监测注入压力以及油水井的动态反应。

同时,为了减少吊点面外力,保证结构吊装安全,须尽量保证连接吊点的钢丝绳竖直,而浮吊钩头间距与船体总段尺寸不匹配,钩头无法直接连接吊点,需要用撑杆进行调节。根据现有撑杆资源,使用4根800 t撑杆,单根撑杆自重约150 t。

1.4 履带吊

使用2台DEMAG CC8800-1型1 600 t履带吊,由于1台履带吊只有1个钩头,如果不使用撑杆,单钩头下设置2个吊点,船体结构强度无法满足吊装要求;单钩头下最多设置4个吊点,而吊点位置的选择需要避开船体总段特殊区域及拼缝,若4根钢丝绳长度一样,则无法保证钢丝绳同时受力,部分钢丝绳失效会造成船体局部应力过大,若4根绳长度各异则不能适用于所有总段吊装。如果同样使用上述浮吊使用的800 t撑杆进行4吊点吊装,总段重量加上撑杆重量将超过履带吊的额定起重量,并且浮吊和履带吊共享1套资源容易导致施工计划冲突,影响项目进度。针对上述履带吊吊装船体总段的难点,设计制造2套800 t吊排系统,见图3。

图3 800 t吊排系统

800 t吊排系统的2个吊排由撑杆连接,通过卸扣和绳圈挂于履带吊钩头,配合2台1 600 t履带吊进行陵水17-2船体总段吊装[3]。通过800 t吊排系统,单吊机钩头最多可连接16个吊点,并且吊排滑轮可以旋转调节,使吊点受力均衡,确保船体结构不会被破坏。此吊排系统还可根据总段结构形式,调节撑杆长度、改变吊排朝向,从而适用于本项目所有船体总段的吊装合拢。

2 合拢技术及应用

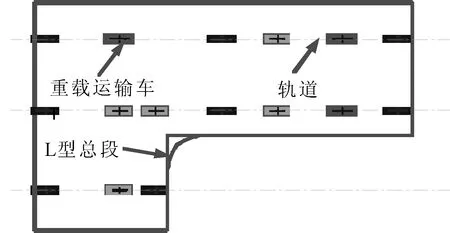

2.1 L型总段运输合拢

L型总段属于3 000 t级巨型总段,这种分段形式可以大幅提高生产效率和生产质量,但存在很大合拢难度:履带吊吊装能力不够,也超出了浮吊的作业范围。为此,设计SPMT轴线车+云轨车的合拢方案,即首先使用SPMT轴线车将L型总段运输到合拢位置进行初就位,然后用云轨车精确调整到精度要求范围内。

以其中的一个L型总段为例,其外形尺寸为59.7 m×36 m×14.8 m,重量3 034 t,加上SPMT重量593.4 t、PPU重量为43.2 t及运输支撑重量198 t,运输总重量3 869 t。SPMT轴线车额定轴载40 t,考虑安全系数、SPMT布置空间、L型总段的结构强度,采用138轴线SPMT进行运输[4],配车见图4。采用3点支撑,经计算,轴载重分别为30.4、28.9、25.2 t/轴线,最大轴载利用率76%,动态稳定角32.6°,满足规范要求。

图4 L型总段SPMT配车示意

驳船运输L型总段达到青岛场地码头后,调整驳船正对L型总段最终合拢就位位置,SPMT顶起L型总段后直接行走就位后将其放置于总装支撑上。对于运输全过程中与总装垫墩可能存在的潜在碰撞(支撑、SPMT、阳极),均在方案设计阶段进行规避考虑。最终成功将L型总段卸船运输至滑道合拢位置,见图5。

图5 L型总段SPMT卸船运输现场

图6 L型总段云轨车布置示意

重载运输车将L型总段调整至满足三维方向精度后,抱紧总装支撑上垫木,然后进行卸载,24 h内若有尺寸变化情况,可再次顶升调整,直至最终达到总装合拢精度要求。陵水17-2船体底部4个L型总段均采用这种SPMT卸船运输初就位,云轨车精确就位的合拢方式,成功完成巨型总段合拢(见图7),精度满足项目要求,见图7。

图7 L型总段云轨车精确调整施工现场

2.2 浮吊吊装合拢船体总段

陵水17-2项目施工工期非常严峻,为加快项目进度,保证按计划完工,采取浮吊和履带吊协同作业进行船体立柱总段合拢的施工策略,即靠海侧2个船体立柱14个总段用浮吊吊装、远离码头侧2个船体立柱14个总段用履带吊吊装,见图8。

图8 浮吊和履带吊吊装合拢作业示意

以1个靠海侧船体立柱总段为例,其外形尺寸21 m×21 m×9.4 m,重量828 t,考虑重量偏心及安全系数,设置4个300 t吊点,利用4根撑杆进行调节(见图9),尽量使钢丝绳处于竖直状态,达到减小吊点面外力的效果。

图9 浮吊索具配置示意

吊点区域的舱壁板厚度25 mm,结构无法承受如此高的载荷,采取挖补吊点区域舱壁板的措施。吊点主板厚50 mm,利用32 mm钢板过渡吊点主板与舱壁板连接,为减小应力集中,对板材角点处进行圆弧处理。经核算[5-6],最大应力为104.8 MPa,强度满足吊装要求[7]。总段及索具总重量1 428 t,“德浮”3 600 t浮吊在此作业工况下额定起重能力3 600 t,利用率39.67%,满足吊装作业要求。

2.3 履带吊吊装合拢总段

船体大部分船体舱壁板厚度为20~25 mm,根据船体分段常规吊点评估,吊点规格不宜超过85 t,否则存在破坏船体总段吊装区域结构的风险。按照船体分段划分,总段重量在300~850 t,其合拢吊点需要根据总段结构形式和重量、吊装设备等因素来综合确定。

以1个远离码头侧船体立柱总段为例,其外形尺寸、重量均和上述浮吊吊装的总段类似,设置16个85 t吊点,通过吊排系统与履带吊钩头连接,见图10。

图10 履带吊吊点布置示意

85 t吊点主板厚度30 mm,直接与船体舱壁板焊接,经分析总段最大应力61.8 MPa,强度满足吊装工况。单吊机最大吊装重量539.7 t,CC8800-1型1 600 t履带吊在此作业工况下的额定起重能力为655 t,利用率82.4%,满足吊装作业要求。

浮吊和履带吊在陵水17-2船体两侧同时施工,见图11,场地及施工设备均无冲突,使施工效率成倍增加,71 d内完成28个总段合拢,节省工期近2.5个月,极大的提高了总段合拢效率。

图11 浮吊和履带吊吊装合拢作业现场

3 结论

1)SPMT轴线车的模块化和自适应性可以将巨型总段卸船运输就位,云轨车调整其就位精度,从而解决巨型总段精确合拢就位问题。

2)浮吊吊点可使用挖补总段舱壁板的方法进行安装,解决总段强度无法承受大吨位吊点的难题。

3)履带吊配合吊排系统,解决总段舱壁薄,无法承受大吨位吊点,而单钩头直连多吊点受力不均的难题。

4)巨型总段直接运输就位、浮吊/履带吊并行作业方式,可提高工作效率,大幅缩减项目工期。