基于PLC和变频器的针刺环保过滤材料生产线改造

2021-12-17林祥勇

林祥勇

(福建船政交通职业学院机械与智能制造学院,福建福州,350007)

1 概述

可编程逻辑控制器也称为PLC,是目前工业上应用非常广泛的电气控制设备,近几年随着国产PLC的迅猛发展,PLC的价格也越来越平民化。编程控制器具有使用方便,编程简单、功能强,性能价格比高、硬件配套齐全,用户使用方便,适应性强、可靠性高,抗干扰能力强等优点。特别是随着PLC用软件功能取代了继电器控制系统中大量的中间继电器、时间继电器、计数器等器件,使电气控制柜的设计、安装、接线工作量大大减少。使得系统的设计、安装、调试、维修等较以往方便快捷,简单易行,维修方便,同时还提高了控制的自动化水平,因此在工业上受到广泛使用。

针刺无纺布是无纺布的一种,它以聚酯、涤纶、丙纶等原料制造,经过多次针刺后再通过适当热压处理而成。生产过程中结合产品的不同工艺要求,搭配不同材料,制成上万种各种规格的产品。传统的针刺环保过滤材料生产线的工艺流程是通过开清机将不同的纤维开包开松,然后输入到相应的储、喂棉箱形成克重合适的棉层喂入到相应梳理机,梳理机将棉层梳理成棉网,再由铺网机根据工艺要求将棉网铺成合适的棉层。在两台铺网机间放置一台基布放卷设备,使基布能够夹在两台铺网机所铺的棉层之间,之后传入针刺机,通过针刺机刺成胚布。

本次进行自动化改造的针刺环保过滤材料生产线是20年前的老旧产品,经过长期的使用以及中间添置一些设备后,现存在以下缺点和不足:

(1)设备来自不同的厂家,其启动、停止等控制模式各不相同,给定时间也不一致,生产过程同步性差。

(2)基布放卷台的过渡帘和放布罗拉等工艺自动控制水平低,一些流程需要人为手动辅助操作。

(3)铺网机的底帘需要根据生产线单/联动情况,需要人为切换跟随设备,生产不够便捷。

(4)设备之间同步性能较差,其中一台设备一旦出现故障会导致无法全线停车。

(5)设备自动化能力不高,现有设备需要配备记录、跟踪等辅助人员,生产人力成本居高不下。

本次设备改造,针对针刺环保过滤材料生产线的上述问题,运用现阶段先进控制设备,通过PLC和变频器等技术,提出了基于PLC和变频器的针刺环保过滤材料生产线改造方案。

2 针刺环保过滤材料生产线自动化改造方案

根据以上存在问题,经过与设备技术人员仔细协商,确定了以下改进内容:

(1)除尘机、储喂棉箱、梳理机、铺网机、放布台、针刺机等根据针刺无纺布生产工艺及自动控制要求顺序放置。

(2)将梳理机、铺网机、放布台和针刺机按生产工艺流程设计成生产线自动控制方式,统一设置联动按钮,包含手动/自动、停止和急停等功能,进一步提高生产的自动化能力和同步性能。

(3)根据生产工艺要求和以往经验,对生产不同款式的产品通过调节电阻调节放布台的放布频率实现与生产线之间的同步。

(4)2号铺网机的底帘设定联动功能,实现其能实时跟随放布台启停同步。

(5)以往的设备的运行状态主要依赖操作员的定时巡查,运行数据依靠人工记录分析,设计组态软件设计数据分析列表,同时外接传感器实现自动检测和控制功能。

根据以上所需改造的内容,同时考虑简化操作流程并提高自动化控制能力,进而设计生产线控制系统。

3 PLC控制系统方案设计

为提高自动化系统的安全及可靠性,本次改造采用三菱FX-48M型PLC和ACS355变频器作为控制核心,按照针刺环保过滤材料生产工艺将除尘机、储喂棉箱、梳理机、铺网机、放布台、针刺机等设备进行顺序控制,通过PLC和触摸屏和远程通讯技术对生产设备的工作状态进行检测、控制,减少生产过程中的人员,提高生产线的安全、可靠、节能目标。

(1)根据针刺环保过滤材料生产工艺,针对除尘机、储喂棉箱、梳理机、铺网机、放布台、针刺机等设备应用PLC按照生产工艺要求设计顺序控制过程,同时为更加方便的实时查看各机台的准备及运行情况,设计组态控制,通过触摸屏实时显示各机台的准备运行情况如图1所示。

图1 组态控制界面

(2)根据安全生产的相关规定,对各个单元设置联动控制开关,进行生产线各控制单元的联动/单动控制方式的切换。改善工艺流程,对改进线路中的每个控制单元增加了单动/联动控制功能。

(3)梳理机生产线在停车的时候,因为工艺的要求需要缓慢减速停车,这就要求启动信号不能直接断开,因此放布台和2号铺网机底帘的启动信号在给定后设置40s延迟断开控制功能。

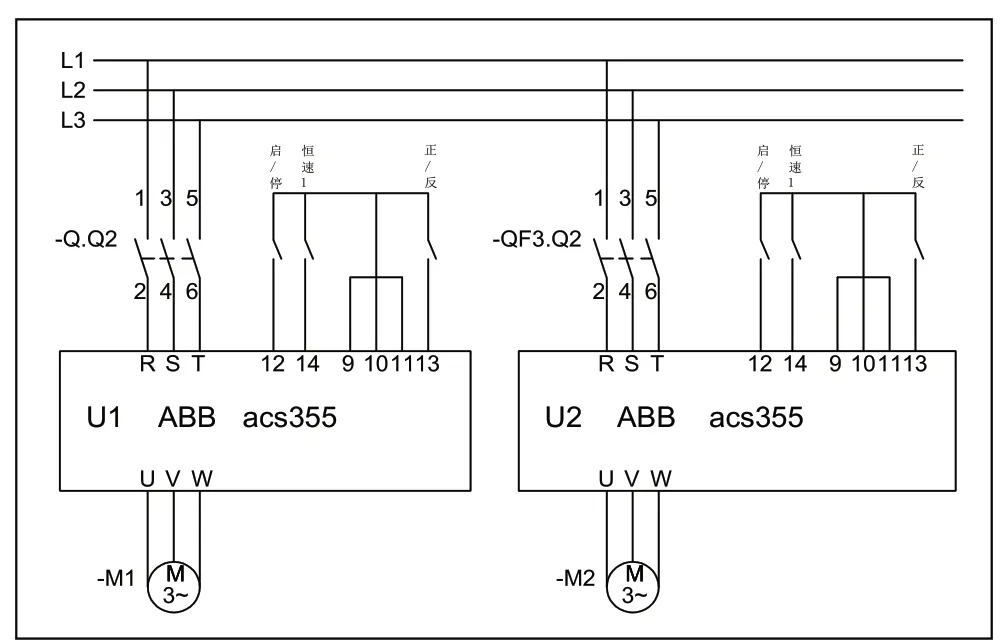

(4)2号铺网机的底帘在联动模式下需要跟随放布台的车速,在单动模式时需要按照其自身的系统速度运行。为了方便模式切换,增加了一台3KW的ABBACS355变频器U100用来在联动时运行铺网机底帘,在输出侧用接触器KM1001和KM102来进行单/联动切换,如图2所示。

图2 铺网机联动电路

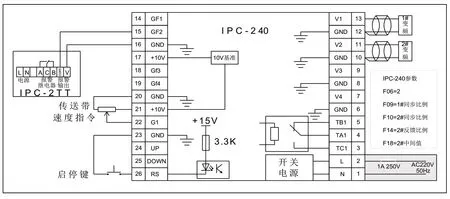

(5)放布台和2号铺网机底帘需要根据生产情况人工调整车速,因此采用IPC240车速同步器来协调放布台及其后级机台的车速,如图3所示。

图3 IPC-240连接图

变频器是通过变频驱动技术改变交流电动机工作电压的频率和幅度,来平滑控制交流电动机速度及转矩,同时变频器具有控制方便,可靠性高,功能稳定等优点,现阶段,通过变频器实现多台异步电机之间的同步控制技术已经非常成熟,因此本次改造采用ACS355变频器,实现多台电机的同步控制,ACS355是ABB公司通用机械传动变频器,专为满足广泛的机械应用需求而设计。广泛应用于食品饮料、物料输送、纺织、印刷、橡胶与塑料以及木工机械等行业,是较为理想的选择。

变频器和同步器参数如表1所示。

传送带主速度由IPC240同步器自带的上升下降端子外接按钮实现,角度传感器IPC-2TT给定角度偏转信号,传送带速度信号通过电位器进行调节,接线图和参数设置如图4所示。变频器输出的运行频率通过角度传感器信号进行微调,根据工艺要求,2台梳理机、2台铺网机对应电机开机升速时间设置为45s,停机降速时间设置为45s;针刺机开机升速时间设置为40秒,停机降速时间设置为48秒。

图4 IPC240接线图及参数设置

4 改造成果

改造后的生产线具备下列功能:

(1)生产线的各台设备在完成开机准备工作后,其完成状态显示在触摸屏上显示,实现了自动化控制功能。

(2)设定了单/联动选择开关,当开关切换到“联动”位置时,各机台复位到初始急停位置;可自由切换联动和单动控制功能。控制梳理机进入联动和单动的待机状态。

(3)联动操作工按下“启动”按钮,生产线上的各个工作单元开始按照各自的工艺设置自动运行。

(4)在生产线准备停车时,联动操作台或1号、2号梳理机都设置“停止”按钮,可迅速让生产线制动,2台梳理机2台铺网机和针刺机依据自身程序设定的停车动作开始延时停车。等到预设放布台停车时间到达后,过渡帘、放布罗拉和2号铺网机底帘跟生产线同步停车,实现了工艺相关的延时停机功能。

(5)在生产过程中,本次设计设定了联动控制功能,生产线上任一机台发生故障或急停按钮被按下,联动操作台控制变频器制动功能,控制所有控制单元迅速停机。

(6)设计生产线的组态控制界面,通过触摸屏实时显示各机台的准备运行情况,同时设计了报表界面,可以对生产过程中的数据进行实时采样,配合传感器控制,通过模拟量控制将各机台速度等参数实时显示在智能仪表上。极大的提高了生产过程中的自动化水平。

生产线改造完毕后,通过一段时间的测试调节,生产线各机台升降速配合良好,能满足现有不同产品的生产工艺要求,实现了生产线改进的目的。整个改造项目中原先运行数据记录和巡视等需要人工在车间完成,现在通过组态软件和监控摄像头配合报警系统实现了监控人员在监控室就可以完成相关工作,提高了生产过程中的自动化控制程度,自动化程度的提高也大大降低了人为事故的出现概率,提高了生产过程中的安全性。原先车间工作环境较为恶劣,在提高自动化程度的同时也降低了员工患有职业病的危害几率。