先导式溢流阀结构参数对泄漏的影响

2021-12-16傅俊勇范宇恒董文勇纪宝亮

傅俊勇,范宇恒,董文勇,房 成,纪宝亮

(1.上海航天控制技术研究所,上海 201109;2.上海伺服系统工程技术研究中心,上海 201109)

引言

溢流阀是液压系统中的调压元件,并联在液压回路的高压油路和低压油路之间。溢流阀的功能是在高压油路压力低于溢流阀设定压力时,溢流阀关闭,无流量通过溢流阀,高压油主要用于做功或给蓄能器充液;当高压油路压力超过溢流阀设定压力时,除了做功及泄漏外的多余油液通过溢流阀分流流入低压油路[1-3]。溢流阀工作时的流量压力增益比较大,高压油路压力的微小变化会使得通过溢流阀的流量产生较大的变化,这样使得高压油路的压力基本维持在溢流阀设定压力附近,达到稳定系统压力的目的。因此溢流阀的性能决定了液压系统压力的稳定度,其主要性能指标包括开启压力、额定压力、额定流量、关闭压力、调压偏差、泄漏量、响应时间等。自从1936年美国人Harry Vickers发明了先导式溢流阀以来,对先导式溢流阀的理论研究经久不衰。杜宏辰等[4]采用 AMESim建立该阀的仿真模型,以多个参数为因变量对先导式溢流阀进行研究,得到各参数与压力和流量之间的规律。刘坤华等[5]针对先导式溢流阀传统设计方法中存在的问题,提出了一种先导式溢流阀参数优化的新思路。为了降低调压偏差,路甬祥等[6]设计了一种新型直接检测加级间动压反馈式溢流阀,使得溢流阀的调压偏差可以控制到5%并提高了稳定性。为了提高稳定性减少振动,郑长松等[7]对内部流场及液动力进行了分析;刘桓龙等[8]研究了锥阀稳态液动力的补偿方法;訚耀保等[9]研究了双级溢流阀内部流道布局;王传礼等[10]等研究了内部阻尼孔对溢流阀性能的影响。以上研究主要集中在优化和工作流量相关参数、减小调压偏差、提高稳定性方面,对溢流阀生产过程中经常出现的因泄漏过大而导致溢流阀不合格的问题的研究相对缺乏。

液压系统对效率和升压速度有严格要求,而溢流阀名义上在未工作时无泄漏,实际则很难避免泄漏,在实际生产中经常出现泄漏和流量不能同时满足指标的情况[11],而在某些特定情况下泄漏也会导致异常问题:如傅俊勇等[12]研究了伺服阀零位泄漏以及回路密封性能对主机工作性能的影响;马肖丽等[13]研究了高速弹射系统中的插装溢流阀的阀芯与阀套之间的直径间隙对插装溢流阀的泄漏流量、加速度、阀芯位移的影响;ANWAR A A等[14]分析了当静态关闭位置达到设定压力点时,金属对金属密封接触式溢流阀的泄漏影响。一般溢流阀通常作为常开阀使用,对泄漏指标要求不高,出厂时通常采用调节弹簧预紧力使得溢流阀在额定压力下的流量不低于额定值。有些情况下溢流阀会当做常闭的安全阀使用,或者系统需要快速建立压力,此时溢流阀的泄漏量越小越好。在对泄漏量要求严格的场合,溢流阀通常先调节弹簧使得开启前的泄漏量满足要求,再看额定流量下压力是否合格,然后再看关闭压力是否合格,因此对泄漏量要求严格的溢流阀对流量、压力、泄漏量等均有要求。在溢流阀泄漏量超标的情况下,对单级溢流阀可以通过增加弹簧预紧力来降低泄漏,但先导式溢流阀因主级弹簧无法调节很难简单有效地降低泄漏[15]。出现此问题一般是设计余量不足,或加工误差较大,需要进行设计修改或补加工或挑选零件使得溢流阀满足实际要求。采取何种方法来有效解决流量超差是需要研究的问题。

本研究首先根据某先导式溢流阀结构形式推导出数学公式,用AMESim仿真其流量特性曲线,分析各设计参数的变动对泄漏量的影响,并探讨参数改变对泄漏量及工作流量的影响,以此提出一组合理的参数,使最大泄漏量满足设计要求,并对该种溢流阀进行仿真验证,证明了改进措施的有效性。

1 先导式溢流阀工作原理

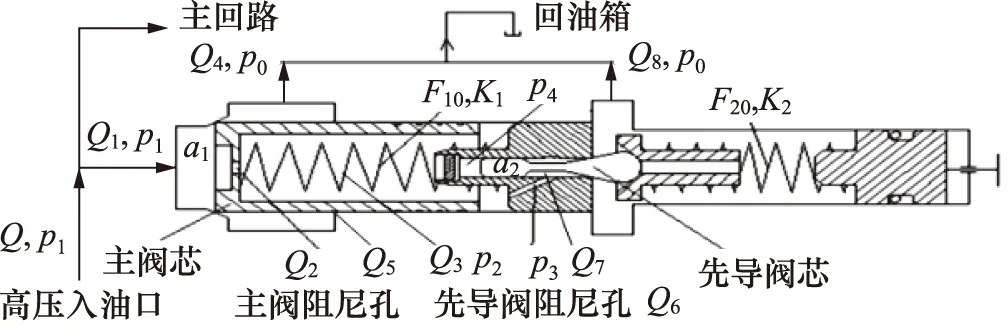

某先导式溢流阀原理如图1所示,其结构特点在于先导级和主阀直线布局、螺纹插装、先导阀集成阻尼活塞。

图1 先导溢流阀结构原理图Fig.1 Schematic diagram of pilot relief valve

当溢流阀进油压力p1低于先导阀开启压力时,先导阀和主阀在弹簧力作用下均关闭,此时只有主阀泄漏流量Q4,Q5和先导阀泄漏流量Q8通过溢流阀。当p1达到先导阀开启压力但未达到主阀开启压力时,先导阀开启,Q8明显增大;随着p1进一步升高,通过先导阀的流量逐渐增大,主阀两端的压差也同步增大,当此压差在主阀两端产生的液压力足以克服弹簧力时,主阀打开,表现为Q4明显增大。先导阀的阻尼活塞在出现压力波动时起到抑制振动的阻尼作用,此时会产生附加的动态流量Q7。

2 建模及仿真分析

2.1 带前置级阻尼的先导溢流阀建模

某先导式溢流阀相关参数见表1,要求压力24 MPa 时流量大于70 L/min,开启前总泄漏量不大于 0.5 L/min。

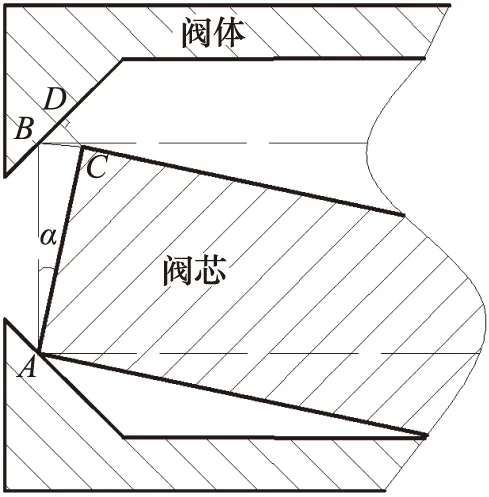

表1 先导式溢流阀参数表Tab.1 Parameter table of pilot relief valve

由于流量的连续性,则有:

(1)

(2)

(3)

(4)

主阀芯和过渡腔之间的密封一般采用间隙密封,先导级阻尼活塞也采用间隙密封,假定泄漏符合理想缝隙泄漏模型,则有:

(5)

(6)

主阀和先导级阀口一般符合薄壁小孔节流模型,假定阻尼孔1和阻尼孔2也是薄壁小孔结构,则有:

(7)

(8)

(9)

(10)

先导级阀芯以及主阀芯的力平衡方程和阀开闭的状态有关,将分别进行描述。

2.2 先导阀和主阀均未打开

液压系统工作后压力上升,在p1未达到先导阀开启压力时,先导阀和主阀均处于关闭状态,仅有微量的泄漏流量通过溢流阀,液动力小到可以忽略。

主阀芯的弹簧预紧力和液压力以及阀座支反力F1相平衡,其力平衡方程为:

(11)

先导阀芯的弹簧预紧力和液压力以及阀座支反力F2相平衡,其力平衡方程为:

(12)

在先导阀和主阀均未打开情况下,一般只关注泄漏量,而且是在前置级即将开启前的最大泄漏量,此时虽有流量通过,但流量很小,流速也慢,腔体内压降小于0.001 MPa,可忽略此时腔体内的压力变化。因此可以忽略动态过程,即式(1)~式(4)的最后一项为0,p1=p2=p3=p4且F2为0,则利用式(1)~式(12)可计算出各参数。

理想状态下先导级和主阀的锥阀处应完全密封,但考虑实际制造工艺,会存在虽然符合形位公差但仍有圆度误差及不同轴的误差等情况,锥阀和阀座无法完全贴合而产生泄漏。若考虑最大可能泄漏量,则假定阀座孔和阀芯表现为椭圆状态的圆度误差,且刚好是长轴和短轴方向上贴合,同时由于安装偏差等问题造成阀芯倾斜,此时过流面积最大,即此时产生最大泄漏。其他如不同轴等情况下表现类似。

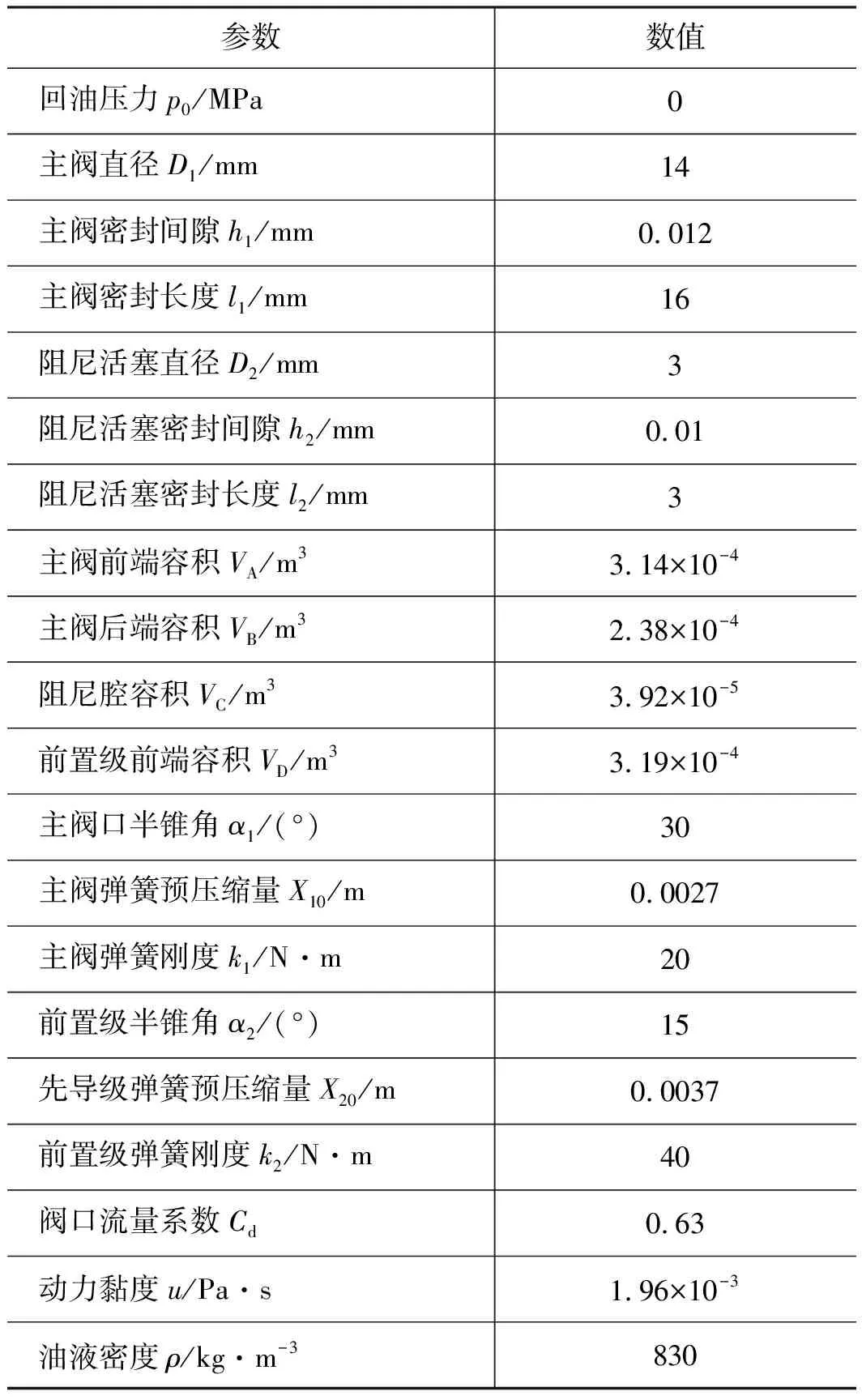

最大形位公差时锥面配合处过流面积如图2所示。

图2 过流面积Fig.2 Flow area

由于设计形位公差及安装偏差等其他原因,造成阀芯倾斜产生最大泄漏。当阀芯配合长度l,阀芯间隙h,故最大泄漏倾角为:

(13)

由上文可以算出α=7.5×10-4。

D点为节流面积在在垂直方向上的投影点,此时过流面积公式为:

=απr2sinα1

=αS截sinα1

(14)

由于最大形位公差下阀口截面为椭圆,阀口截面即为此时的椭圆面积。

同时由于主阀芯倾斜,间隙泄漏不符合理想泄漏模型,但由图2可知,其本质是一个相对偏心率随α变化的偏心环形泄漏,已知偏心环形泄漏公式为:

(15)

此时最大形位公差下阀口流量计算公式:

稳态下:p1=p2=p3=p4=20.938 MPa

先导阀泄漏面积:

A4=αS先=3.5848e-9 m2

主阀泄漏面积:

A1=αS主=5.7743e-9 m2

主阀泄漏:

前置级泄漏:

总泄漏为:

Q4+Q5+Q8=0.7929 L/min

在此时极限情况下已经超出0.5 L的泄漏要求。

2.3 先导阀打开而主阀未开

当系统压力p1进一步升高达到先导阀开启压力时,先导阀开启,有小流量通过溢流阀,一般将此开启压力作为溢流阀的初开压力。当压力继续升高时通过前置级的流量逐渐加大,则在主阀芯两端的压差也增大,主阀座支反力F1逐渐减小,主要关注当F1为0时主阀处于临界开启时的性能。

先导阀已开启,阀芯的受力主要包括弹簧力、阀芯两端压力差形成的液压力以及液体流过阀芯产生的动量变化引起的液动力。因主阀未打开,主要关注稳态时的情况,稳态时的力平衡方程为:

(16)

主阀未打开,只有泄漏流量通过主阀,忽略动态过程(即式(1)~式(4)的最后一项为0,p3=p4),主阀芯的力平衡方程见式(11),此时F1=0。则利用式(1)~式(15)可计算出:

p1=21.309 MPa

p2=20.951 MPa

p3=p4=20.949 MPa

主阀泄漏:

Q4=0.5218 L/min

Q5=0.2657 L/min

前置级流量:

Q8=2.8824 L/min

总流量为:

Q4+Q5+Q8=3.6699 L/min

2.4 先导阀和主阀均打开

1) 静态特性

当系统压力p1进一步升高时,通过前置级的流量增大,使得在主阀芯两端的压差足以打开主阀,此时有较大的流量通过溢流阀,要求压力上升到额定压力时的流量应大于额定流量。

先导阀芯的力平衡方程见式(16),主阀芯稳态时的力平衡方程见式(17):

(17)

静态计算忽略动态过程,令p1为额定压力24 MPa,则利用式(1)~式(14)可计算出:

p2=22.736 MPa

p3=p4=22.709 MPa

主阀流量:

Q4=69.7613 L/min

主阀泄漏:

Q5=0.2755 L/min

前置级流量:

Q8=5.1603 L/min

总流量为:

Q4+Q5+Q8=75.1971 L/min

2) 仿真模型

根据溢流阀的结构,对溢流阀进行建模,建立AMESim仿真模型,模型中考虑了锥阀液动力,锥面结构及圆柱度误差等因素,如图3所示。

图3 溢流阀AMESim仿真模型Fig.3 AMESim simulation model of relief valve

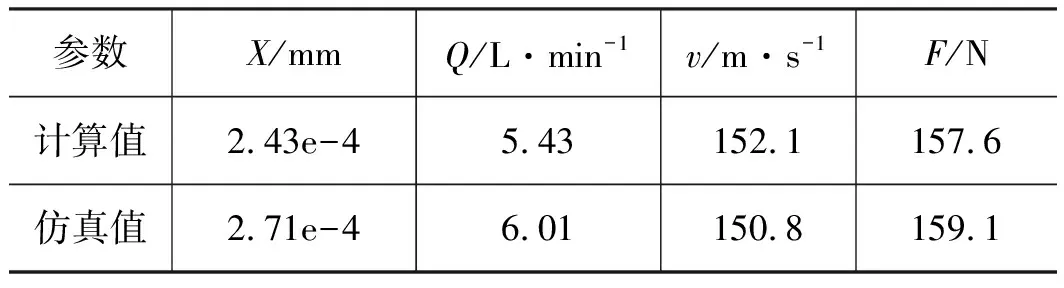

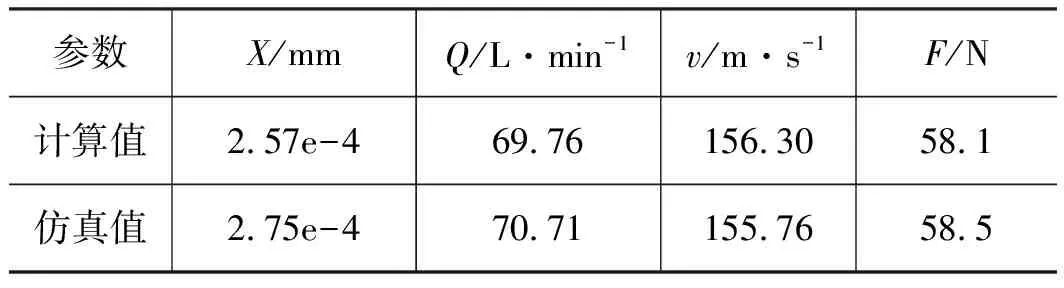

按表1中的参数进行设置与仿真,溢流阀压力流量曲线仿真结果如图4所示。仿真结果与上文中设计计算结果对比情况如表2、表3所示。

表2 仿真结果与计算结果对比-先导阀Tab.2 Comparison of simulation results and calculation results-pilot valve

表3 仿真结果与计算结果对比-主阀Tab.3 Comparison of simulation results and calculation results-main valve

图4 溢流阀压力流量曲线Fig.4 Pressure flow curve of relief valve

可见溢流阀全开压力为24 MPa,全开时流量为76 L/min;对于先导和主阀,阀芯开启压力,全开时阀芯工作位移、稳态液动力、流量、流速、弹簧工作压力等方面,仿真结果和设计计算结果都能比较好的吻合,说明参数搭建的仿真模型和模型中的参数选择具有一定的合理性,可应用于后续的优化设计工作。

3 参数变化对流量和泄漏影响

由式(5)~式(13)可知溢流阀泄漏量与主阀密封长度l1、主阀密封间隙h1、主阀直径D1和主阀半锥角α1有关,为分析最大形位公差和安装误差下不同参数对溢流阀泄漏量和工作流量的影响,利用AMESim和MATLAB软件计算仿真,方便地获取一组结构参数变化时所对应性能特性曲线。

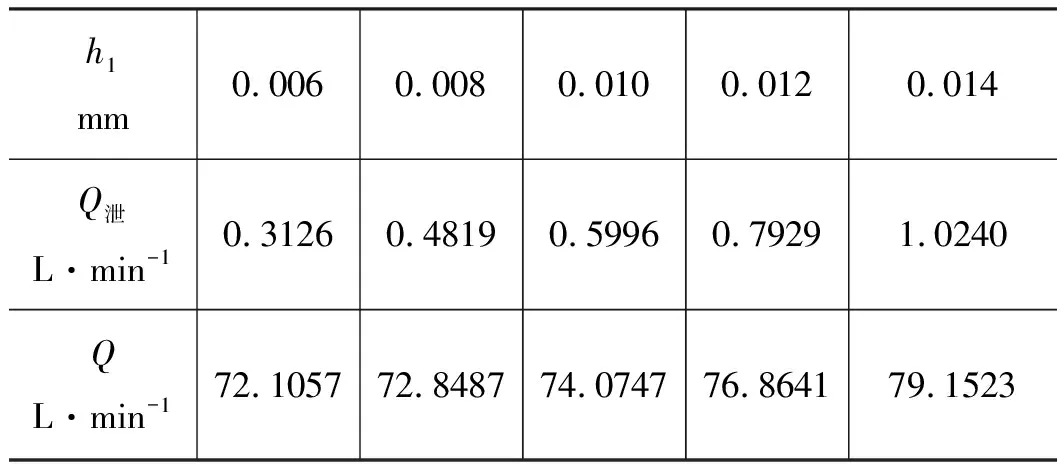

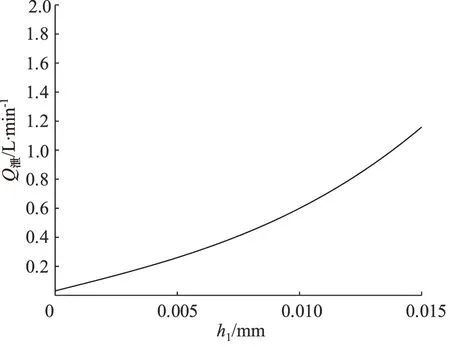

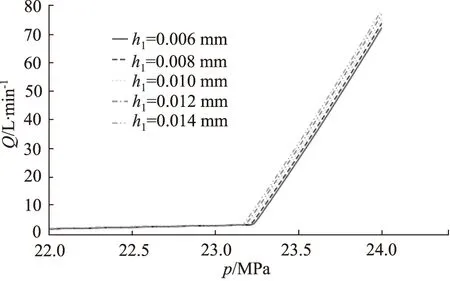

根据上文的数学模型,只改变主阀的密封间隙,不改变其余参数的情况下进行分析,可得到如图5、图6和表4所示。

表4 不同主阀密封间隙下的泄漏量和流量Tab.4 Leakage and flow rate under different main valve sealing clearance

图5 主阀密封间隙与泄漏量曲线图Fig.5 Main valve seal clearance and leakage curve

图6 主阀密封间隙与工作流量曲线图Fig.6 Main valve seal clearance and working flow curve

随着主阀间隙宽度增大,溢流阀泄漏量明显增大,溢流阀工作流量也有增加,但改变并不明显;

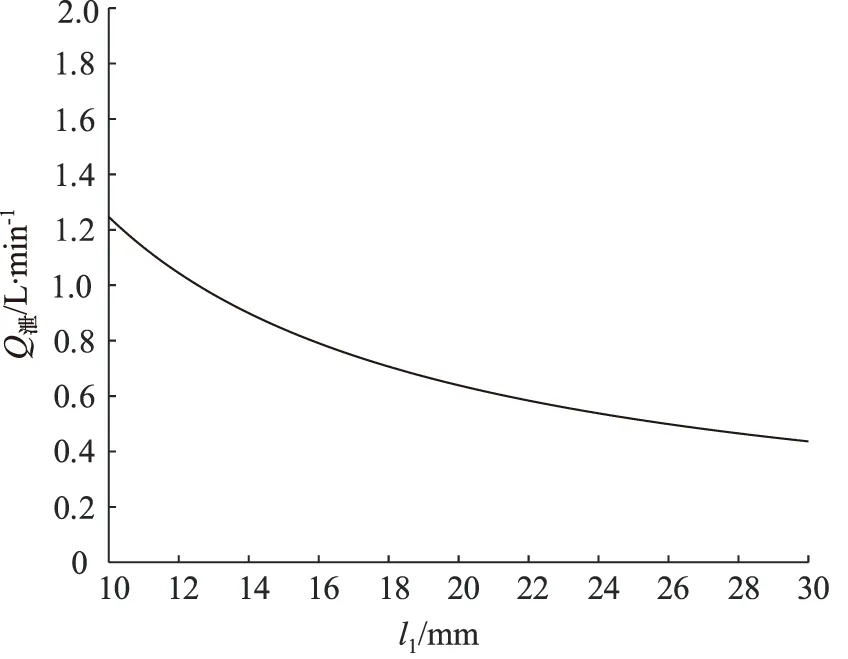

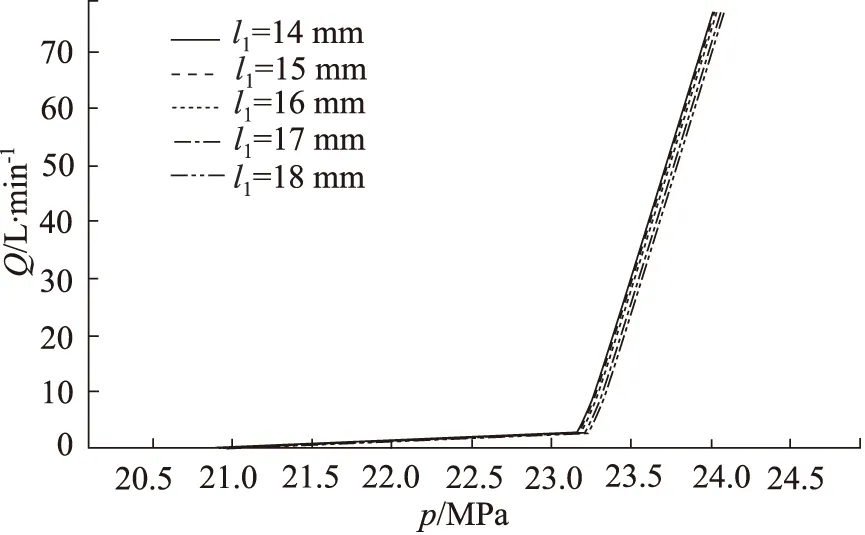

取不同主阀密封长度,不改变其他参数进行分析,利用软件仿真和计算可得到如图7、图8和表5所示。

图7 主阀密封长度与泄漏量曲线图Fig.7 Main valve seal length and leakage curve

图8 主阀密封长度与工作流量曲线图Fig.8 Main valve seal length and working flow curve

表5 不同主阀密封长度下的泄漏量和流量Tab.5 Leakage and flow rate under different sealing length of main valve

随着主阀密封长度增加,溢流阀泄漏量虽然减少,溢流阀工作流量也有变化,但变化并不明显。

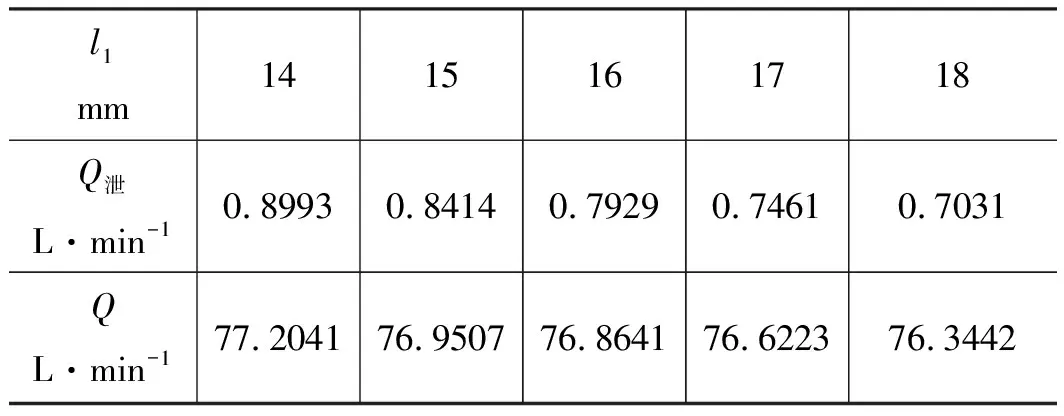

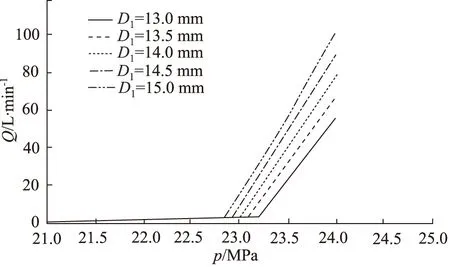

取不同主阀直径,不改变其他参数进行分析,利用软件仿真和计算可得到如图9、图10和表6。随着主阀直径增加,溢流阀泄漏量也在增加,溢流阀工作流量有显著变化。

表6 不同主阀直径下的泄漏量和流量Tab.6 Leakage and flow rate under different main valve diameters

图9 主阀直径与泄漏量曲线图Fig.9 Main valve diameter and leakage curve

图10 主阀直径与工作流量曲线图Fig.10 Main valve diameter and working flow curve

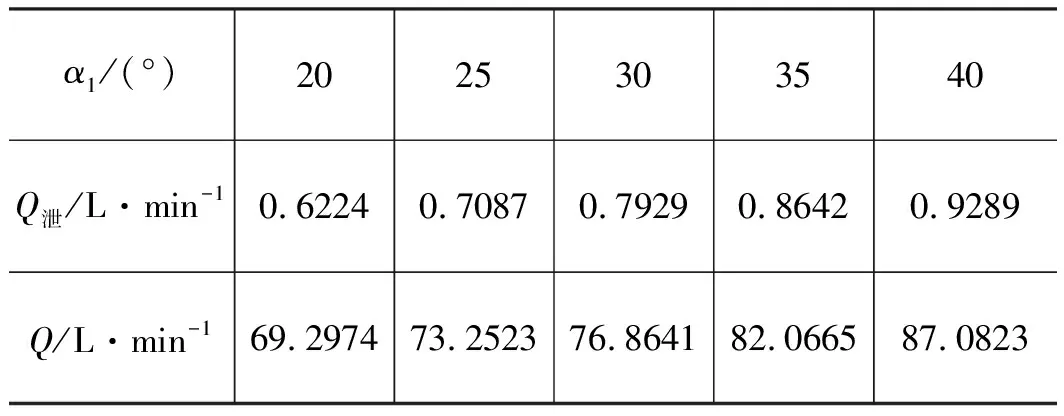

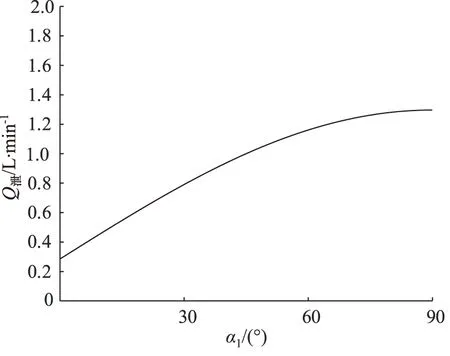

取不同主阀口半锥角,不改变其他参数,利用软件仿真和计算可得到如图11、图12和表7所示。

表7 不同主阀半锥角下的泄漏量和流量

图11 主阀口半锥角与泄漏量曲线图Fig.11 Main valve port half cone angle and leakage curve

图12 主阀口半锥角与工作流量曲线图Fig.12 Main valve port half cone angle and working flow curve

随着主阀口半锥角增加,溢流阀泄逐渐增大,溢流阀工作流量显著增大,故角度变化对泄漏量和工作流量均有很大影响。

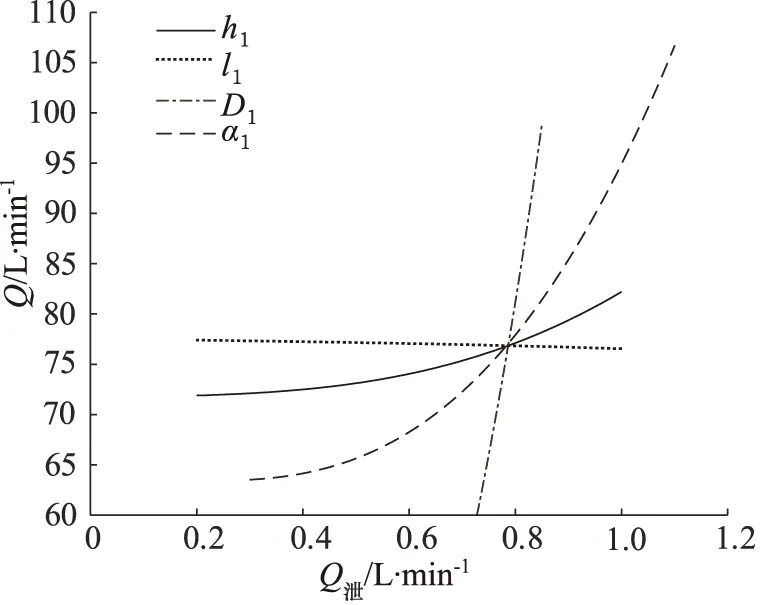

4 设计改进

如图13为改变溢流阀单一参数后,以最大形位公差和安装偏差下最大泄漏量和稳定状态下工作流量为横纵坐标,用MATLAB拟合出的的曲线图。从图中可以看出,泄漏量改变相同的情况下,主阀直径的改变对主阀流量影响最大,其次是半锥角,主阀密封间隙对流量影响很小,而主阀密封长度的改变对主阀流量几乎没有影响。

图13 泄漏量与工作流量曲线图Fig.13 Curve of leakage and working flow

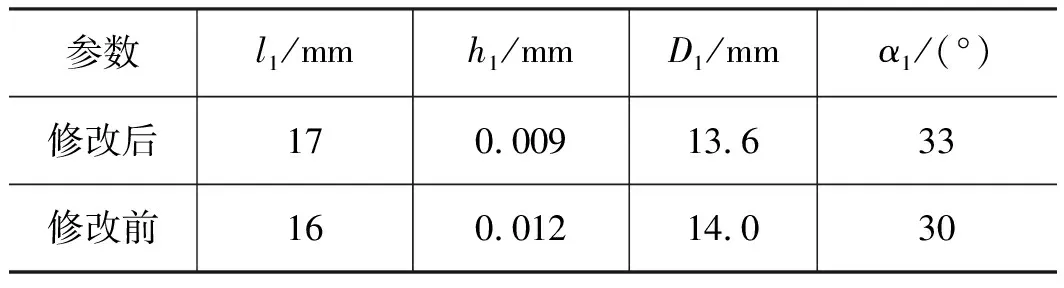

由于溢流阀是插装式结构,设计改进时不应对可能影响安装的尺寸等进行变动,同时也需要尽量利用原有零件如弹簧等,且考虑改变形位公差的加工难度及安装偏差。由第3节分析可知,泄漏量对密封间隙最敏感,同时改变密封间隙对流量影响不大,也不会影响装配,但减小密封间隙带来加工困难的急剧上升,因此不易只通过减小密封间隙来改进,综合考虑选取一组参数见表8。

表8 参数对比Tab.8 Parameter comparison

此时主阀泄漏:

Q4=0.3659 L/min

Q5=0.1007 L/min

前置级泄漏:

Q8=0.0325 L/min

总泄漏为:

Q4+Q5+Q8=0.4991 L/min

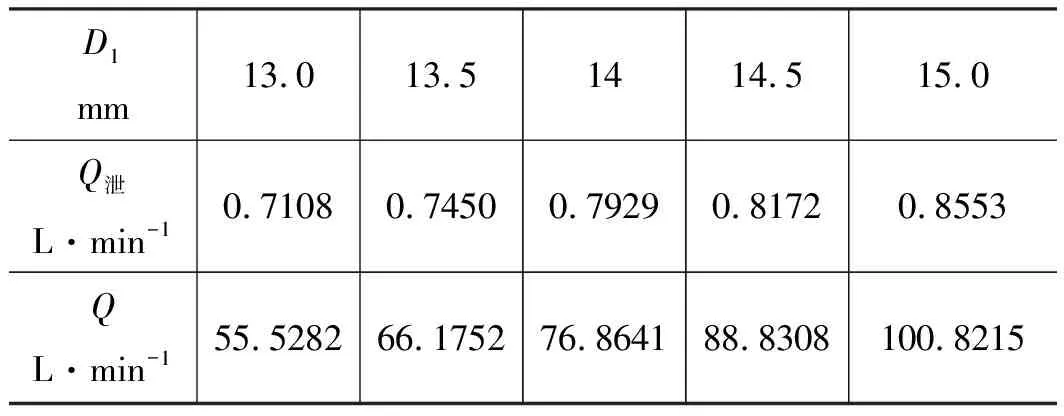

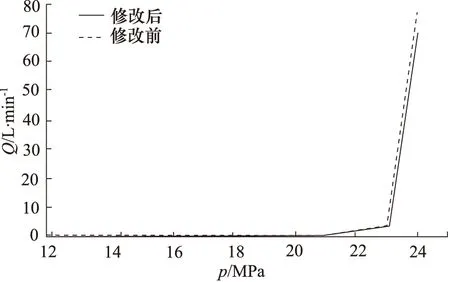

此时最大泄漏小于设计要求的0.5 L/min,主阀流量曲线如图14所示。

图14 不同参数下压力流量曲线图Fig.14 Pressure and flow curves under different parameters

工作流量虽有变化,但仍能达到70 L/min的要求。

故在新设计参数下可以大大减少泄漏量,同时对工作流量影响并不大。

5 结论

本研究推导了考虑最大形位误差和安装偏差下泄漏情况的先导式溢流阀的数学模型,通过MATLAB和AMESim进行了计算和仿真分析,二者相互验证,并通过计算分析此误差下不同参数对的泄漏的作用效果和影响大小,得出以下结论:

(1) 主阀密封间隙h1在原尺寸的0.8~1.2倍之间变化时,泄漏量变化为原来的0.713~1.358倍,主阀流量变化为原来的0.958~1.076倍,密封间隙的变化对流量影响较小对泄漏影响较大;

(2) 主阀直径D1在原尺寸的0.8~1.2倍之间变化时,泄漏量变化为原来的0.754~1.265倍,主阀流量变化为原来的0.419~2.204倍,主阀直径的变化对流量影响很大,对泄漏影响相对较小;

(3) 主阀半锥角α1在原尺寸的0.8~1.2倍之间变化时,泄漏量变化为原来的0.868~1.109倍,主阀流量变化为原来的0.953~1.067倍,主阀半锥角的变化对流量影响小对泄漏影响大;

(4) 主阀密封长度l1在原尺寸的0.8~1.2倍之间变化时,泄漏量变化为原来的1.166~0.791倍,主阀流量变化为原来的1.002~0.995倍,对主阀流量几乎无影响;

(5) 考虑到实际加工难度和尺寸要求,对泄漏超差的阀进行参数优化时,优先减少主阀直径D1和增大主阀半锥角α1,同时可适当增加主阀密封长度l1、减少主阀密封间隙h1。