含磷含氟废水的处理研究

2021-12-16王欢

王欢

武汉珺腾检测技术有限公司,中国·湖北 武汉 430000

1 引言

在石油的加工过程中,需要使用催化裂化催化剂,随着原油劣质化越来越严重,油品质量要求越来越高,对催化剂的要求越来越高。超稳分子筛就是一种用来生产高性能催化剂的活性组分,现已广泛应用于催化裂化催化剂中,对提高油品的质量,改善产品分布有明显的作用。在超稳分子筛的生产过程中引入了氟硅酸和磷酸,而绝大部分的氟硅酸和磷酸要被排入污水中,使污水中的氟和磷超过国家的有关排放标准氟≤10mg/L,磷≤0.5mg/L,因此治理很有必要。

2 含氟废水处理概况

近年来,现代工业的快速发展,特别是电子工业和含氟矿物的开采加工以及催化剂生产排放的废水含大量氟化物,导致每年的含氟废水排放量急剧增加。

氟是人体必需的微量元素之一,适量的氟有益于人体健康,但是含量过低或过多都会危害健康,特别是过多会引起氟中毒。人们日常饮用水含氟量一般控制在0.4~0.6mg/L,长期饮用氟离子浓度大于1mg/L 水对人体不利,严重的会引起氟斑牙与氟骨症以及其他一些疾病,甚至会诱发肿瘤的发生,严重威胁人类健康。氟的大量排放污染环境的同时威胁着人类的健康,因此必须加强对含氟工业废水的处理[1]。当前,中国及其他国家高浓度含氟废水的处理方法有多种,根据所用的除氟剂,大致可归纳为三类。

2.1 用氧化钙或氧化镁进行化学沉淀

此法只能将氟浓度降至10mg/L,达到国家排放标准。用生成氟化钙沉淀除氟的极限为CaF2的饱和溶解度,理论上,18 时氟化钙的溶解度为16.3mg/L,折合成氟为7.9mg/L。这就是说,一般用中和沉降法处理含氟废水的极限值7.9mg/L。如果操作正常,处理后的水含氟小于10mg/L,可以达到国家排放标准。

2.2 石灰—铝盐混凝沉淀法

此法可使排水中氟含量降至3mg/L 以下。

先用石灰沉淀法使氟含量降到10mg/L 以下,然后调pH 值到5.9~7 时,加入铝盐(如硫酸铝)进行沉淀,使排水中氟含量降至3mg/L 以下。

2.3 吸附法

吸附法它是一种深度处理方法,有两种方式:一是先用石灰沉淀使氟含量降至10mg/L,然后,使其通过活性矾土接触床进行吸附,使氟进一步降到1mg/L 左右。活性矾土吸附饱和后,用氢氧化钠溶液再生,再生剂用石灰处理后,可循环使用。每再生100 个周期,矾土约损失4%,再进行补充。二是在石灰—铝盐沉淀的基础上(氟小于3mg/L),加入六偏磷酸钠或羟基磷灰石进行吸附沉淀,也能使氟含量降至1mg/L 左右。此时,六偏磷酸钠与硫酸铝的剂量比为1 ∶4。

对高含氟的废水处理,据有关资料记载,当氟浓度为10000mg/L 以下时,用氧化钙化学沉淀法处理。实际情况表明,在pH 值小于6 的情况下,随溶液pH 升高,处理水中残氟浓度迅速下降,直到pH 等于6,此时,残氟浓度为50mg/L。而后,随pH 值的升高,残氟浓度先逐步增大到一个最大值,即pH 为9 时,溶液中残氟浓度为100mg/L,再升高pH 值时,残氟浓度又有所下降。可见,为了将高浓度含氟废水一次中和沉淀达到国家排放标准是很困难的,需经二级中和二级沉淀才能满足要求。即先将废水一级中和到5~6,把沉淀物通过一级沉淀分离出去,再用石灰进行二次中和,这样,残氟浓度继续呈下降趋势,然后通过二次沉降将氟化钙进一步分离掉,最终达到10mg/L 的排放标准。

因氟化钙的沉淀影响因素很多,像沉降时间、沉淀槽结构、PH 值、温度、盐效应和同离子效应等。所以,对不同的废水,虽然氟含量相近,在用同一种方法处理时,处理效果均有差异。就普钙高含氟废水而言,从实际操作来看,即使一次中和pH 控制在7~8 的情况下,生成的氟化钙沉淀经沉降槽分离后,排水中的残氟浓度平均只有20mg/L 左右,比预期的效果好很多。这是因为废水中含有盐酸,经石灰中和后生成氯化钙,与氟化钙产生了同离子效应,从而大大降低了氟化钙的溶解度,使处理水总残余的氟含量迅速下降。这样,大大减轻了二级中和二级沉降的负担[2,3]。

3 高含氟含磷废水的处理

3.1 除氟除磷反应机理

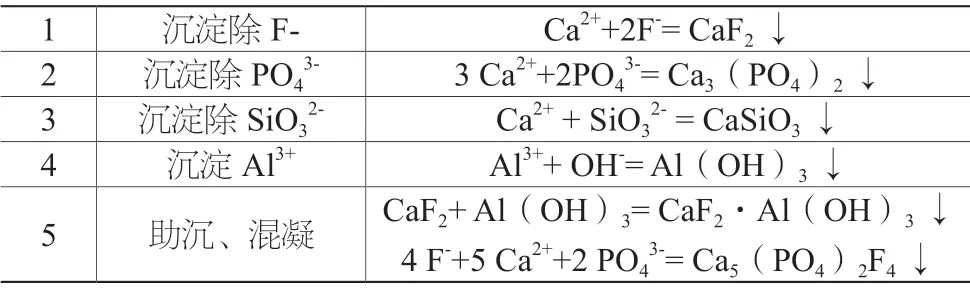

除氟除磷反应机理见表1。

表1 除氟除磷反应机理

该方法优点:①F-,PO43-达标同时沉淀Al3+,SiO32-等;②中和H+,使pH 达标;③不需加入过量Ca2+,减少了沉淀剂的消耗量,降低处理成本;④减少了CaSO4的沉淀,减少污泥量。

3.2 废水水质

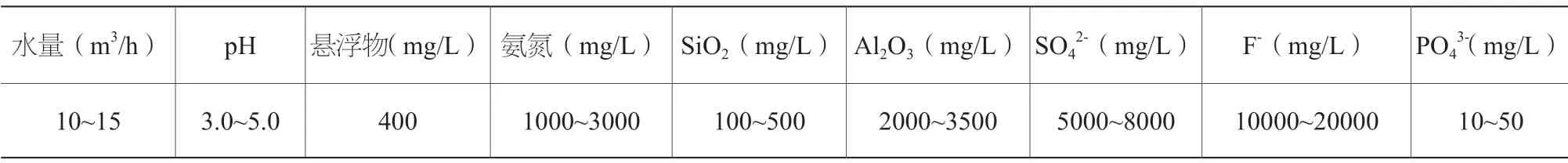

论文以某催化剂生产公司的废水为实验对象,进行除磷除氟处理,该含氟含磷废水的水质数据如表2所示。

表2 废水水质数据

该废水成分复杂,其中含有大量的干扰成分,尤其是硫酸根高,利用传统的除氟除磷试剂,会产生大量悬浮且极易结垢的硫酸钙污泥,难以处理。我们对该污水进行系统研究的前提下,通过污水pH 值的控制,药剂的加入顺序,排除硫酸根离子的干扰,减少污泥的产生,并引入高效的助沉剂,在保证废水处理达标的情况下,提高污泥分离效率。

3.3 试验条件

3.3.1 pH 的选择

控制加药量与加药种类不变,调整pH 在2.0,3.0,4.0,5.0,6.0 条件下,测定氟离子、磷酸根及污泥含量,以便确定最佳pH 操作条件。

3.3.2 沉淀剂钙源的选择

①酸性条件下,选用氯化钙、硫酸钙、碳酸钙等,试验沉淀效果用量,以及成本核算,从而选用最优钙源沉淀剂。

②中和沉淀剂,选用氧化钙、氢氧化钙、碳酸钙作为中和废水时的用量效果及进行成本核算。

3.3.3 助沉剂的单向选择及加量

选定Al3+、SiO32-、PAM 等助沉剂,试验加量大小对沉淀效果的影响,同时核算加量成本。

3.3.4 污泥的处理研究

水中氟离子、磷酸根离子最终以氟化钙与磷酸钙沉淀污泥的形式除去,污泥经过压滤或离心脱水填埋。由于氟化钙与磷酸钙是比较稳定,溶解度很小的物质,一般以固体形式存在,不会对环境造成影响。这种方法是目前冶金。化工行业常用的处理方法。

3.4 具体试验方案

试验方案见表3。

表3 试验方案

3.5 试验结果

取一定量废水分别按四种试验方案进行多次试验,并进行成本核算,结果见表4及表5。

表4 试验结果数据表

表5 不同方案成本核算

4 结语

经过上述大量试验后,最终确定一种处理效果最好、流程简单的处理工艺,并对药剂使用量,电耗等基本成本进行核算。

首先,在酸性条件下,加入钙离子,可使氟离子大部分沉淀,避免了硫酸钙的沉淀,然后加入氧化钙或氢氧化钙,中和,同时加入助沉剂、絮凝剂,促使氟离子进入沉淀并达标,磷酸根同时也被沉淀,而达到规定指标要求。经过室内大量的小试,该方法完全可行,能使出水达标,同时避免了硫酸钙大量沉淀析出,该法具有较强的经济性。

试验结果表明:先沉淀—后中和—再沉淀的处理工艺路线适用于改高含磷含氟废水;以上四种方法处理后的废水都可达标排放(F-≤10mg/L,PO43-≤0.5mg/L)。其中方案四为最优方案,其试剂处理成本最低;加入助沉剂后,易于沉降,缩短固液分离时间,污泥结构比较紧密,污泥量减少。

使用上述工艺会产生少量的污泥,为了避免二次污染,必须对污泥妥善处理。该污泥的主要成分为CaF2,Ca3(PO4)2,CaSiO3,它们都是很稳定的物质,不易降解、分解。这部分沉渣可汇同综合车间的污泥经压滤后外运填埋。