基于FLUNT仿真软件的液压多路阀的旁通设计及挖掘机整车试验验证

2021-12-16于晓晨

于晓晨

三一重机有限公司,中国·江苏 昆山 215300

1 引言

按照挖掘机常用的液压系统,10t 以上的挖掘机常用的液压系统有负流量和正流量系统。液压系统中当挖掘机不工作时,主泵输出的液压油会通过旁通油路直接回液压油箱,从而降低怠工时的油耗。

论文介绍一种基于FLUNT 仿真软件设计过程中的早期介入,通过仿真验证得到设计方向后再进行正向设计,从而得到更优化的设计方案。设计完成后,通过挖掘机主机的整个实验来验证设计的有效性。

2 挖掘机多路阀传统的旁通设计

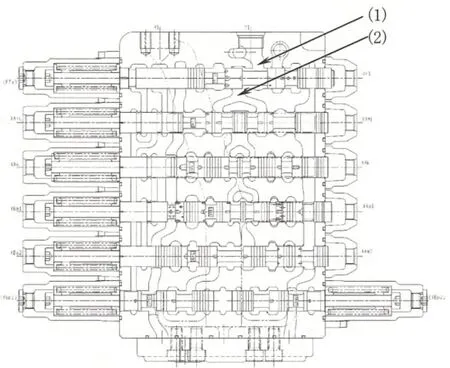

挖掘机多路阀主要是以日本川崎为主的日本厂商长期与中国合作,形成了中国挖掘机及液压系统都是以日本技术为主的现象。川崎主阀(10t 以上的主阀)旁通都是以主阀芯匹配主阀孔进行流量通路和截止,如图1川崎13RB 阀剖面图所示。其中壳体中间串联各个主阀芯的Y 型流道配合主阀芯的结构达到了中位旁通的目的。

图1 川崎13RB 阀剖面图

如图2川崎13RB 阀旁通流道说明所示,当所有阀芯处于中位状态时,从液压泵提供的液压油从P1 口流入主阀,液压油通过流道(1)流经直线行走阀芯,左行走阀芯、铲斗阀芯、动臂1 阀芯和斗杆2 阀芯流入中位旁通油路(2)完成中位M 形滑阀机能,从回油口R1 流回挖掘机的液压油箱[1]。

图2 川崎13RB 阀旁通流道说明

2.1 传统旁通回油的缺点

由于挖掘机要实现行走动作和挖掘机其他动作的联动,行走的阀芯都会设计布置在多路阀进油口的位置,让液压油先通过行走和直线行走阀芯后再供到其他动作的阀芯上去。

由整体布局可以看出,传统旁通在主泵进油的入口处液压油通过的空间很小。从液压原理上可以推断出此处的压力损失会比较大。

2.2 传统旁通油路的压力损失仿真

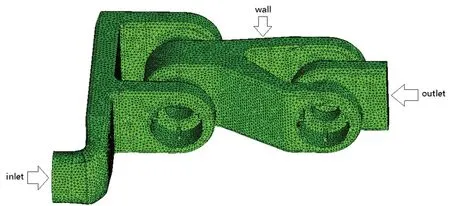

计算流体力学仿真前处理采用ICEM CFD 软件进行流道建模及网格划分,仿真计算采用FLUENT 软件,后处理采用CFD-POST 软件[2]。

条件设置:46 号液压油,密度875kg/m3,按照GB/T265 测定标准,40℃时,运动粘度为46(mm2/s);60℃时,运动粘度为20(mm2/s);0℃时,运动粘度为500(mm2/s)。其在液压系统中的流动可以看作为不可压缩黏性流体的定常流动。

网格划分如图3所示。

图3 川崎13RB 阀旁通模型网格划分

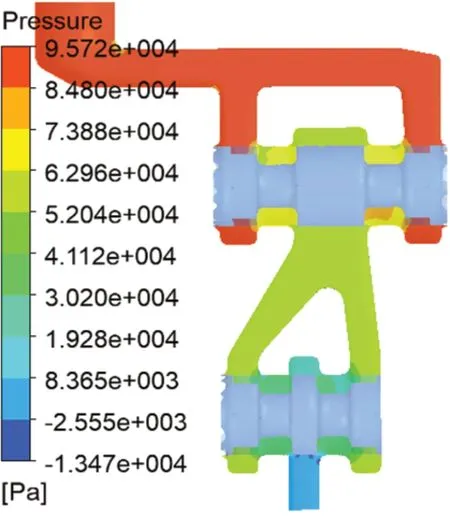

边界条件:采用SIMPLEC(semi-implicit method for pressure linked equations)算法对流道流场进行求解。SIMPLEC 算法为解压力耦合方程的半隐式法,是目前工程应用最为广泛的一种流场计算方法。控制方程的对流项和扩散项分别采用二阶迎风和二阶中心差分格式进行离散。进口边界为速度进口,湍流强度取5%,水力半径为0.022m,出口边界为压力出口,湍流强度取5%,水力半径为0.022m。可以得出图4所示仿真压力云图及压损数据。

图4 川崎13RB 阀仿真压损云图

3 优化设计及优化后仿真

针对传统旁通设计的压力损失集中点,阀芯和阀孔的节流位置,拟通过曲线铸件流道的复杂结构配合阀芯中位的取消来减小压损[3]。其中直线行走阀芯和行走阀芯均进行了优化设计,取消中位上的节流旁通结构,具体结果装配后见图5。

图5 优化设计流道及阀芯

通过在直线行走和行走阀芯上进行优化设计,大大简化了阀芯和阀孔的通流结构。通过一样的条件在FLUENT软件下仿真。可得到优化后的结果。压力云图如图6所示。

图6优化设计流道及阀芯仿真结果

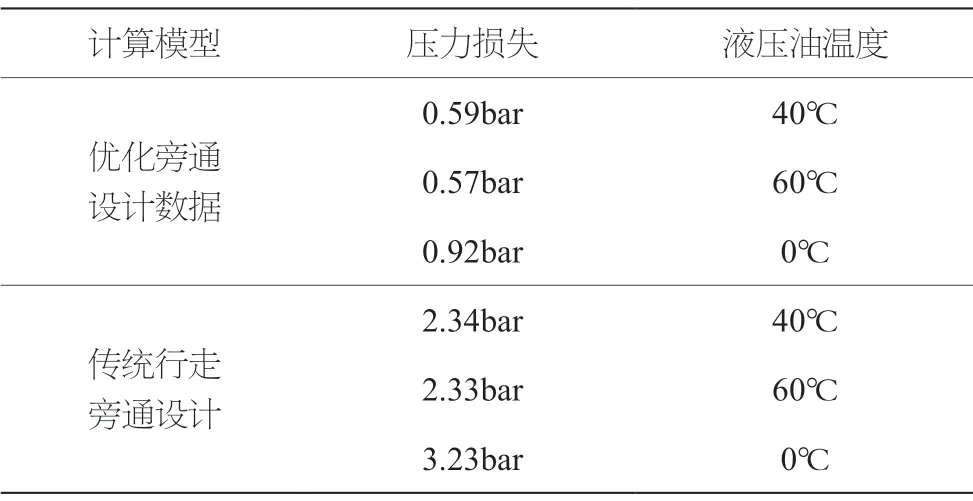

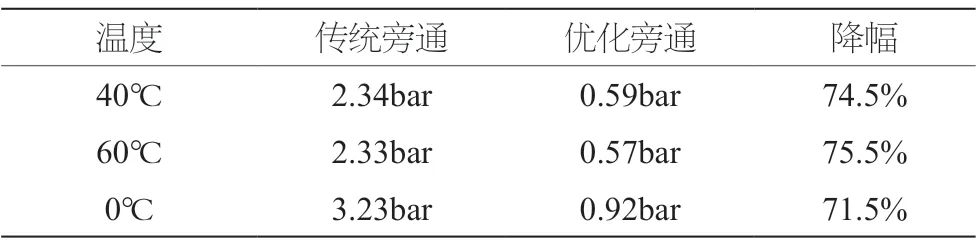

由两次FLUENT 软件仿真结果可以得出表1的数据,通过数据的对比可以得出表2的结果。

表1 仿真压力数据汇总

表2 仿真数据对比结果

优化效果明显,平均压损降幅在70%以上。

4 试验验证

优化设计后的多路阀装配到挖掘机之后同搭载传统旁通油路的川崎13RB 多路阀挖掘机进行作业油耗和效率对比试验。试验结果见表3。

表3 搭载主机测试数据结果

由表3可知,在挖掘机常用的三个档位下,更换优化后的挖掘机多路阀后再效率增加的情况下;油耗还能降低15%以上。

5 结论

通过论文的研究可以得出以下结论:

①通过对挖掘机多路阀直线行走阀芯和行走阀芯的降压损优化设计可以节省挖掘机的燃油经济性。

②通过FLUENT 软件的提前介入仿真,验证优化方案。可以给低压损的结构设计提供方向性参考。

③对于液压驱动的行走机械,只要涉及行走和其他液压驱动一同执行的情况。此类旁通设计可以推广应用。