半实物风力发电实验装置传动系统仿真与分析

2021-12-16赵其杰易劲刚

刘 鑫,赵其杰*,易劲刚

(1.上海大学机电工程与自动化学院,上海 200444;2.罗格斯-新泽西州立大学机械与航天工程系,新泽西 08854-8058)

风力发电清洁绿色可再生,具有良好的经济效益和社会效益。但是风能具有随机性和不连续性的特点,导致风力机载荷的多变性和运行工况的复杂性。根据风场运行数据显示,风力发电机故障率最高的部分是传动系统。作为风力发电机的核心部分,传动系统直接影响整台风力发电机的运行和效率[1-2]。然而现场式的风力发电实验很难进行[3],由于仿真技术不受环境、天气条件等限制,在风力发电的研究和实验领域逐渐得到越来越广泛的应用[4]。所以,在实验室条件下开展风力发电传动系统仿真研究具有重要意义。

仿真技术是进行风力发电系统设计、运行及保护和控制等研究的替代基础和必要方法[5]。目前,一些实验室使用小型风力机进行风力发电系统研究,且使用一个较大的风扇来作为风力机输入风速,实验设备十分复杂,并且风速变动不易控制[6]。Hong Tian[7]研究了直驱式风电系统的仿真模型,反映了直驱风力发电系统的运行特性,控制策略表现成功,系统在正常运行和故障运行时的特点得到初步揭示。Ning Wang[8]建立了基于dSPACE 的双馈风力发电系统半物理实时仿真平台,实验结果证明了仿真控制系统的准确性和实时性。Roshen T. Ahmad[9]利用Matlab/Simulink 对风力发电机进行建模和仿真,实现了对不同风速范围下的风力发电机运行状态的研究。由此看出,传统的物理测试方法已经无法满足发展,仿真技术已广泛应用于风力发电设备的设计、测试、运行分析等方面。它将有助于加快我国风电技术的发展,是缩小与发达国家技术差距的捷径[10]。

风力发电是将风能转化为机械能,再将机械能转化为电能的过程[11]。针对在实验室条件下进行风力发电传动系统的研究问题,提出了基于运动仿真和有限元分析法构建仿真模型,建立了半实物风力发电系统的仿真方法,确保了半实物风力发电仿真系统设计合理可靠。主要模拟自然风驱动风力机叶轮获得机械能,再通过传动系统输送给发电机的过程。在实验室条件下,既能仿真不同转速变化情况下传动系统的工作状况,又能研究传动系统中机构的受力和变形问题,降低仿真系统设计与开发的难度,缩短研究时间。

1 仿真方法

1.1 仿真系统构成

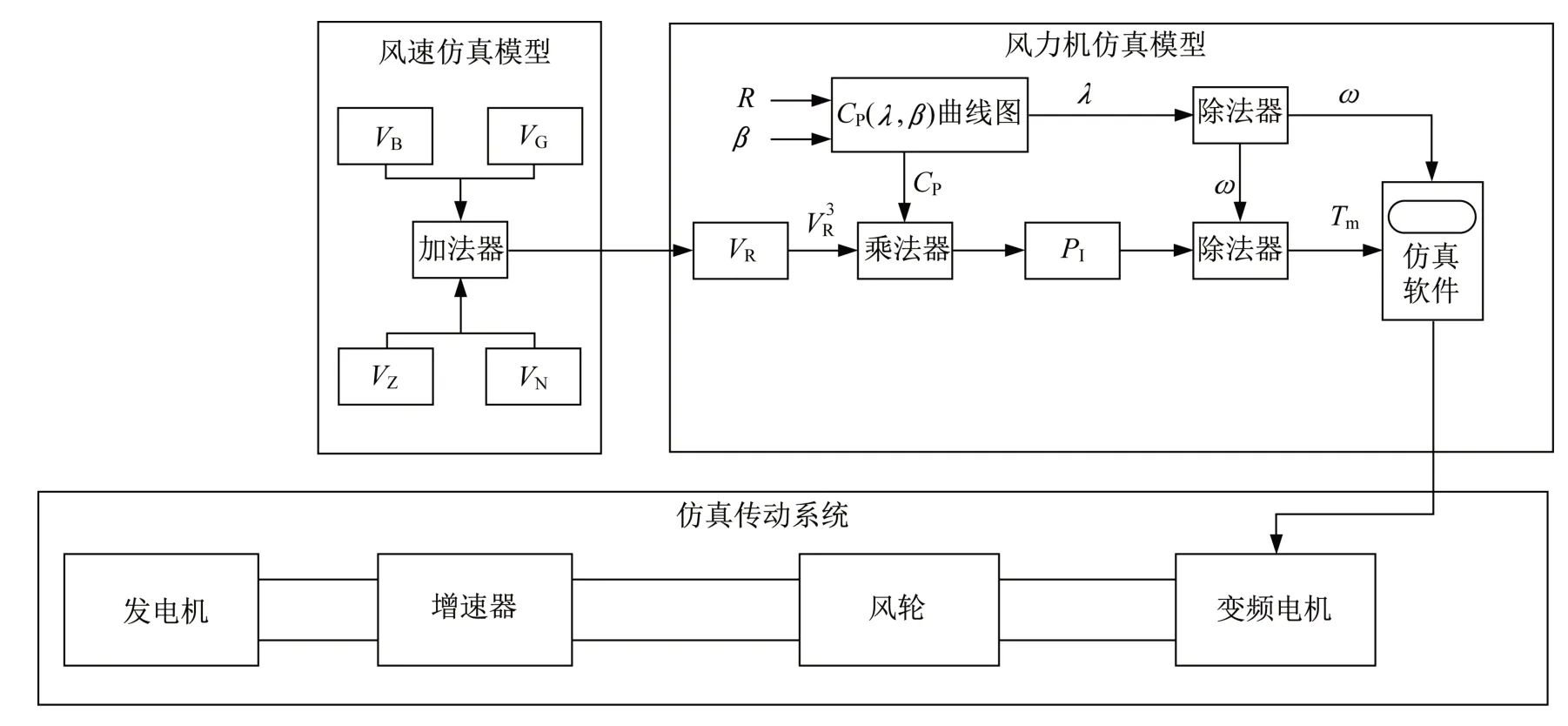

本研究提出的半实物风力发电仿真系统如图1 所示,主要包括以下三个部分:风速仿真模型,仿真自然界的风速特性,其作为风力机的风能输入,是模拟风力发电系统的基础和前提;风力机仿真模型,根据仿真的自然风,模拟风力机的特性,为风力发电机提供转矩和动能;仿真传动系统,模拟仿真风力机主轴转动经过传动系统产生电能的过程。

图1 半实物风力发电仿真系统Fig.1 Semi-physical wind power generation simulation system

由于风能的不稳定性决定了需要对设计的风力发电系统进行计算、模拟和验证,特别是风力发电传动系统的设计、分析和优化是决定整个系统特性的关键和基础。因此,本研究重点研究不同情况下传动系统的运动特性和受力分析,确保设计的风力发电系统能够合理可靠运行。传动系统采用运动仿真方法和有限元分析法来进行仿真。

运动仿真方法主要是利用计算机来模拟机械系统在真实环境下的运动特性,在设计前期判断设计是否能够达到预期目标,是否能够解决复杂的机构问题。所以,通过对半实物风力发电传动系统的运动仿真,不但可以验证设计方案是否正确合理,还可及时发现设计中可能存在的问题,通过不断改进和完善,提高设计成功率,从而确保设计的风力发电系统合理可靠。随着计算机软件功能的不断强大和完善,用软件进行运动仿真是一种经济、高效的方法,目前使用较多的软件有ADMAS、Pro/E、UG、Solidworks等。

考虑到传动系统中的机构支撑叶轮,传递载荷,将转矩传递给增速齿轮箱,是风力发电系统中的重要组成部件,其设计安全性和合理性直接影响整个装置的性能,所以需要对传动系统中的机构强度进行校核。由于传动机构的支撑和连接情况比较复杂,采用传统的材料力学方法,设计结果过于保守,这样势必增加机构本身及周围零件的重量。为了在保证风力发电传动系统可靠性的前提下降低风力发电传动系统重量,必须对传动机构的强度进行准确计算。目前对风力发电传动机构的强度校核,主要采用ANSYS 有限元分析软件进行强度计算。

1.2 风力机数学模型

根据空气动力学,风力机的转矩特性为

式(1)-(3)中,PI为风力机的输出功率,Tm为风力机轴上的输出转矩,ρ为当地空气密度,VR为输入风速,R为叶片半径,CP是风能利用系数(功率系数),β是桨距角,λ是叶尖速比,ω为角速度。

2 理论模型

2.1 运动仿真模型

传动系统主要采用Solidworks 软件进行建模和运动仿真。风力机的传动机构一般包括低速轴、高速轴、齿轮箱、联轴器及轴承等,先根据机械理论知识设计出仿真传动系统的三维模型图,如图2 所示,再采用运动学数学模型来对传动系统的运动进行分析,确保运动和力学性能参数满足设计要求、运动机构不发生干涉等。

图2 仿真传动系统的三维模型Fig.23D model of simulated transmission system

当传动系统的转速为ω,转矩为Tm,此时仿真风力机主轴的速度、位移及角加速度为

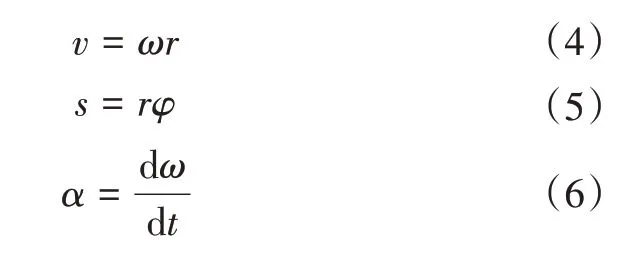

式(4)-(6)中,v为主轴的速度,r为主轴的半径,φ为主轴的转角,α为主轴的角加速度,s为主轴的位移,t为时间。

根据动能公式和动能定理,其总运动能为

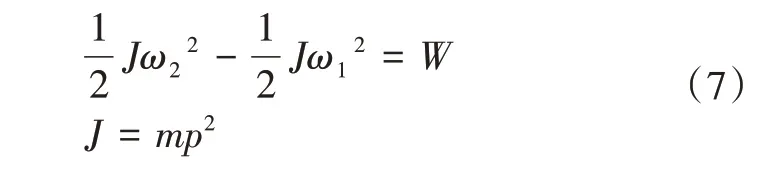

式(7)中,J为主轴的转动惯量,p为回转半径,W为所有的有功力所做之功的代数和。

2.2 有限元分析模型

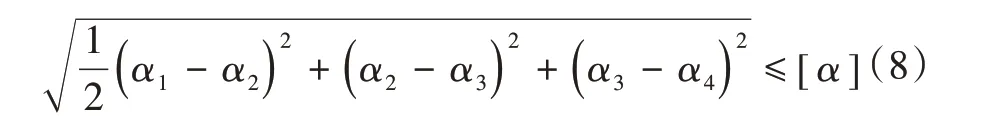

传动系统中的机构支撑叶轮、传递动力及载荷,是风力发电实验装置的重要组成部件,传动机构的可靠性直接影响着整个装置的可靠性、可利用率及发电量。由于主轴和联轴器、叶轮、轴承之间受载情况复杂,工程中采用有限元分析法对传动系统中的机构进行强度分析。 强度是指材料或构件抵抗破坏的能力,在ANSYS 软件中采用第四强度理论,也就是常用到的等效应力(von-mises stress)来校验材料强度是否合理,如下所示:

式(8)中,α1,α2,α3为主应力,[α]为材料许用应力。由于该理论考虑了所有主应力的影响,判定标准比第三强度理论更实际、经济。

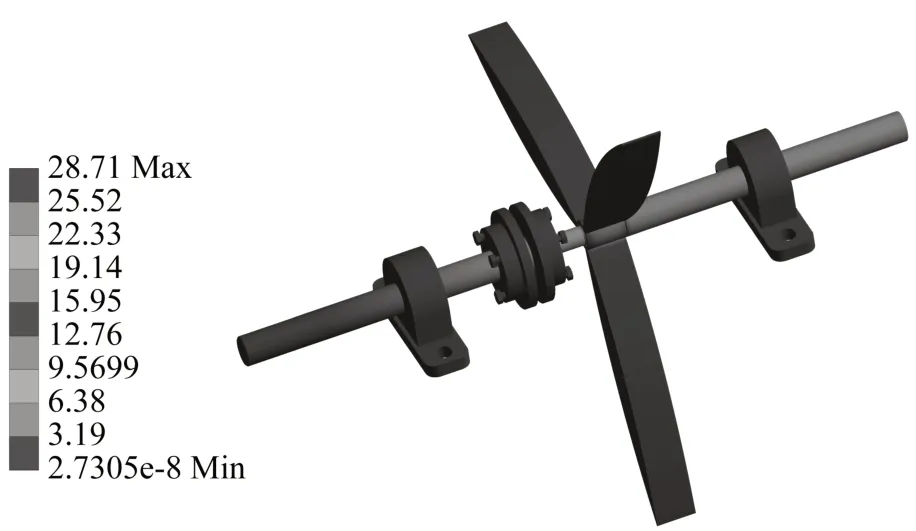

在ANSYS Workbench中建立传动系统的有限元分析模型,如图3 所示。网格划分直接影响到求解精度、求解收敛性和求解速度,考虑到模型的复杂度,二阶四面体单元划分相比二阶六面体划分有更少的计算时间、局部网格质量有更好的保证和更少的计算成本。故模型采用二阶四面体单元进行网格划分,每个二阶四面体单元有十个节点(四个角点和六个中间节点),并且每个节点有三个自由度,单元尺寸为4.0 mm,总的网格数目为98219。细化网格可以使求解结果更精确。调整网格的尺寸,应力梯度较大部位网格适当加密,提高计算精度,而梯度较小的网格可以稍加大,提高运算速度。联轴器右端直径较小的转轴位置应力梯度较大,采用二阶四面体单元进行局部网格加密,单元尺寸为2.0 mm。根据机械理论知识确定各部件间的接触关系,轴的材料为304 不锈钢,许用应力为137 MPa,其他部件的材料均为结构钢,许用应力为160 MPa。轴最大直径为25 mm,最小直径为16 mm。

图3 传动系统的有限元分析模型Fig.3 Finite element analysis model of transmission system

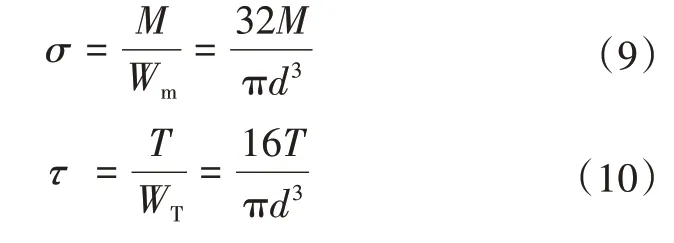

根据图4 的力学模型和材料力学理论,可知轴的正应力σ和切应力τ分别为

式(9)-(10)中,M为轴受到的弯矩,Wm为轴的抗弯截面系数,d为轴的直径,T为轴传递的转矩,WT为轴的扭转截面系数。

由此可以计算出轴的主应力α1,α2,α3分别为

将轴的主应力代入第四强度理论公式(8)后,得到强度条件为σr4,即

3 实验过程

根据提出的仿真方法和模型,建立了包括上位机理论仿真计算、下位机电气传动控制等构成的半实物风力发电仿真环境,如图5 所示。利用VS 2015 和SQL SERVER 开发了仿真软件,仿真软件包括瞬时和连续工况模拟模块,其功能是可以仿真自然风速、不同参数的风力机在连续风速下的输出特性。电气传动控制部分是调整仿真风力机转速,直观地显示仿真风力机叶轮获得机械能,再通过传动系统输送给发电机产生电能的过程。

图5 半实物风力发电仿真环境Fig.5 Semi-physical wind power generation simulation environment

为了验证在实验室条件下能仿真不同转速变化情况下传动系统的运动状况,以及研究传动系统中机构的受力和变形问题,分别进行了传动系统的运动仿真和有限元分析仿真两个实验。仿真系统采用的是额定功率为3 kW、额定转速为2880 r/min 的三相交流异步电机,其额定转矩为10N·m。

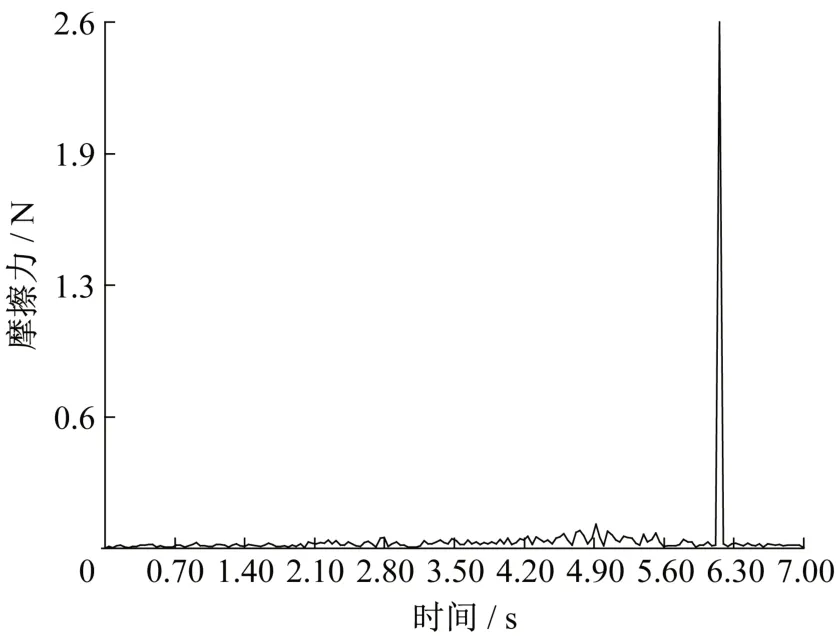

传动系统的运动仿真实验时,风力机主轴的运动特性具有代表性,故选取风力机主轴作为反映传动系统运动特性的对象。通过不断改变仿真风力机的转速值,得到其仿真风力机的角速度如图6 所示。设置额定转矩为10N·m 作用到电动机转轴上,由运动仿真模型得出传动系统主轴的角加速度、摩擦力及总运动能分别如图7、图8及图9所示。

图6 仿真风力机的角速度图Fig.6 Angular velocity diagram of simulated wind turbine

图7 传动系统主轴的角加速度仿真图Fig.7 Angular acceleration simulation diagram of the main shaft of the transmission system

图8 传动系统主轴的摩擦力仿真图Fig.8 Simulation diagram of friction force of transmission system spindle

图9 传动系统的总运动能图Fig.9 Total kinetic energy diagram of the transmission system

从仿真结果可以得出,当传动系统运行时间由0秒到4.88秒时,风力机角速度逐渐达到最大1207°/秒,总运动能也逐渐达到最大2.2 焦耳,总运动能的变化、角速度的变化完全与理论相对应;当传动系统运行时间由4.88 秒到6.15 秒时,主轴的角加速度由0 迅速达到最大737°/秒2,此时传动系统的摩擦力也从平稳状态骤升到最大2.6 牛,符合加速度与摩擦力的理论关系。表明了风力机运行的仿真结果与理论分析得出的预期相符,仿真模型能模拟不同范围转速下传动系统的正常工作状态和运动特性,验证了仿真模型的成功和准确。

在传动系统的有限元分析仿真实验时,已知风力机转矩是传动机构的主要受力源,将转矩在1秒内从0逐渐上升到额定转矩10N·m,施加给电动机转轴的头端,固定仿真风力机主轴的末端及两个轴承座,其等效应力图及总变形图分别如图10-11所示。

图10 传动系统的等效应力图Fig.10 Equivalent stress of the transmission system

图11 传动系统的总变形图Fig.11 Total deformation of the transmission system

从仿真结果可以得出,在1 秒后传动机构受到最大的等效应力是28 MPa,最小的等效应力是2.73e-8MPa,计算出传动机构的最大安全系数为15、最小安全系数为7.21,最大总变形位移为0.24089 mm。并且,通过理论模型算出的强度条件σr4为22 MPa,远小于材料许用应力137 MPa。表明此时传动机构的强度完全达到要求,在正常运行下设计的强度合理可靠,验证了仿真系统中传动机构设计的可靠性和正确性,且仿真模型能仿真不同转矩下传动系统中机构的受力和变形情况,模拟半实物风力发电实验装置不同转矩下传动系统的运行状态。

4 结论

围绕在实验室进行风力发电技术的研究,提出了一种半实物仿真风力发电的实验装置及可行性方案,采用了运动仿真和有限元分析法,构建了传动系统仿真模型,在实验室条件下对不同转速和转矩的传动系统运动和受力情况进行仿真。实验结果表明,本研究提出的方案既能仿真不同情况下传动系统的运动特性,也能研究传动系统中机构的受力和变形问题,验证了该方案的正确性和传动机构设计的可靠性,表明了装置可在实验室条件下对风力发电传动系统进行分析和研究,摆脱了受环境、自然因素等影响的现场式风力发电实验的困境,为今后的风力发电技术研究提供一种新的分析方法。