激励式仿真系统及DCS控制功能仿真测试

2021-12-16曾雪峰祝建飞沈建峰

曾雪峰,祝建飞,沈建峰

(1.国家电投集团广东电力有限公司,广东广州 510710;2.上海明华电力科技有限公司,上海 200090)

DCS 控制系统是发电机组的“中枢神经系统”,其能实现顺序控制、保护跳闸、自动调节、参数监控等功能[1]。随着发电机组自动化程度的提高,对DCS 控制系统提出的要求也越来越高,DCS 系统能否正确实现设备保护、自动控制等功能也密切关系到机组的正常安全运行,故在逻辑设计和功能组态时对DCS 系统进行全方位的控制功能仿真测试十分必要。通过仿真调试,对控制系统进行全面测试,将原先可能要在实际调试时才能发现的问题消除在萌芽状态,减少设备实动带来的安全风险,确保机组顺利投产。在仿真调试中通过功能测试和参数初设后,大部分控制回路基本可用,待现场调试时再根据实际情况进行参数细调,这样可以缩短实际调试时间,加快调试进程,节约调试费用。但由于模型搭建困难、测试方法缺乏等原因,在DCS 系统出厂前进行全面功能测试存在较大难度,往往要等到现场实际调试时,才能对控制系统进行功能测试,进而会带来设备实动的安全风险,延长实际调试时间。

针对这一问题,本文给出一种基于激励式仿真系统的火电机组DCS仿真测试方法。该方法采用已有的典型1000MW 直流机组激励式仿真系统作为仿真支撑平台,通过分析对比待测机组与激励式仿真系统提供的机组特性,包括机组容量、蒸汽参数、辅机布置等,将待测DCS系统控制参数与激励式仿真系统参数进行合理对接,快速建立仿真测试环境;同时,进行待测DCS系统与激励式仿真系统DCS间数据跟踪及无扰切换功能的设计。这一功能的实现可以应用激励式仿真系统的装载工况教练员功能,迅速建立测试状态,实现了针对某一工况快速重复测试的功能,极大地方便在线测试的能力。

本文将这一方法应用到某新建电厂660MW 火电机组的DCS 仿真测试中,对各主要系统及整个协调系统进行了全工况测试,对DCS 系统中存在的问题及时进行了修改和完善。仿真测试结果表明这一方法的有效性,对在建机组降低设备实动风险,提高机组运行安全性,早日投入生产,提供了很大帮助。

1 激励式仿真系统

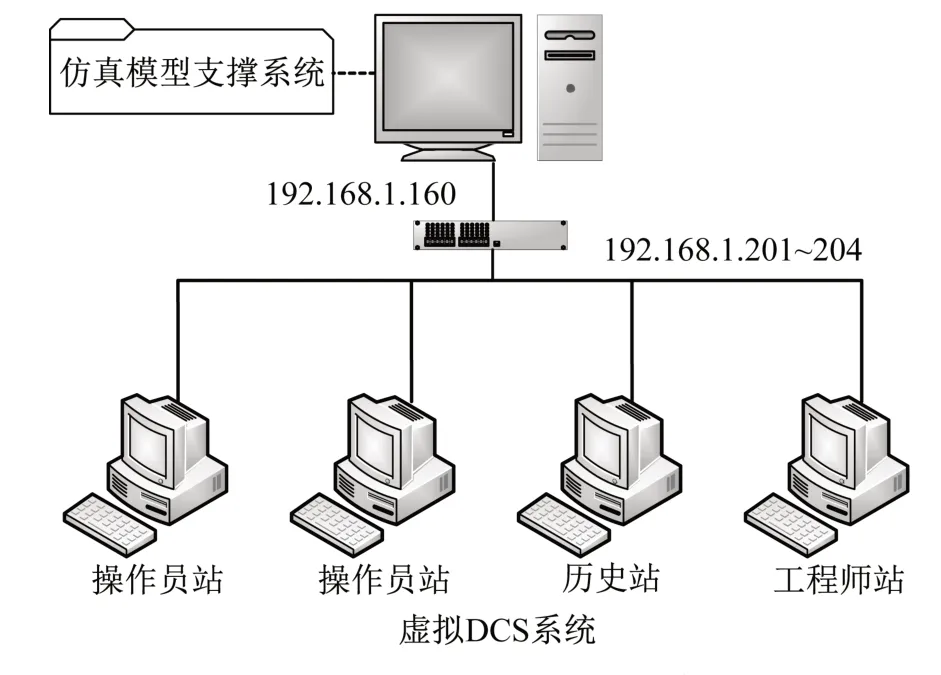

目前,许多科研单位及电厂中均配置有激励式仿真系统,基本上主要由模型机及虚拟DCS 系统构成[2-3]。本文给出的火电机组激励式仿真系统结构如图1所示。

图1 火电机组激励式仿真系统结构Fig. 1 Thermal power simulative simulation systemstructure

图1 中,激励式仿真系统包括仿真模型支撑系统及虚拟DCS 系统。该系统采用2 层结构来实现,且这两部分相对独立,以网络通信的方式实现数据的交互操作。

1.1 仿真模型支撑系统

仿真模型支撑系统以通用的1000MW 超超临界直流机组为原型,锅炉为π 型炉,采用一次中间再热、双列辅机布置。模型采用机理建模的方法搭建了锅炉、汽机、电气等各个系统过程的动态模型。仿真系统实现了从冷态、温态、热态和极热态启动到满负荷,从额定负荷到停机,以及锅炉与汽轮发电机的各种不同组合工况,最大化地模拟现场实际的运行情况[4]。同时,该仿真模型支撑系统,可以方便加载实际运行中各种不同工况。在此基础上实施火电机组相关方面的研究,具有很强的操作性及可信度。仿真模型支撑系统部分模型如图2所示。

图2 仿真模型支撑系统Fig. 2 Support system of simulation model

1.2 虚拟DCS系统

虚拟DCS 系统是将真实DCS 在非DCS 的计算机系统中以某种形式再现[5-8]。真实DCS 主要是由分散处理单元(DPU)和人机界面(HMI)构成的。同样,虚拟DCS也由虚拟DPU 和HMI构成。其中,虚拟DPU 是虚拟DCS 的核心。虚拟DPU 是指将实际分散控制单元中的DPU 功能移植到虚拟DPU 软件上,使DPU功能脱离实际硬件而实现的,这样整个虚拟DCS 系统就可以脱离数据采集及数据运算硬件设备而工作,节省大量硬件投资。本文中虚拟DCS包含1000MW 超超临界火电机组全部的控制逻辑,其中,DEH 及MEH 控制系统的控制逻辑也集成在虚拟DCS系统之中。

2 DCS控制系统仿真测试原理

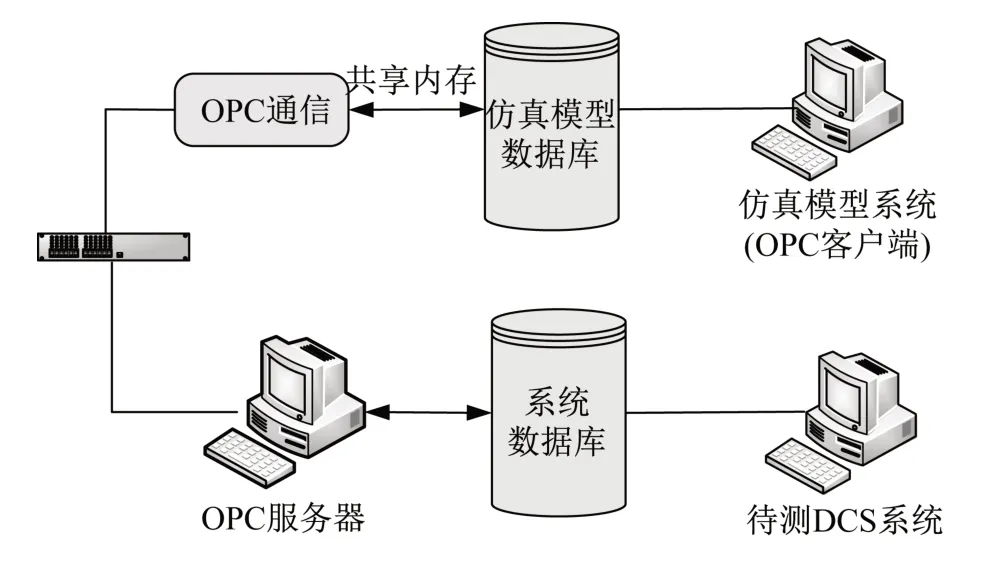

2.1 通信原理

OPC(OLE for Process Control)通信协议是工业中应用比较普遍的工业通信标准。 OPC 以微软的OLECOMDCOM 技术为基础,采用客户端/服务器模式,定义了一套适用于过程控制应用,支持过程数据访问、报警、事件与历史数据访问等的功能接口[9]。在使用过程中,OPC服务器是数据的供应方,负责为OPC的客户提供所需的数据;OPC 客户是数据的使用方,可以对OPC 服务器提供的数据按需要进行处理。目前,国外DCS 系统诸如Ovation、ABB 及国内DCS 系统诸如国电智深、和利时、新华等系统均提供了OPC 的网络通信协议,以保证这些系统与其他系统之间的连接。因此,本文在仿真测试通信部分采用OPC 的通信方式,具体通信结构如图3所示。

图3 仿真测试中OPC通信原理Fig. 3 OPC communication theory of simulation testing

由图3 可以看出,仿真模型系统作为OPC 的客户端,待测DCS 系统作为服务器端,通信过程中,客户端向服务器端发送收发数据请求,服务器收到客户端请求后进行数据的收发处理,以此实现激励式仿真系统与待测DCS系统之间的数据交互。

2.2 仿真测试原理

2.2.1 数据连接

采用主干链接的方式,在通信数据连接中,仅将需要测试的部分逻辑及所需的点信息进行通信,包括锅炉主控逻辑、燃料主控逻辑、给水主控逻辑、送引风控制、一次风压控制等,以及凝结水水位控制、低加水位控制、高加水位控制、过再热汽温控制等。对于DEH的逻辑也将保持在原有仿真DCS系统中。这样一方面满足了对协调控制及各辅机的主要控制回路进行仿真测试的功能;另一方面减少了过多仿真模型点与DCS点的连接建立,节省人力成本。

2.2.2 数据匹配

由于待测DCS系统与激励式仿真系统中机组参数不同,在进行模拟量通信时(诸如机组负荷、温度、压力、风量、流量等),需根据两者机组运行参数进行转换。若待测DCS为600MW 机组DCS系统,接收的信号需根据激励式仿真系统机组负荷情况及待测机组设计参数进行折算,折算成待测DCS 的当量值后再将其应用到DCS 系统的测试中。同理,待测DCS 系统依据各激励式仿真系统中设备的出力设置,将输出指令经折算后,折算成激励式仿真系统的当量值输入到仿真模型中,产生控制作用。

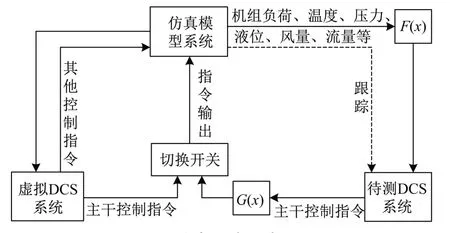

2.2.3 逻辑切换及无扰跟踪

将实际DCS中各回路的指令信号经通信传输到激励式仿真系统的仿真模型站中,模型站设置为切换逻辑,即通过切换指令将待测DCS 信号及虚拟DCS 指令信号作二选一,送入相应的设备模型中,完成两种DCS控制逻辑的切换。同时在虚拟DCS及待测DCS系统中搭建跟踪逻辑,当模型侧切换至原仿真DCS 控制回路时,待测DCS 系统信号跟踪经当量折算后的原DCS 指令信号,待测系统处于跟踪状态。由于激励式仿真系统具有装载工况的功能,通过逻辑切换及无扰跟踪的设计,在切至原回路并加载工况后可无扰地切至待测DCS 系统中进行该工况下的仿真测试,缩短了建立仿真测试工况的时间,提高测试效率。

通过通信数据点的连接、数据变换及逻辑切换与无扰跟踪这三个方面的设计,即可实现待测DCS 系统在激励式仿真系统中的测试。整个仿真测试设计原理如图4所示。

图4 仿真测试设计原理Fig. 4 Design principle of simulation test

图4 中,F(x) 为仿真模型系统输出信号至待测DCS 系统中折算函数;G(x) 为待测DCS 系统输出信号至仿真模型系统的折算函数。

3 仿真测试实施

3.1 机组描述

某电厂新建660MW 燃煤火电的在建机组为超临界直流机组。该机组DCS 系统为艾默生(Ovation)DCS系统。在设计过程中配置了单列辅机,即给水泵、送风机、引风机、一次风机等设备均为单台布置;进行了烟塔合一设计,将凉水塔与烟囱合为一体。这些设计上的变化,必然会带来逻辑上较大的改动,为了确保所设计的组态逻辑在机组中可行,满足机组对控制性能的要求,保证机组安全稳定运行,同时避免后期运行调试期间逻辑较大改动的隐患,在逻辑设计完成后,采用文中所述方法对所设计逻辑的主要回路进行仿真测试,观察运行效果并及时进行逻辑改进及参数调整。

3.2 控制回路连接

3.2.1 数字量连接

数字量连接主要涉及泵、风机、马达、阀门等设备的操作指令与反馈状态。连接时需将Ovation 系统设备驱动逻辑的开关指令通信至仿真模型中,同时仿真模型中设备状态通信至Ovation 的设备逻辑反馈点。虽然该在建机组为单列辅机,仿真模型为双列辅机布置,但仿真测试的目的在于对设备驱动逻辑正确的仿真验证,因此,将Ovation 系统辅机驱动逻辑与仿真模型中对应的其中一台设备连接即可实现对驱动逻辑的仿真测试。

3.2.2 模拟量连接

该厂模拟量系统主要包括送引风控制系统、一次风机压力控制系统、燃烧系统、给水系统、过再热汽温系统、协调系统、DEH 及MEH 系统等。由于该厂DEH及MEH 系统独立于Ovation 系统之外,因此在仿真过程中DEH 及MEH 的控制仍在原有仿真DCS 系统中实现,仅将所需的负荷指令及转速指令经由网络通信,送入原有仿真DCS系统中,产生控制作用。

由于Ovation DCS 系统所对应的机组为660MW 机组,仿真模型为1000MW 机组模型。为了保证仿真测试的正确性,在将模拟量从模型传递至Ovation DCS 系统中时,需将当前运行参数折算成660MW 机组对应的当量值。比如给水流量信号,为了保证经折算后系统的状态与模型中运行状态一致,将其按照公式(1)进行折算,即

其中,F100为模型机给水流量;F66为折算后给水流量;f1(P66)为Ovation DCS 对应机组在当量负荷下的设计给水流量;f2(P100)为模型机组在当前负荷下的设计给水流量。

通过公式(1)的折算,可以将模型机组“欠负荷”与“过负荷”时的动态过程更真实地传输到Ovation DCS系统中。同理,诸如总风量、总煤量等也可按照公式(1)给出的折算形式进行折算。

对于Ovation DCS 系统传输至模型机组中的指令信号,由于其生成的指令信号与模型机组所需的指令信号均为0~100% 的标称化信号,因此无需对指令信号进行折算。另外,Ovation DCS 系统对应机组为单列辅机布置,因此在指令传输至模型机过程中需将其单列辅机指令信号传输至模型机组的两台辅机设备中。

3.2.3 跟踪设置

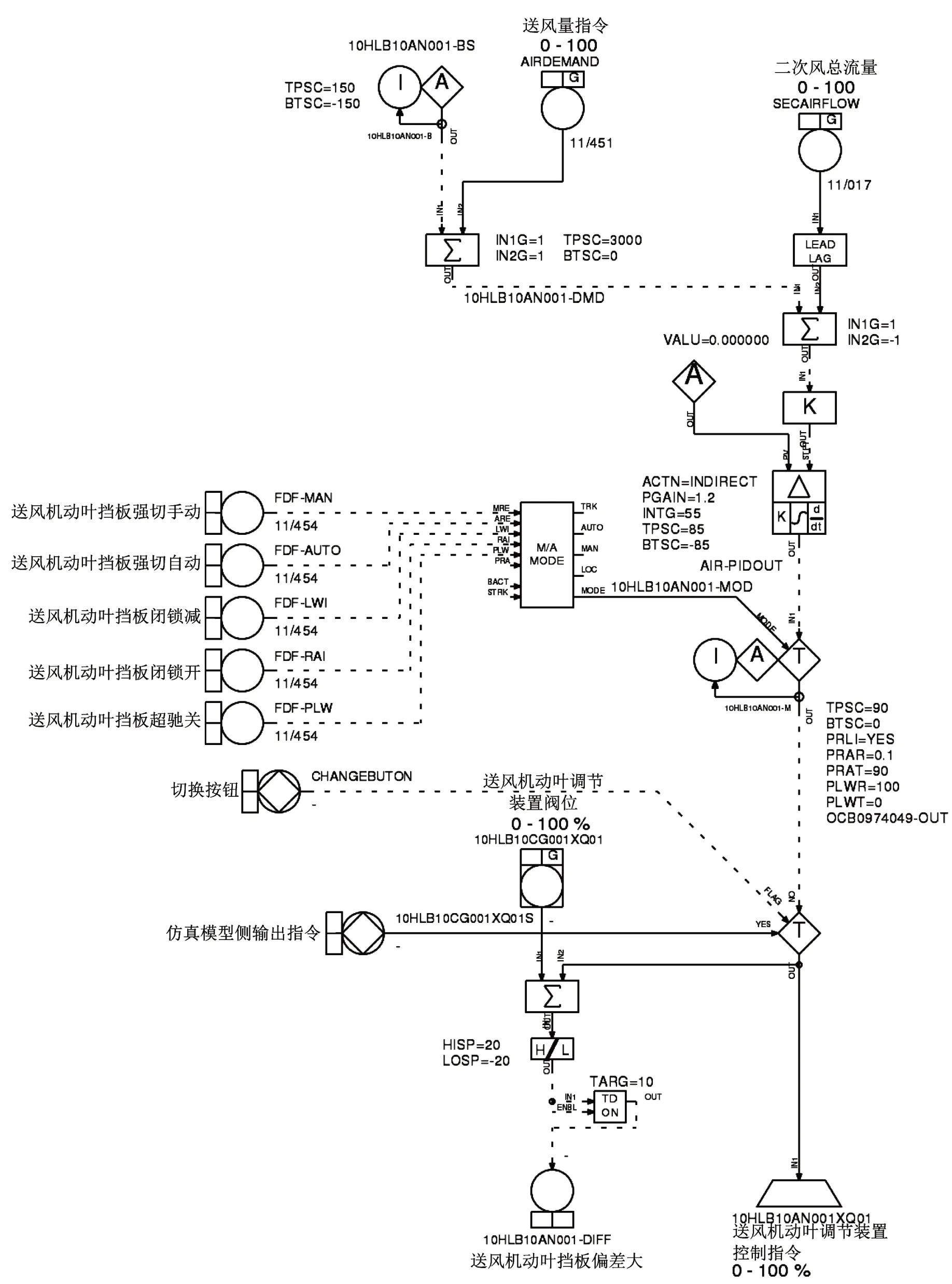

为了保证由原虚拟DCS 控制切换至Ovation DCS控制过程无扰动,需将原虚拟DCS 指令送至Ovation DCS 控制逻辑中,在原虚拟DCS 控制时,Ovation DCS中指令跟踪原虚拟DCS 控制指令,保证切换至Ovation DCS 时控制指令不发生跳变。另外由于其为单列辅机,模型机组中相关双列辅机指令需取平均后再送至Ovation DCS 系统。本文以送风机指令为例,其跟踪逻辑如图5所示。

图5 中,切换按钮置1 时,送风机动叶调节装置指令为仿真模型输出的调节指令,同时逻辑中M/A 手操器输出跟踪仿真模型输出指令;切换按钮置0 时,送风机动叶调节装置指令切为M/A 手操器输出,经由通信程序传递到模型使控制指令作用到送风机模型中,实现无扰切换。

图5 送风机系统及切换逻辑Fig. 5 The forced air fan system and the switching logic

3.3 仿真测试

经各部分与仿真模型通信及逻辑搭建完成后,仿真模型加载CCS协调方式工况,待系统运行稳定后,将其切换至Ovation DCS 控制逻辑对仿真模型进行控制,以测试所设计逻辑的有效性。通过协调方式的测试,发现并修改了原Ovation 控制逻辑中不足的部分,同时根据变负荷情况对逻辑中的相关参数进行适当的修改,使其能够按照预定的结果运行。图6 给出了DCS方式下,待测DCS 系统将负荷由620MW 升至640MW时的变负荷情况。

由图6 可知,变负荷指令发出后,机组能够平稳升至目标负荷,燃料量及给水流量等控制参数能够按照预期平稳变化。通过对该新建机组DCS逻辑进行仿真测试,完善了DCS逻辑,同时也验证了逻辑的正确性及有效性,基本达到了所设计的预期效果。将测试后的逻辑应用到实际中,可以有效缩短调试时间,降低由于逻辑不完善而造成设备误动作的安全风险。

图6 新建机组DCS仿真测试变负荷情况Fig. 6 The test of DCS changing load simulation

4 结论

对于在建机组而言,DCS 组态逻辑的仿真测试是至关重要的环节,通过仿真测试来对控制功能和软件组态进行全面检测,并对控制参数进行初步设置,以提高控制系统功能组态的实施质量,为控制系统的实际调试和正常投用创造有利条件。本文在全面了解激励式仿真系统的基础上,给出了一种基于激励式仿真系统的火电机组仿真测试方法,并将其应用到在建机组中,仿真测试结果表明这一方法的有效性。这一方法的提出,对在建机组降低设备实动风险,提高机组运行安全性,早日投入生产,提供了很大帮助。