采用分级低氮燃烧技术对燃气锅炉燃烧改进的研究

2021-12-16蔡玲毕克刚毕永江耿卫东

蔡玲,毕克刚*,毕永江,耿卫东

(1. 昆明市节能监察支队,云南昆明 650031;2. 楚雄州质量技术监督综合检测中心,云南楚雄 675000)

随着社会的发展,社会工业化程度逐渐加快,经济发展取得了较大的发展与进步,但由此带来的环境问题也成为了社会发展的重要问题之一[1-2]。目前,环境大气污染问题尤为严重,氮氧化物(NOx)、可吸入颗粒、酸性气体及重金属等均会对大气环境带来严重危害[3]。NOx是一种可以直接影响人体健康的环境污染物,极易引发温室效应;更为严重的是,NOx可与空气中的其他污染物结合,形成光化学烟雾,对环境带来更加严重的危害[4]。由锅炉排放产生的NOx占环境中NOx总量的40%左右[5]。因此,若要减少环境中的NOx的总量,需要严格控制锅炉的NOx排放量。

大型燃气锅炉的应用较为广泛,燃气锅炉在油田勘探、居民取暖、城市用电等方面均发挥了重要作用,对人们的正常生活以及工业发展影响较大[6]。现阶段我国工业中大部分锅炉运行的时间较长,部分锅炉超负荷运行[7]。随着我国环境标准越来越严格,运行时间较长的锅炉已无法满足当前环境标准的要求[8]。基于环境与经济因素的双重考虑,对锅炉进行低氮燃烧改造尤为重要[9-10]。

笔者采用理论分析与实际计算方法相结合的方式,考察了目标燃气锅炉采用烟气再循环技术后的各项参数指标,并根据指标对锅炉低氮燃烧的烟气再循环技术进行分析,旨在为后续燃气锅炉的低氮燃烧提供科学有效的借鉴。

1 研究概况

1.1 锅炉燃烧中NOx的生成机理

锅炉燃烧时会产生的大量的NOx,NOx是含氮化合物的总称,常见的NOx主要包括NO、NO2、N2O以及N2O3等[11]。在实际应用中将NOx按照生成途径的不同主要分为3种:热力型NOx(又称为温度型NOx)、快速型NOx及燃料型NOx[12]。N2与O2在高温条件下发生氧化反应而形成的NOx被称为热力型NOx[13]。通过燃料产生的CH原子团撞击N2分子,形成HCN类化合物,随即再与空气中的氧气反应生成NOx,经该途径生成的NOx被称为快速型NOx[14]。燃料中的氮化合物在燃烧过程中发生热分解,并进一步氧化生成的NOx则被称为燃料型NOx[15]。由于燃气锅炉在应用时燃料中不存在氮化合物,因此实际运行中燃气锅炉的NOx主要为热力型NOx及快速型NOx。

快速型NOx产生时的环境温度较低,一般为900~1 300 ℃,并且产生时间较短,在燃气锅炉的NOx中占比较少,φ约占10%[16]。在燃气锅炉的实际应用中,热力型NOx占比最大,φ约为90%。

大量研究表明,热力型NOx的生成主要受温度的影响,当环境温度低于1 500 ℃时,热力型NOx的生成量较少,当环境温度高于1 500 ℃时,NOx的生产量会逐渐增多,并且温度每升高100 ℃,热力型NOx的生成速率会提高约6倍[17]。在燃气锅炉的实际运行中,锅炉内部燃烧程度不一,炉内温度分布不均,因此较易出现局部区域热力型NOx产生量较多的情况。

1.2 燃气锅炉主要结构

该研究中燃气锅炉的主要结构见图1。

图1 燃气锅炉结构示意

由图1可见:该燃气锅炉主要可以分为燃气部分、烟气部分及给水部分等。烟气主要在辐射段产生,经过渡段、过热段、对流段,最后经烟气出口排出。燃气从燃气系统输入,之后与氧化剂在锅炉炉膛内燃烧。给水部分则主要对系统进行换热,以免环境温度过高而影响锅炉构筑物的安全运行。

1.3 改造方案

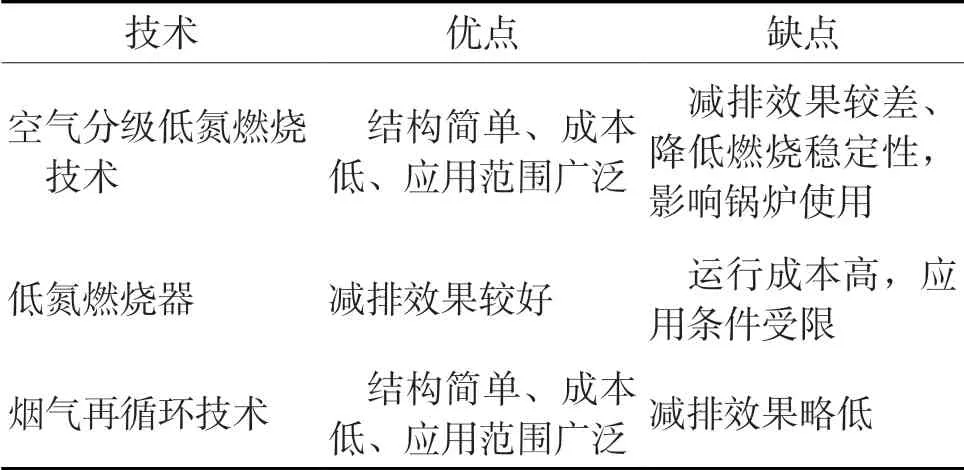

常用的锅炉分级低氮燃烧技术有烟气再循环技术、空气分级低氮燃烧技术、燃料分级低氮燃烧技术、锅炉低氮燃烧技术、旋流燃烧技术及富氧燃烧技术等[18-24]。结合所研究的燃气锅炉实际情况,对比分析了不同分级燃烧方法的优缺点,结果见表1。

表1 不同分级低氮燃烧技术的对比分析

由表1可见:空气分级低氮燃烧技术虽然应用范围广泛,结构也相对简单,但具体的减排效果较差;低氮燃烧器的减排效果较好,但其结构复杂,成本较高,应用条件的要求也较高,不适用于该燃气锅炉的实际情况;烟气再循环技术的减排效果高于空气分级低氮燃烧技术,且造价及使用成本也明显低于低氮燃烧器技术[25-26]。综上分析,采用烟气再循环技术进行烟气低氮燃烧研究。

2 结果与讨论

2.1 燃气锅炉氧化剂及烟气体积的变化

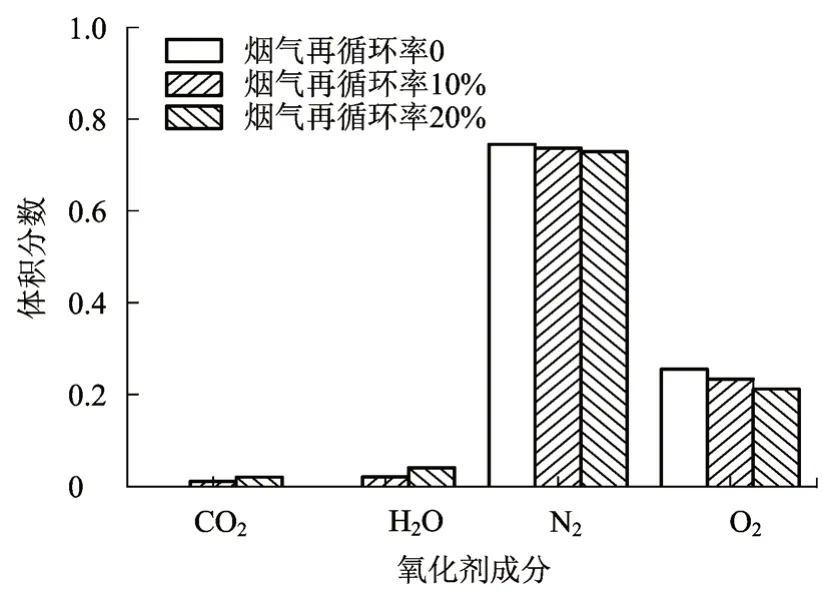

在进行烟气计算时,假定燃料得到了充分燃烧,燃烧装置采用常压卧式燃气锅炉,额定功率350 kW,通过调节阀门保持烟气中氧体积分数为3.5%,使过量空气系数维持在1.1左右。氧化剂以及烟气中的有效成分均为O2、N2、CO2以及H2O。分别考察了在不同烟气循环率下的氧化剂以及烟气中有效成分的体积分数分布情况,具体结果见图2~3。

图2 氧化剂中有效成分体积分数的变化情况

由图2可见:当烟气再循环率为0时,CO2以及H2O的体积分数均为0,N2以及O2的体积分数分别为0.745以及0.255。随着烟气再循环率的逐渐增加,CO2以及H2O的体积分数逐渐升高,N2以及O2的体积分数逐渐下降。烟气再循环率为20%时,CO2以及H2O的体积分数分别为0.020以及0.04,N2以及O2的体积分数分别为0.729以及0.211。

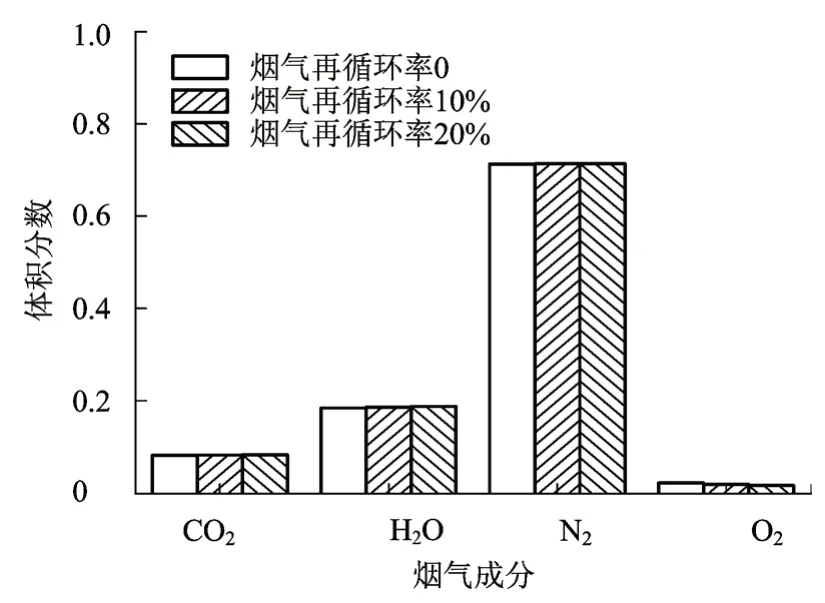

由图3可见:当烟气再循环率为0时,烟气中CO2以及H2O的体积分数分别为0.081和0.184;N2以及O2的体积分数分别为0.713以及0.022;当烟气再循环率为20%时,CO2以及H2O的体积分数分别为0.083和0.187;N2以及O2的体积分数分别为0.714以及0.016。由此可知随着烟气再循环率的上升,在烟气中,CO2以及H2O的体积分数逐渐升高,但是升高幅度较小。

图3 烟气中有效成分体积分数的变化情况

图2及图3中有效成分体积分数产生变化的主要原因是烟气的引入改变了氧化剂的组成和预混气体的成分,进而影响化学反应过程,使得反应热释放率发生变化,从而影响了有效成分的变化。

2.2 燃气锅炉的燃料使用量的变化

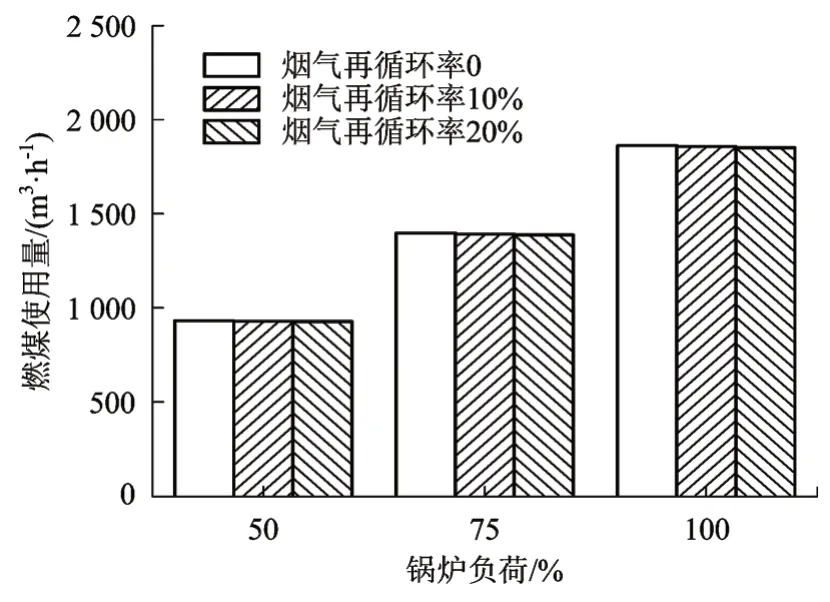

在锅炉负荷值为50%,75%,100%,烟气再循环率分别为0,10%,20%的条件下,分析了在使用烟气再循环技术后燃气过滤燃料使用量的变化,具体结果见图4。

图4 锅炉燃料使用量的变化情况

由图4可见:当烟气再循环率为0时(没有使用烟气再循环技术),3种锅炉负荷条件下的燃煤使用量分别为931.43,1 397.15,1 862.86 m3/h;当烟气再循环率为20%时,3种锅炉负荷条件下的燃煤使用量分别为926.56,1 587.48,1 851.21 m3/h。该结果表明在同一锅炉负荷条件下,随着烟气再循环率的提高,锅炉的燃料使用量整体呈逐渐减少的趋势,同时也可证明烟气再循环技术的优越性。

2.3 烟气锅炉燃烧性质分析

考察了不同烟气再循环率及不同锅炉负荷与排烟温度的关系,结果见图5。

图5 不同烟气再循环率及锅炉负荷与排烟温度的关系

由图5可见:当锅炉负荷为50%时,烟气再循环率分别为0,10%,20%时的排烟温度分别为103.98,105.81,107.66 ℃,表明当锅炉负荷相同时,烟气再循环率越高,烟气的温度也越高,这主要是由于烟气循环率升高后,烟气的流速也会显著升高,在锅炉内的停留时间缩短,吸热减少,由此导致烟道出口处的烟气温度升高。

当烟气再循环率为0时,锅炉负荷分别为50%,75%,100%时,排烟温度分别为103.98,126.24,152.78 ℃,表明锅炉负荷越大,烟气温度越高,这主要是由于锅炉负荷增加后,烟气流速增大,进而导致排烟温度升高。

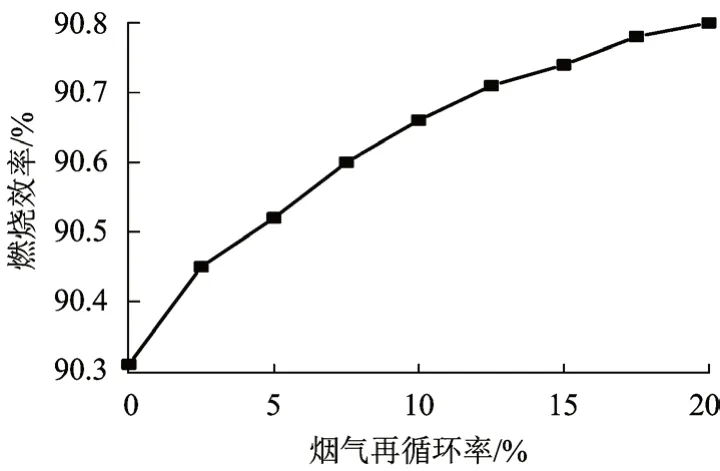

在锅炉运行负荷为100%,过量空气系数为1.1的条件下,考察了锅炉燃烧效率与烟气再循环率的关系,结果见图6。

图6 不同烟气再循环率对燃烧效率的影响

由图6可见:当烟气再循环率为0时,烟气燃烧效率为90.31%,当烟气再循环率为20%时,烟气燃烧效率为90.80%,随着烟气再循环率升高,烟气的燃烧效率也逐渐升高,但燃烧效率升高的速率逐渐降低,这主要是由于随着烟气再循环率的升高,烟气排烟温度也会上升,进而影响了燃烧效率的升高速率。

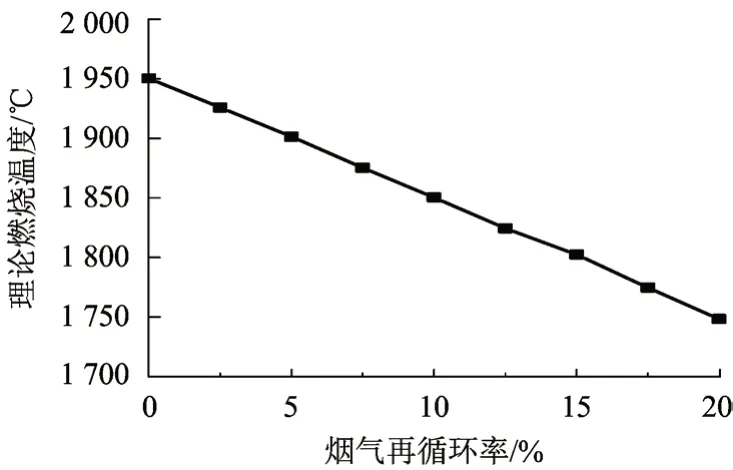

综上分析,锅炉燃烧温度与NOx的产生量的关系较大,锅炉燃烧温度降低,NOx产生量会明显降低。因此,该研究也考察了使用烟气再循环技术后烟气再循环率对理论燃烧温度的影响,结果见图7。

图7 理论燃烧温度的变化情况

由图7可见:当烟气再循环率为0时,锅炉内的理论燃烧温度为1 950.34 ℃,当烟气再循环率为20%时,锅炉内的理论燃烧温度为1 748.39 ℃,降低了201.95 ℃,表明随着烟气再循环率的逐渐升高,锅炉的理论燃烧温度逐渐下降,进而降低NOx产生量,达到低氮燃烧的目的。

3 结论

通过理论分析与实际计算相结合的方法,对目标燃气锅炉进行了研究,主要考察了使用烟气再循环技术对燃气锅炉燃烧特性的影响,得出以下结论。

1)随着烟气再循环率的增大,氧化剂中的CO2以及H2O的体积分数逐渐升高,但升高幅度较低;烟气中的CO2以及H2O的体积分数升高幅度较小。

2)在相同锅炉负荷条件下,烟气再循环率升高,燃料的使用量也逐渐减少,烟气排放的温度有小幅提升。

3)对于锅炉的燃烧性质而言,随着烟气再循环率提高,烟气的燃烧效率也逐渐升高,但是增幅较小。当烟气再循环率为20%时,理论燃烧温度下降了201.95 ℃,表明使用烟气再循环技术可以有效降低锅炉燃烧温度,进而减少NOx的排放量。

该研究对燃气锅炉燃烧的各项指标均进行了考察,具有较好的实际参考价值,但没有对锅炉改造后的长期运行情况进行对比分析,在后续研究中将重点针对该问题进行讨论。