某桥梁桩基托换工程变形控制探索与实践

2021-12-16侯伟清

侯伟清

(福州地铁集团有限公司 福建福州 350000)

0 引言

桥梁的换托是一个动态过程,核心在于新桩和原桩荷载转换。托换中,桥梁的纵向偏差、立柱倾斜率、板梁间隙等都会发生较大变化,特别是支承点的相对变化,将导致桥梁受力状态发生变化,这就要求换托的过程中桥梁上部结构的变形必须在允许的范围之内[1]。因此,在施工过程中,对桥梁结构和临时构件的变形和关键部位的内力进行监控,非常必要。需要建立一整套的监测系统,设定必要的预警值和极限值,控制指标必须精准,才能确保托换工艺成功实施。

1 工程概况

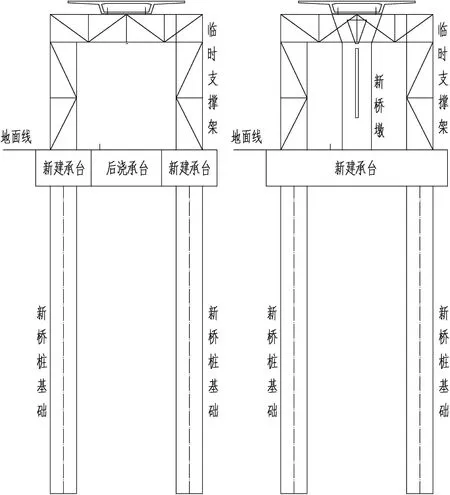

福州轨道交通某区间隧道范围内立交桥墩桩基侵入、须采用新建桩基、承台、桥墩来替换原旧桥下部结构。隧道顶埋深约14 m,托换的桥墩所在上部结构为3 m×15.75 m钢筋砼连续箱梁,桥墩下部结构为薄壁墩配承台预制方桩基础,墩高11.714 m,预制方桩的截面尺寸为40 cm×40 cm,桩长32 m,桥址地质条件差、地下1.5 m左右即见软土,且地下水位高。该工程采用主动换托技术,即在原有桩基截除之前,在新桩和托换结构之间利用千斤顶施加荷载,消除部分新桩和托换结构的变形。其步骤分别为:施工新桥墩桩基-浇筑新桥墩两侧承台-安装临时支撑架及千斤顶-拆除旧桥墩及承台[2],拔除旧桥墩桩基-浇筑后浇承台-浇筑新桥墩-拆除临时支撑架-恢复路面并开始盾构施工,施工流程如图1所示。

该项目采用信息化施工技术,以信息指导施工,对托换过程中,对每个环节的监测数据进行采集、分析,并第一时间反馈至各参建方、对有关托换顶升参数进行修正。在托换或顶升过程中,须对原桩的位移、沉降和托换新桩的沉降情况、盖梁的变形进行严密监测。

(a)步骤一 (b)步骤二

(c)步骤三 (d)步骤四

(e)步骤五 (f)步骤六

(g)步骤七 (h)步骤八

2 最不利工况分析

根据设计图纸,所检桥梁上部结构分析计算,采用桥梁专用程序MIDAS/Civil进行空间建模分析。其中上部结构为3 m×15.75 m钢筋砼连续箱梁,采用杆系模型,主梁混凝土C30,Ⅱ级钢,结构内力按照《公路桥涵设计通用规范》(JTJ 023-85)进行荷载组合验算,采用杆系模型。本文以第22联141#桥墩、18联112#为例进行模拟,采用参数为:上部结构为3 m×15.75 m钢筋砼连续箱梁,墩承台厚度320 cm,相应桩径180 cm,桥宽8 m,普通钢筋配筋率0.56%。有限元模型如图2~图3所示。

图2 D匝道第22联有限元模型示意图

图3 E匝道第18联有限元模型示意图

根据有限元模型分析结果,D匝道第22联141#墩在千斤顶从0 mm顶升至6.83 mm时,D匝道主梁存在应变150με的点,达到混凝土的开裂应变。故D匝道第22联顶升位移极限值设定为6.83 mm。根据有限元模型分析结果,E匝道第18联112#墩在千斤顶从0 mm顶升至5.87 mm时,D匝道主梁存在应变150με的点,该应变达到了混凝土的开裂应变。故E匝道第18联顶升位移极限值设定为5.87 mm。

3 监测项目及控制值

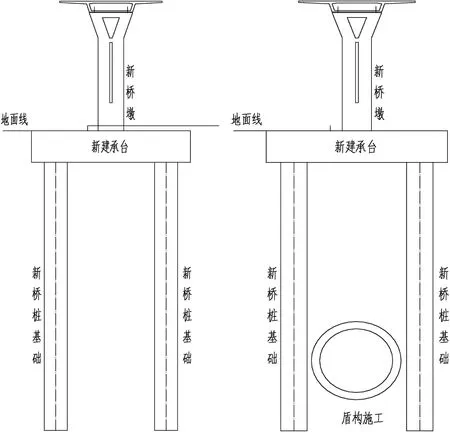

监测内容包括:①桥梁线型,用以反应桥梁下部结构土体稳定状况和整体桥梁结构的平动、转动和倾斜情况;②上部结构应力应变,用以监测梁体因施工扰动引起的附加内力;③裂缝监测,对桥梁的裂缝状况进行实时数据采集;④箱梁支点竖向绝对位移,用以验证托换结构实施后受力转换的可靠性,并对桥梁安全状态进行准确评估;⑤临时支撑架倾斜、沉降,用以监测新建桩基与承台周围的土体稳定性;⑥新、旧墩应力应变,用以反应箱梁在顶升施工过程中的荷载转移情况;⑦托换完成后新、旧墩倾斜,用以准确把握地铁施工期间,盾构下穿、土体扰动对匝道桥上部结构的影响。控制值及监测内容如表1所示。

表1 控制值及监测内容一览表

在托换施工过程中,上部结构不可避免会产生位移,但桥梁结构的变形是有限的。根据最不利工况分析,梁端位移的极限值设定为5.87 mm,托换施工过程中必须对该监测项目进行严密监控。该指标异常时,马上对其他监测参数进行一次全面测量,确认异常原因,采取必要措施,及时反馈至各参建单位。

4 监测要点

桩基托换施工工序多,技术复杂,每一步疏忽都有可能造成不可挽回的损失。因此,监测工作必须贯穿整个桩基托换工程的始终。为此,我们实施桩基托换信息化施工监测,其监测要点包括:

(1)建立一套完善、先进、可靠的监控系统,由静力水准式沉降仪、美国基康钢弦式应变计等稳定性好、精度高的传感器,先进稳定的专用模块设备及数据实时存储、处理和分析系统等组成。

(2)重点关注托换新桩施工阶段,包括既有桥桩基持力层扰动、地下水位改变,须在周边建筑物和托换桩布置监测点,同时进行水位观察。

(3)重点箱梁顶升施工阶段,包括被托换结构的顶升及沉降位移、新桩沉降、支座反力状态、箱梁底面绝对标高,顶升千斤顶装置及安全自锁装置的同步协调等。

5 变形分析

根据实际施工过程,本次桩基托换过程监测结果分为五个阶段,相应监测成果如下:

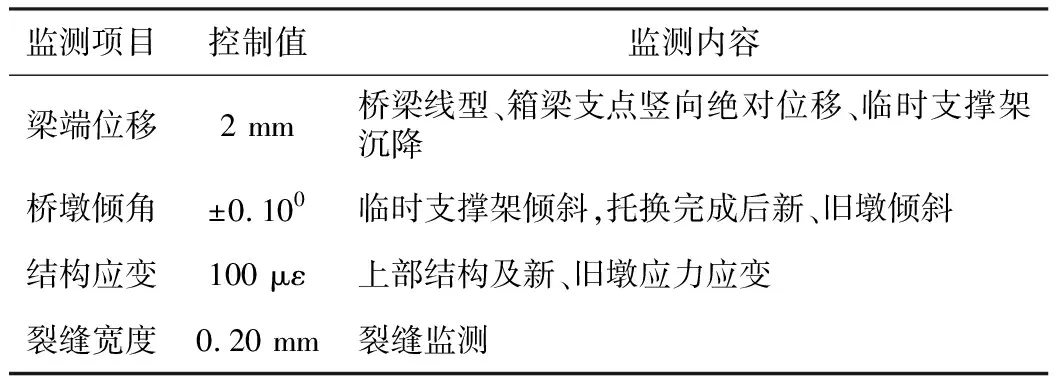

(1)第一阶段:新承台开始桩基施工至临时支撑安装完成

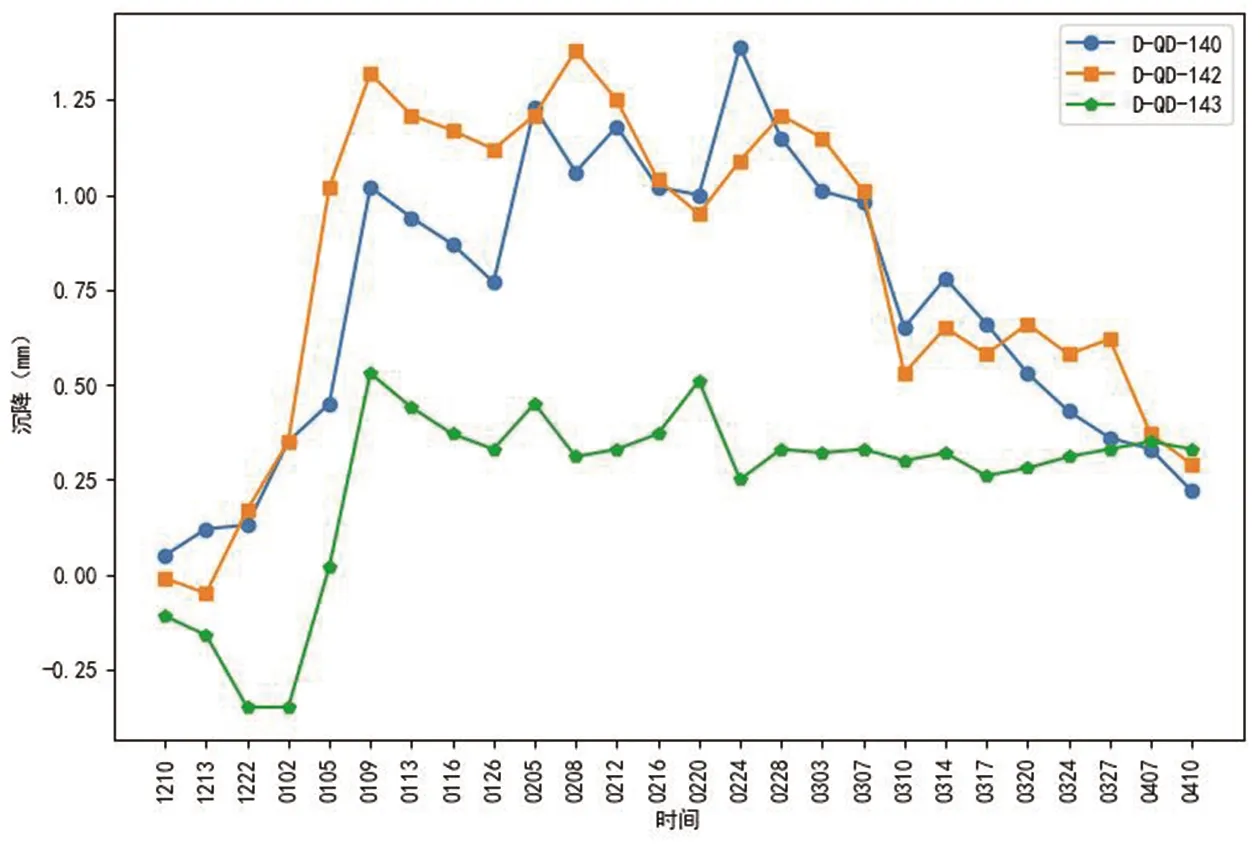

在第一阶段施工期间,监测桩基施工对临近既有桥墩的影响,在施工期间对临近的5个既有桥墩沉降及倾角进行监测,桩基施工临边既有桥墩均未发生明显变位,如表2~表3所示。

表2 D匝道第一阶段桥墩沉降数据监测结果

表3 D匝道第一阶段桥墩倾角数据监测结果

(2)第二阶段:完成上部结构从老桥墩支座受力到临时支撑受力的托换过程

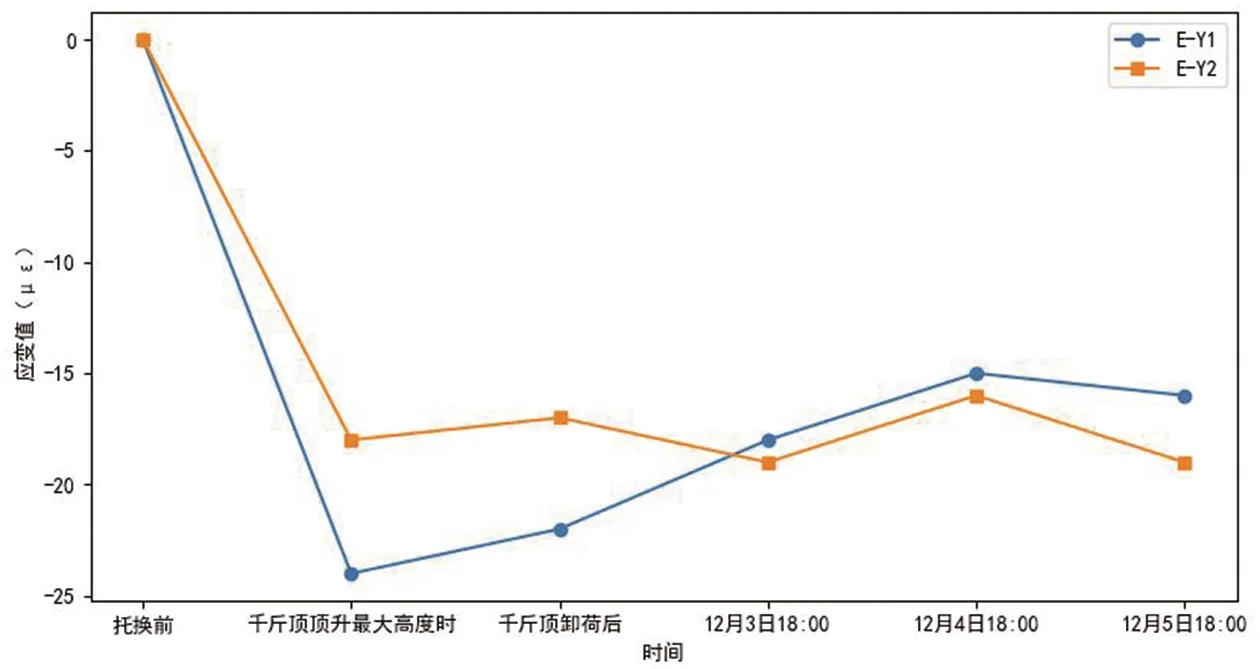

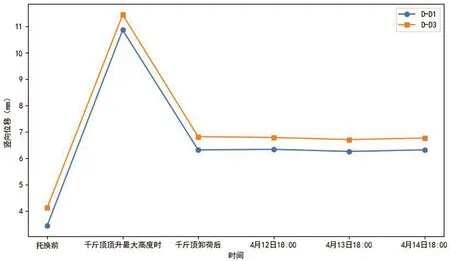

第二阶段施工过程的基本流程为:首先使临时支撑上的千斤顶对主梁进行顶升,使得主梁与141#墩上的旧支座脱离;临时支座就位,千斤顶卸荷载,使得主梁落于临时支座处;观察临时支撑受力后的变形状况,待临时支撑承台变位,主梁竖向位移均稳定后,取出141#墩旧支座开始141#旧墩切除施工。第二阶段施工期间,主梁最大顶升高度为7.95 mm,千斤顶回落、主梁转换为临时支座受力后,主梁141#截面两侧高程分别为4.99 mm和5.95 mm,说明141#墩旧支座已经完全不受力,临时支座完全受力,顶升后36 h内主梁高程基本不变,说明临时支撑体系较为稳定。在托换过程中,主梁梁底应变以受压为主,最大压应变为-24με,主梁未发生明显损伤,如表4~表5所示。

表4 D匝道第二阶段主梁竖向位移监测结果

表5 D匝道第二阶段主梁应变监测结果

(3)第三阶段:进行中间后浇承台施工以及新桥墩的施工

113#墩第三阶段施工期间,E匝道主梁113#截面梁体高程变化部分数据,由于地下水变化以及113#墩临时支撑为摩擦桩基础等原因的耦合作用,113#截面主梁高程明显下降,且下降速度较快,主梁左右两侧高程分别下降为-5.55 mm和-3.98 mm。鉴于此,监控单位发出预警,施工单位立即对113#截面主梁进行二次顶升,顶升后113#主梁两侧高程恢复至5.15 mm和5.03 mm,施工期间,施工临边桥墩倾角未发生明显变化,确保了第三阶段施工期间主梁不发生损伤,如表6所示。

(4)第四阶段:完成上部结构从临时支撑受力到新桥墩受力的托换过程

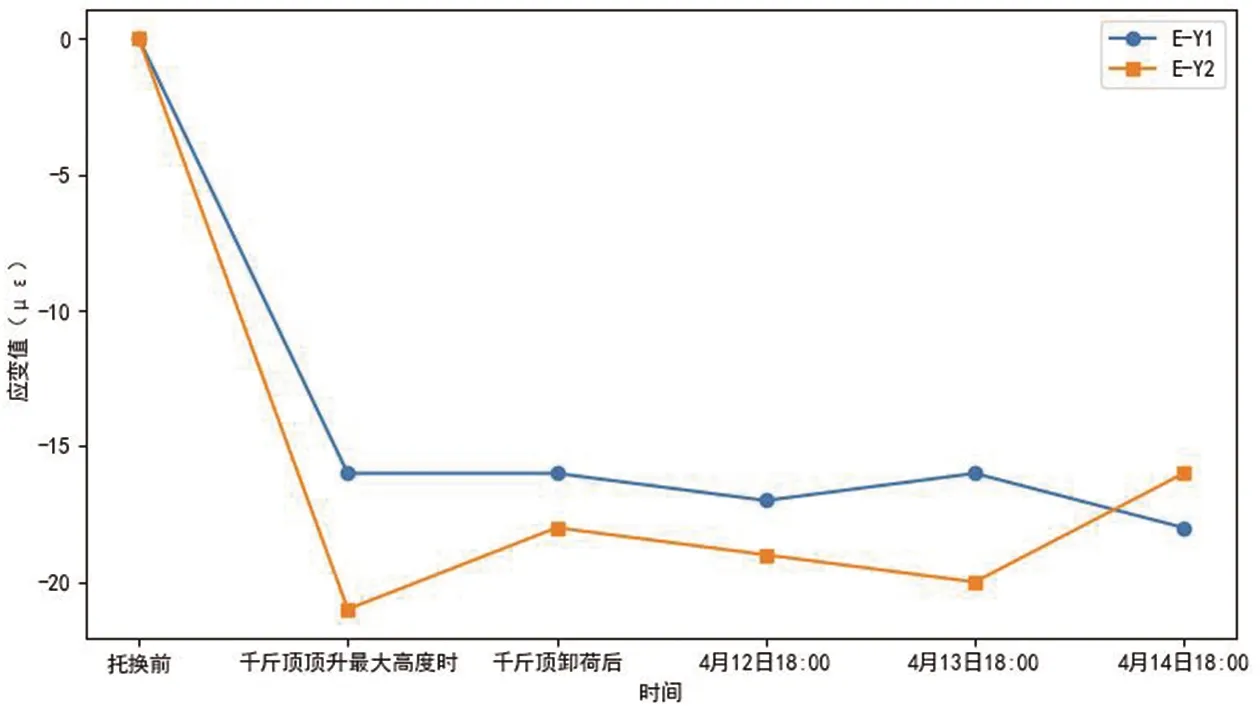

第四阶段施工过程的基本流程为:首先使临时支撑上的千斤顶对主梁进行顶升,使得主梁141#截面与临时支撑脱空,顶升期间严格控制主梁的位移;141#墩新支座就位,千斤顶卸荷载,使得主梁落于新支座处,注意在主梁就位后尽量保持支座受力均匀;观察141#新墩受力后桥墩及承台的变形状况,待变形稳定后,拆除临时支座及临时支撑。第四阶段施工期间,主梁最大顶升高度为11.35 mm,主梁转换为墩新支座受力后,主梁截面两侧高程分别为3.24 mm和3.56 mm,顶升后36 h内主梁高程基本不变,说明临时支撑体系较为稳定。在托换过程中,主梁梁底应变以受压为主,最大压应变为-28με,主梁未发生明显损伤,位移监测结果如表7~表8所示。

表7 D匝道第四阶段主梁竖向位移监测结果

表8 D匝道第四阶段主梁应变监测结果

(5)第五阶段:拆除临时支撑恢复路面至正常上部结构通车正常运营。

通过对E匝道桥墩沉降、倾角及主梁应变的监测可知,桩基拖换完成后,桥墩沉降及倾角未发生明显变化,主梁未发生新的损伤。

(6)静载试验

为确定桥梁结构的实际工作状态,对被托换结构所在联进行静载试验,采用三轴载重汽车加载方式,按荷载效率η范围进行计算,确定采用4部重车进行静载试验,依据设计荷载等级要求,对桥梁结构在最不利荷载组合下产生的内力进行详细计算,并通过布置荷载工况,使现场加载产生的内力与设计荷载产生的理论内力的比值符合桥梁试验规范的要求,如表9~表10所示。

表9 加载内容及试验荷载效率一览表

表10 挠度检测结果汇总表

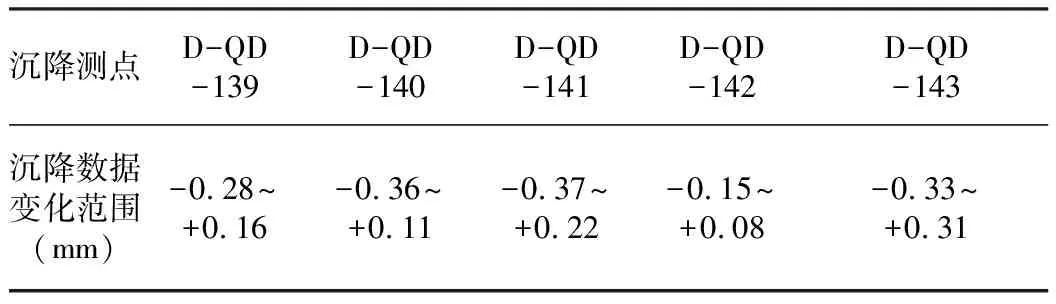

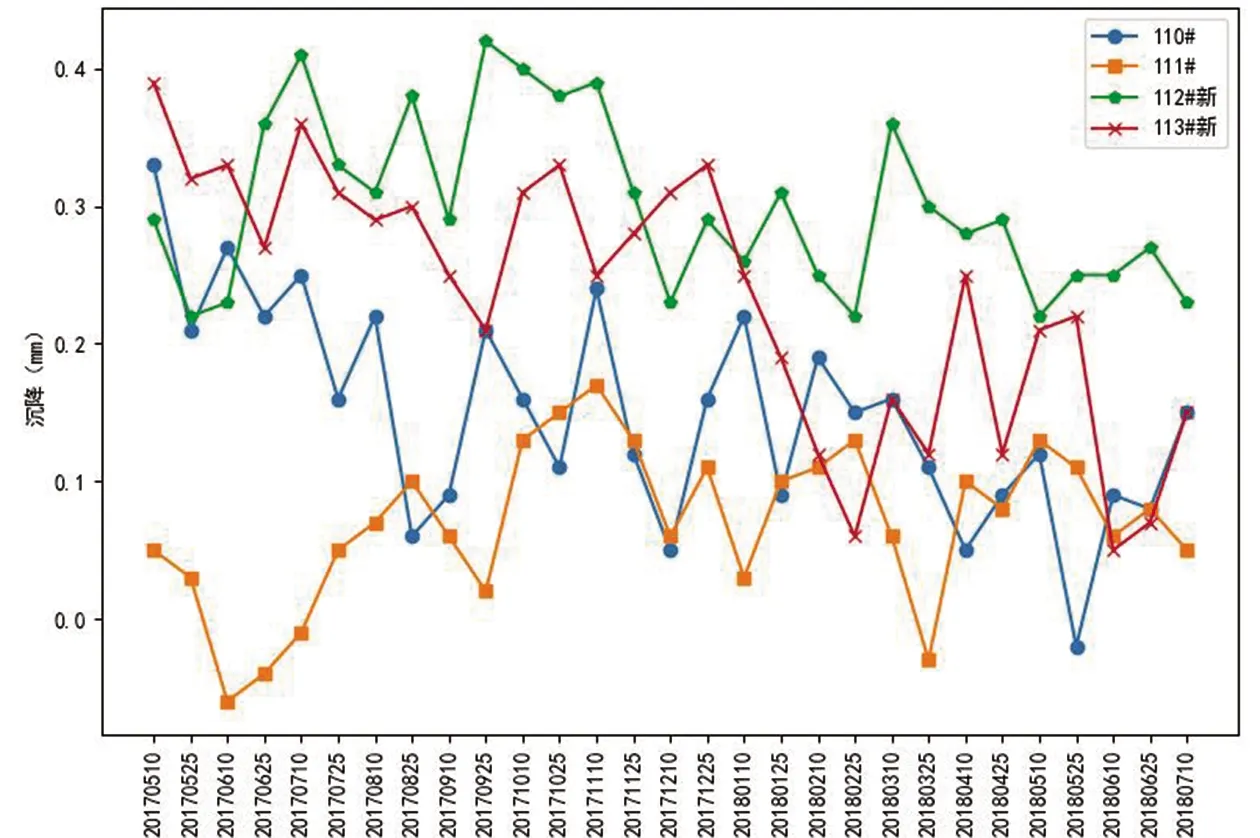

监测结果表明,在托换全过程中,主梁梁底应变以受压为主,最大压应变为-28με,主梁未发生明显损伤。桩基托换完成后,桥墩沉降及倾角未发生明显变化,顶升位移未超过极限值,主梁未发生新的损伤,各阶段的主要测点的时程曲线如图4所示。

(a)第一阶段桥墩沉降数据

(b)第二阶段主梁竖向位移数据

(c)第二阶段主梁应变数据

(d)第三阶段桥墩沉降数据

(e)第四阶段主梁竖向位移

(f)第四阶段主梁应变数据

(g)第五阶段桥墩沉降数据

6 结语

该工程证明了主动桩基托换技术的安全性和可靠性,能有效控制工程风险[3]。同时,通过信息化监测精准测量换托各阶段桥梁结构的内力和变形,可以为施工提供大量重要的控制参数并予以优化,确保桩基托换施工的顺利实施,也为后续同类工程提供借鉴。