高速电气化铁路铜接触线研究现状与发展趋势 *

2021-12-15陈建清苏业涵江静华马爱斌

陈建清, 苏业涵, 李 强, 江静华, 马爱斌,2

(1. 河海大学力学与材料学院, 江苏 南京 211100; 2. 河海大学宿迁研究院, 江苏 宿迁 223800)

引 言

铁路是国家重要的基础设施、国民经济大动脉和大众化交通工具,而速度是衡量一个国家铁路现代化程度的重要标志。高速铁路是指由新一代列车提供的时速在200~350 km/h甚至更高的铁路快速运输服务。1997~2007年,中国铁路进行了6次大提速,既有线路提速至时速250 km/h。2005年起,铁道部《中长期铁路网规划》实施,大规模高铁建设全面展开,截至2020年底,中国高速铁路运营总里程达3.79万 km,约占全世界高铁总里程的68.8%。中国铁路高速动车组的最高运营速度达到350 km/h,位居世界首位。

高速电气化铁路列车的动力来自沿铁路线路架设的接触网,依靠机车受电弓从接触网导线取流,接触线的作用是确保列车高速运行时能够持续不断地从牵引供电系统中得到电能。接触线长期受一定张力,悬挂在铁路线路上方,通过与电力机车受电弓滑板之间的接触摩擦向电力机车输送电流,其性能直接影响机车的受流稳定性及安全性。

随着我国高速电气化铁路的蓬勃发展,接触线需求迅速增加,同时随着电气化铁路进一步向着高速化、重载化方向发展,接触线材料的性能要求也越来越高。本文从接触线的工作状态及工作环境出发,分析了高速铁路对接触线的性能要求,综述了国内外常用的几种铜接触线的特点及研究现状,比较了几种铜合金在性能、制备工艺等方面的优缺点,并以此为依据探讨了高铁接触线的研究内容和发展方向。

1 接触线性能要求

电力机车的受电弓沿着接触线高速滑动时,受电弓与接触线组成了一个振动系统,接触线波动传播速度Vc与接触线张力和线密度ρL有如下关系[1]

(1)

式中Vc为接触线波动传播速度,单位:km/h;N为接触线悬挂张力,单位:N;ρL为接触线线密度,单位:kg/m。

当机车的运行速度接近接触线波动速度时,接触线的离线率增大,如果离线,会产生电火花、拉弧、事故大电流,从而使接触线的温度急剧升高,磨耗工作面处于局部过热状态而发生软化,强度和表面硬度下降,使磨耗加快、使用寿命缩短,高温强度降低引发断线弓网事故。因此,要求接触线具有高导电率,以保证受电弓良好的受流性,同时具有良好的耐热性,抗软化温度高,以避免断线弓网事故。

当列车运行速度低于波动速度的70%时,机车可获得稳定的受流状态。因此,接触线波动速度限制了机车的运行速度,提高电气化铁路机车的运行速度,关键是提高接触线的波动速度。从公式(1)可以看出,要提高接触线波动速度,必须增大接触线的悬挂张力,降低接触线的线密度,即提高接触线的抗拉强度,选用高强度、低线密度的接触线材料。

高速铁路接触网系统普遍采用大电流、高行车密度模式,接触线工作温度在80~100 ℃[2],随着温度上升,接触线电阻增加,载流能力下降。高速和重载化对接触线的载流能力提出了更高要求,要求电阻率小,导电率高。同时“碳达峰”和“碳中和”大背景下,节能环保越来越成为发展的制约因素,要求提高电能利用率,降低损耗,对接触线的导电性提出了新要求,要求接触线具有更好的电性能,即更高的导电率和更低的电阻温度系数。

接触线通过与机车上的受电弓滑板直接接触向电力机车传输电流,接触线与受电弓滑板之间为滑动摩擦,接触线磨耗会使接触线电阻增大。另一方面,摩擦生热、焦耳热效应会导致接触线温度升高、电阻增大、强度下降、电蚀烧损,引发拉断或熔断事故。因此,要求接触线具备较好的耐磨耗性能以及耐软化性能[3]。

我国2030年“八纵八横”高速铁路网规划,贯通南北和东西,线路海陆环境、气候环境复杂。接触网要经受高寒、高温、酸雨等恶劣环境,沿海铁路的接触网经受振动冲击、海洋大气腐蚀等考验。接触线工作在高温、严寒、腐蚀、摩擦、磨损和极大张力的环境中,还要承受冲击、震荡载荷,要求接触线抗大气腐蚀性能好,同时具有较小的线膨胀系数,降低热应力,避免热应力破坏。

综上,接触线材料应具备优良的综合性能,主要包括以下几个方面:

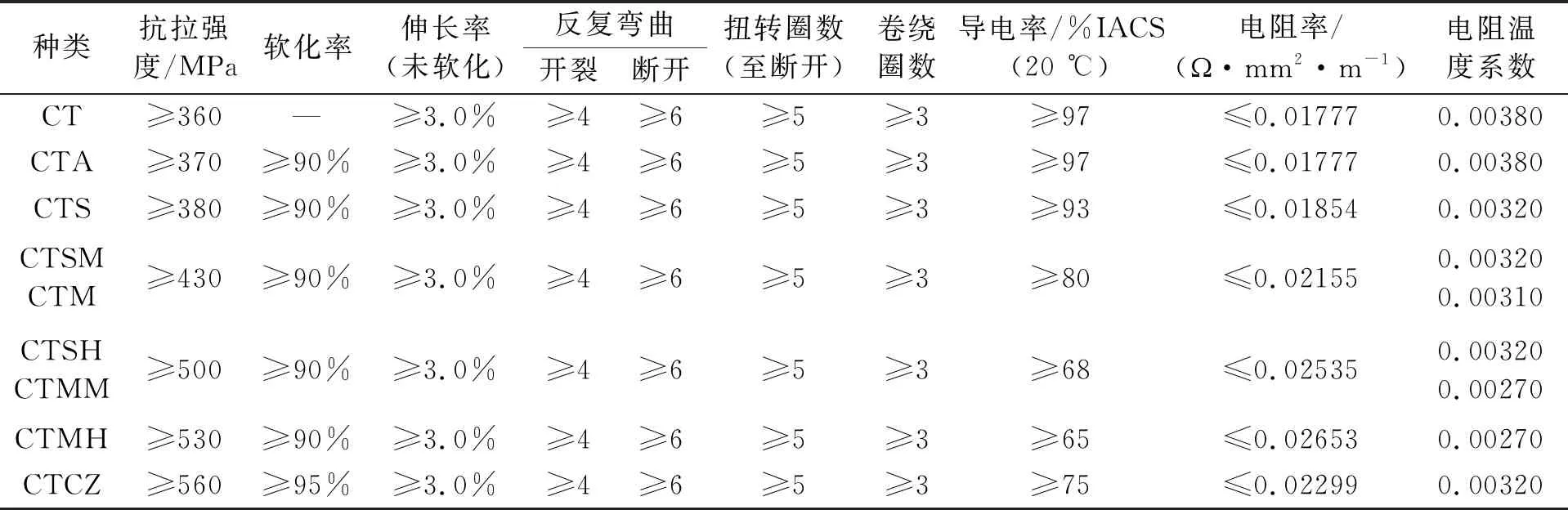

(1)高强,接触线的抗拉强度决定了接触线张力,而接触线张力决定了列车速度上限;(2)高导,导电性决定了接触线的载流能力和损耗;(3)耐热性好,需要良好的抗高温软化性能,300 ℃/2h保温处理后,抗拉强度的软化率大于90%;(4)耐磨,良好的耐磨性能,使用寿命不低于20年;(5)耐腐蚀,沿海、工矿、酸雨地区使用的接触线具有良好的耐腐蚀性;(6)具有较小的线膨胀系数,线膨胀系数不超过1.7×10-7/K[4]。表1为我国电气化铁路用铜及铜合金接触线铁道行业标准TB/T 2809-2017中给出的接触线的常规机电性能[5]。

表1 接触线常规机电性能

2 国内外常用接触线及其研究现状

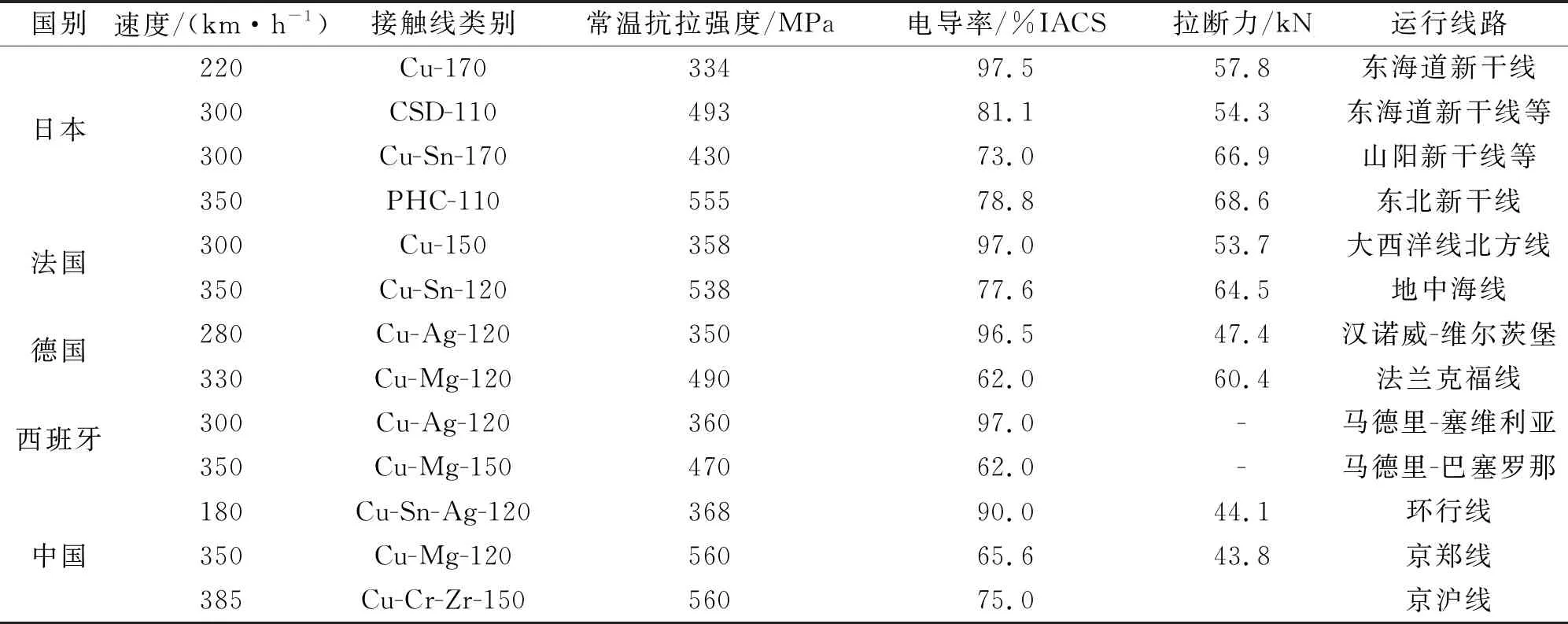

接触网系统采用的接触线种类主要有铜、铜银、铜锡、铜镁、铜铬锆合金等。目前国内外电气化铁路常用接触线种类及性能如表2所示[6]。

表2 国内外电气化铁路用接触线的应用情况及主要性能

在欧洲和德国,时速250 km/h以下的线路主要采用Cu-Ag接触线,300 km/h及以上的线路采用Cu-Mg接触线,法国部分时速300 km/h以上的线路也选用Cu-Sn接触线。日本新干线大部分采用Cu-Sn接触线。

20世纪70年代初,我国第一条电气化铁路宝成线宝鸡-凤州段采用的是铜接触线,但当时国家铜材匮乏,部分区段采用钢铝接触线。改革开放以后随着列车运行速度提高,钢铝接触线逐渐退出了历史舞台,至90年代以前,我国基本采用铜接触线。90年代以后研发出了铜银接触线,适用于时速200 km/h及以下线路,广泛应用于我国繁忙干线和提速干线接触网。2000年后,随着列车的进一步提速和高铁的发展,我国又研制出了铜锡合金接触线、铜镁合金接触线、铜铬锆三元合金接触线,前二者广泛应用于我国电气化铁路接触网导线,后者也获得了一定范围的应用。

2.1 纯铜接触线

纯铜具有优良的导电性(导电率≥97%)、导热性和耐腐蚀性,是优异的导体材料。但是Cu的冷作硬化对强度提高有限,抗拉强度只有350~360 MPa,工作温度90 ℃,而且受热后容易发生再结晶,导致材料软化,经300 ℃软化处理2 h后,抗拉强度降低40%,只有未处理前的60%,不但磨耗大,而且易造成事故。纯铜接触线适用于120 km/h及以下速度等级的线路,因其抗拉强度低、耐高温软化性能差,目前已基本不再采用[2,6-7]。

2.2 固溶强化型铜合金接触线

在Cu中加入适量的合金元素,制成铜合金,通过固溶强化和沉淀强化,可以大幅提高其抗拉强度、软化温度和耐磨性,成为接触线的主要材料。

2.2.1 铜银合金接触线

在Cu中添加适量的Ag形成固溶体,形成铜银合金,可以提高其强度、耐磨性和耐热性[8]。在Cu中添加0.05 %的Ag,其再结晶温度由140 ℃提高至约340 ℃[9]。Ag和Cu是同族元素,电子结构类似,对电导率影响最小,铜银合金电导率可以达到97%IACS以上。铜银合金具有抗高温软化性能强和载流能力大的特点,工作温度150 ℃,载流量提高13%~26%,软化后强度降低4%~6%,解决了纯铜接触线高温强度低的问题。德国的Re-250型接触网中使用铜银合金接触线,机车时速可达250 km/h[10],但也正因为Ag和Cu是同族元素,固溶强化效果不突出,铜银合金的常温力学性能提高有限,约为370 MPa左右。目前国产的铜银合金接触线已和国外水平相当[5],可以替代进口产品,用于300 km/h以下高速铁路。

2.2.2 铜锡合金接触线

与铜银合金相比,铜锡合金接触线具有强度大、软化温度高、合适的导电性,综合性能优于铜银合金接触线。20世纪80年代起,日本就开始研究和使用铜锡合金接触线,日本新干线使用铜锡合金接触线的里程占总里程的80%[6]。1997年,日本利用铜锡合金接触线,实现了300 km/h的目标[10],我国目前有多条线路使用铜锡合金接触线。Sn元素可以直接加入铜熔体,无损耗,成分均匀稳定,制造工艺简单,成品率高,价格便宜。随着Sn元素含量的增加,合金电导率下降,抗拉强度提高。Sn的质量分数从0.050%提高至0.300%,导电率从91.3%IACS下降到78.8%IACS,抗拉强度从432 MPa提高至454 MPa[11]。添加了0.05%RE的Cu-0.25Sn合金,强度为446 MPa,导电率为84.5%IACS,超过了CTSM的性能要求[12]。添加0.07%La的Cu-0.58Sn-0.07La合金,抗拉强度增加14.8%,导电率增加2.27%[13]。

2.2.3 铜镁合金接触线

铜镁接触线最早由德国铁路公司(DBAG)牵头研制,Cu-Mg-120接触线在法兰克福线RE330接触网上进行了运行试验,时速可达到330 km/h。此后西班牙、法国、比利时相继也采用了铜镁合金接触线。2002年,铜镁合金接触线在我国秦沈客运专线上试验成功,时速达到了300 km/h,此后我国300 km/h及以上线路中大多使用铜镁合金接触线。目前TB/T2809-2017标准要求CTMH接触线抗拉强度≥530 MPa,导电率≥65%IACS。铜镁合金是固溶强化型合金,Mg元素的添加可以显著提高抗拉强度,耐磨、耐热性好,但是也会显著降低合金的导电率。张光伟等[11]采用上引连铸-连续挤压法制备铜镁合金接触线,Mg元素的质量分数从0.025%提高至0.58%,抗拉强度从420 MPa提高至580 MPa,电导率从98.0%IACS下降至63.5%IACS。文献[14-16]采用Conform-ECAP组合加工制备的Cu-0.2Mg合金的抗拉强度为566 MPa,导电率为85.3%IACS,Cu-0.4Mg合金抗拉强度达589 MPa,导电率为79.4%IACS。Cu-Mg合金经高道次ECAP加工后,晶粒细化,晶粒内部整体位错较低,使合金获得了高强度的同时保持了良好的导电性能。Conform-ECAP-CW加工Cu-0.2Mg合金抗拉强度575 MPa,导电率81.5%IACS, Cu-0.4Mg合金抗拉强度达627 MPa,电导率72.4%IACS。冷加工进一步提高了合金的强度,但是合金导电率有所降低,但仍然明显优于TB/T 2809-2017标准CTMH的要求,也优于铜铬锆接触线(≥560 MPa,≥75%IACS)的要求[5]。

2.3 沉淀强化型铜合金接触线

铜铬锆合金的强化机理属于沉淀型强化,通过热处理(固溶+时效),使过饱和固溶体析出强化相,从而提高合金的强度和导电率,强度高(≥560 MPa),同时导电率较固溶强化型铜锡、铜镁合金显著提高(75%IACS~90%IACS)。日本的PHC-110接触线,抗拉强度和导电率可达555 MPa和78.8%IACS。我国TB/T2809-2017标准要求铜铬锆接触线抗拉强度≥560 MPa ,电导率≥75%IACS[5]。2010年,京沪高铁枣庄-蚌埠时速220 km/h先导试验段采用铜铬锆接触线,创造了486.1 km/h的世界高速铁路运营试验速度记录。铜铬锆接触线可用于350 km/h以上的高速铁路,京沪、大西、武广、朔华重载等铁路线路均采用了铜铬锆接触线。郭庆放等[17]采用引连铸、连续挤压、轧制、时效处理、剥皮、成品拉拔工艺制得的铜铬锆接触线抗拉强度582 MPa,电导率85.8%IACS,延伸率6.0%。袁远等[18]采用连续挤压生产的铜铬锆接触线抗拉强度569 MPa,电导率78%IACS。

铜铬锆合金的强化机制以析出强化为主,依靠后期热处理过程中强化相的析出,并弥散分布于晶粒内部,强化效果取决于强化相的析出量及分布状态。强化相的析出降低了晶粒内部及晶界处的合金元素含量,降低了电子散射,提高了导电率。通过热处理工艺的调控,可以实现强度和电导率的调控,可控制备高强高导(≥580MPa、≥80%IACS)、中强高导(≥480MPa、≥88%IACS)、超高强中导(≥620MPa、≥75%)等多个系列接触线产品,满足不同的接触网系统需求[2]。

铜铬锆合金接触线材料,强度高、导电性好,耐磨、耐蚀性好,耐高温软化能力提高至400 ℃,具有广阔的应用前景。但是其生产加工过程与普通的铜银、铜锡和铜镁合金接触线的加工工艺迥然不同,需要多道次、长时间热处理,工艺复杂,生产成本较其他接触线高。

2.4 常用铜接触线的主要特点

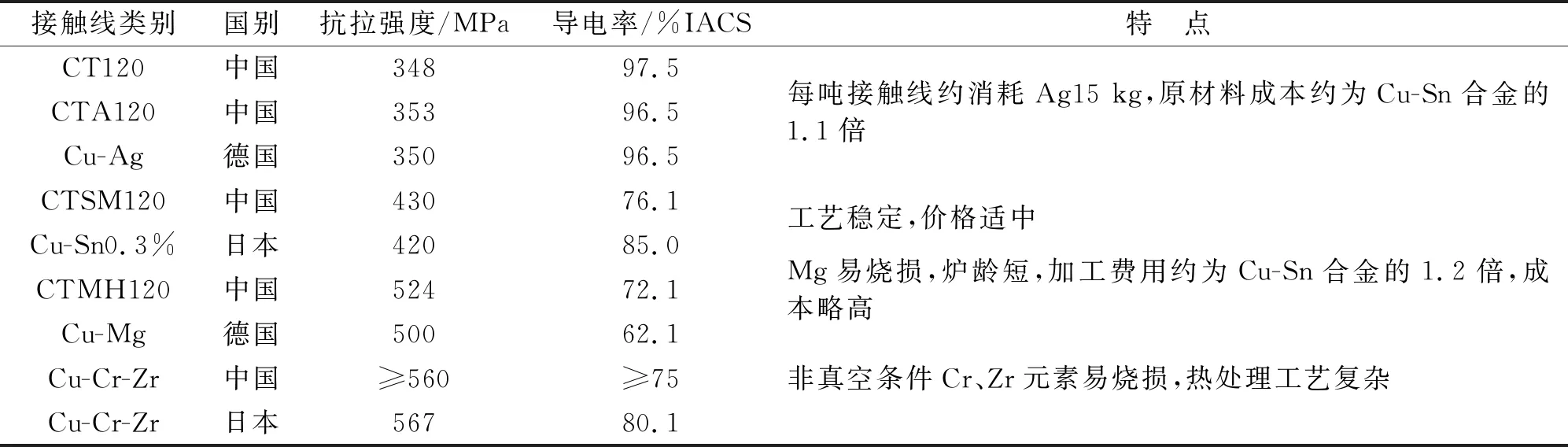

Ag元素导电性好,Ag的加入对铜银合金的导电率影响较小,但是其强化效果也差,而且Ag属贵金属,原材料成本高。

Sn元素不易烧损,铜锡合金成分稳定,加工费用低,适合大规模生产。而且铜锡具有良好的化学稳定性和耐蚀性,能抵抗工业大气、海洋大气、天然气气氛等多种环境介质的腐蚀,适应性好。

Mg元素强化效果比Sn元素好,同样的导电率下,铜镁合金的强度比铜锡合金高。但是Mg元素易烧损,熔炼成分不易控制,而且熔体中的Mg易与耐火材料发生反应,炉龄短,加工费用较铜锡合金高。

铜铬锆合金属于析出强化型合金,可形成弥散分布相,由此阻碍位错运动,提高合金强度,同时由于合金元素的析出,降低了合金中的固溶元素含量,对导电率影响较小,可以获得较好的综合性能。但是非真空条件下Cr和Zr元素易烧损,金属液流动性差,合金成分不易控制,固溶-时效热处理工艺复杂,生产难度大,工艺流程复杂,生产设备昂贵。表3给出了不同种类接触线性能的比较及适用范围[7]。

表3 不同种类接触线性能及特点

3 铜接触线发展趋势

目前我国在铜合金接触线制造领域已经处于国际领先水平[19]。前述铜银、铜锡、铜镁、铜铬锆已可规模化生产,替代进口。250 km/h及以下线路一般采用铜锡合金接触线,时速300 km及以上线路一般采用铜镁合金接触线,铜铬锆三元合金接触线在个别线路进行了批量试用。

未来,更快高铁仍然是我国铁路发展的重要方向,高速铁路运营速度的提升包括既有高速铁路提升和新建高速铁路提升两种类型[20],安全、可靠、经济的接触线始终是影响高铁发展的关键因素之一,要求接触线材料具有更优异的综合性能。对现有的接触线种类,亟需优化合金成分设计,严格控制原材料中的杂质及合金化过程。优化当前铜合金线坯的工艺流程,严格控制铸造过程的冷却环境,严格控制轧制条件和拉制条件,提高产品的可靠性、降低成本。同时需加强先进生产工艺和加工装备的研发。

为了适应更高的运营速度,加强新型高性能合金体系开发,对现有铜银、铜锡、铜镁合金进行性能优化、微合金化[12,21-22],开发三元系甚至多元系合金,进一步提高强度、导电率、耐磨、耐腐蚀、耐高温软化性能等综合性能。

探索高强高导铜合金制备新工艺,如:弥散强化型铜基复合材料原位合成技术。弥散强化铜合金接触线通过在铜基体中生成弥散分布的、具有高稳定性和高强度的细小陶瓷颗粒提高合金的强度。袁远等[23]采用内氧化法制备的Cu-Al2O3弥散强化铜合金接触线,抗拉强度达568 MPa,电导率达84%IACS。Ni等[24]原位合成Cu-TiC弥散强化铜合金抗拉强度586.4MPa,电导率70.7%IACS,机电性能均优于TB/T2809-2017标准中铜铬锆合金接触线的技术要求[5],是接触线理想的备选材料,有望成为接触线未来的发展趋势。

4 结束语

中国高铁事业的快速发展,已经成为一张亮丽的国家名片,是中国自主创新的一个成功范例[20]。“一带一路”、“高铁名片”走出去都离不开高性能接触线材料,高性能铜合金接触线材料具有广阔的应用前景。我国接触线制造也从依赖进口发展到世界领先水平,未来的发展要进一步加强自主创新,开发具有自主知识产权的新型高性能合金体系,优化加工工艺,加强大型热处理和加工装备的研发,以适应国内高铁发展和高铁走出去的需求。