海上低渗凝析气田生产井提高采收率良好实践

2021-12-15张祥荣胡海洋中海石油中国有限公司湛江分公司广东湛江524057

张祥荣,胡海洋(中海石油(中国)有限公司湛江分公司,广东 湛江 524057)

0 引言

南海西部首个低渗凝析气田A气田共开采WC9-2/WC9-3/WC10-3三个区块,区块内孔隙度、渗透率均较低,油层厚度普遍不大,整体油藏物性较差,属于中低孔、低渗油藏,动用储量钻后与ODP差异大。A气田采用导管架平台A平台进行生产开发,共完钻13口生产井。生产开发过程中根据生产井特性将其分为中高产井、低产井、关停井、间歇生产井、水淹风险井共五类,开采过程中生产井主要受反凝析伤害,出现储层烃锁,导致井筒近井地带存在污染,影响气井产能。

1 实施方案中的整体降压生产

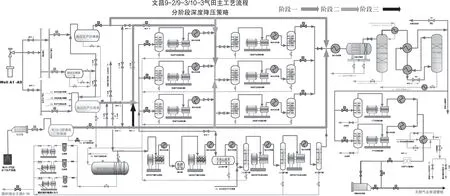

A气田工艺处理流程实施整体分阶段(三个阶段,)深度降压策略,示意图如图1所示。一是提高生产井的生产压差,进一步提高生产井的单井采收率;二是针对高风险水淹井,提高流体流动速率,增大高产液井携液量,防止生产井积液淹井。根据降压测试方案逐步降低各个压力节点至目标压力,降压过程中密切关注关键设备状态、外输热值及烃露点变化情况。

图1 分阶段深度降压工艺流程

阶段一:低压井进入低压生产分离器(设点4 450 kPa)后进入湿气压缩机二级进行增压,与高压生产分离器(设点9 150 kPa)、段塞流捕集器(设点9 150 kPa)来气混合进入脱水、脱烃系统,脱烃时经过JT阀节流降压至5 500 kPa后通过干气压缩机增压外输至香港海管。

阶段二:低压井进入低压生产分离器(设点1 750 kPa)后进入湿气压缩机一级进行增压,与高压生产分离器(设点4 450 kPa)、段塞流捕集器(设点4 450 kPa)来气混合进湿气压缩机二级进行增压后入脱水、脱烃系统,脱烃时经过JT阀节流降压至4 950 kPa后通过干气压缩机增压外输至香港海管。

阶段三:低压井进入低压生产分离器(设点1 550 kPa)与段塞流捕集器(设点1 750 kPa)来气后进入湿气压缩机一级进行增压,与高压生产分离器(设点4 000 kPa)来气混合进入湿气压缩机二级进行增压后入脱水、脱烃系统,脱烃时经过JT阀节流降压至4 650 kPa后通过干气压缩机增压外输至香港海管。

2 实施方案中的低效井治理

结合气井动态分析及前期生产操作经验,制定每口低效井的“一井一策”精细管理化方案,创新提出小油嘴生产—大油嘴清喷工作制度、间歇井开关井预警策略、水淹风险井清喷决策系统三项治理低效井的技术革新措施,深度挖潜每口低效井产能。

2.1 创新探索小油嘴生产—大油嘴清喷工作制度,大幅度提高挥发性油藏生产井时率

挥发性油藏生产井自投产后多次出现压力突降后无产出的异常情况,需要关井恢复地层能量实行间歇生产,建议后续进行气举或泵抽生产。在通过多次清喷作业后摸清挥发性油藏生产井特性,发现该类井井口压力在特定压力区间生产时压力衰减速率会异常加快。通过分析地质油藏资料、生产动态、清喷数据及压力恢复特征,判断该类生产井低于10 MPa后地层反凝析严重,地层孔隙出现烃锁后渗流阻力大幅度增加,导致井底积液严重。通过实行小油嘴生产—大油嘴清喷工作制度,以小油嘴维持井口压力在10 MPa以上生产,当井口压力下降至10 MPa后迅速开大油嘴清喷积液。采取该工作制度能使地层压力高于露点压力减缓反凝析作用烃液的析出,同时该气量满足井筒携液条件,这样生产井近井地带能够达到动态平衡防止淹井。

2.2 进行大数据分析,制定水下井口间歇井开关井预警策略

间歇生产井由于地层压力不足及近井地带污染等原因无法维持自喷生产,且水下井口无法读取井下压力数据、钢丝测压作业成本高难度大,难于摸清储层压力恢复情况。首先对生产井近60次间歇开关井压力温度、组分及上岸流量等生产数据进行统计分析,准确确定间歇生产井维持最长时间开井的工作制度。同时通过压力、流量变化监测系统制定间歇井开关井预警策略,将压力、温度、流量设定报警值,及时提醒现场操作人员进行工况调整,最大程度提高单井产能。

2.3 保障井筒流动性,制定水淹风险井清喷决策系统

由于地层出水,导致气体在井筒内流动过程中形成段塞流,随着地层压力下降,气井携液能力逐渐减弱,为保障生产平稳,提前预知井筒内气体携液能力变化尤为重要。对此设立生产井清喷决策系统,从井口压力波动幅度、井口温度波动幅度、瞬时产气量波动幅度及产能测试产液变化情况,量化清喷时机所需指标,用于指导水淹风险井生产参数异常监测,及时导入放空系统进行放喷清理井底积液,保障井筒内流体的流动性,延长生产井采气周期,提高单井采收率。

3 实施方案中的地面工艺设施工艺制度优化

综合考虑关键设备运行状态与生产井异常关井影响因子,通过探索建立在役压缩机负荷分配及异常关停选井策略、完善PMS(能源管理系统)脱扣CASE策略,优化地面工艺设施设备工作制度,提高设备运行时效及单井生产时效。

(1)建立在役压缩机负荷分配及异常关停选井策略,提高气田抗干扰能力。A气田天然气工艺系统每台压缩机组均为相对独立的控制系统,压缩机控制系统之间无直接逻辑控制,抗压力波动能力弱,单台压缩机关停后容易触发整个平台的生产关停。为提高工艺系统的稳定性,将压缩机异常关停与单井选择联动控制,建立在役压缩机负荷分配及异常关停选井策略。通过该选井策略,考虑单井气量、组分、生产特征、外输要求及压缩机组负荷、工况等影响进行组合选择,压缩机停机联动关闭所选生产井,避免由压缩机单元关停扩大升级为生产关停。

(2)完善平台电站PMS脱扣CASE策略保生产。A气田共有3台主发电机组,其中2台索拉T60透平发电机组,1台瓦克夏燃气往复式发电机组,系南海西部海域平台首次不同类型发电机并网运行。PMS系统的控制方式是预先计算出当设备出现各种故障时,根据优先级列出所要卸载的设备,以实现故障出现时对电网的保护功能。运行初期由于PMS脱扣CASE与现场设备设施不匹配,策略不完善,多次因大型用电设备(如压缩机)异常停机后导致发电机逆功率拉停电网,平台掉电。通过梳理平台用电设备,依据对生产的重要性进行优先级划分,共划分为10级。针对四种不同的发电机带载情况,完善细化PMS脱扣CASE策略,在机组出现故障时,将要卸载的设备分散化,在不需要卸载全部设备时,只对部分设备进行卸载,使设备卸载精细化,把对生产的影响降低到最低。

(3)针对A气田台风远程遥控生产、下游关停低流量生产及大修停产不停井等非常规生产模式,建立健全应急响应机制,编写应急响应方案,细化岗位应急职责。

4 结语

海上低渗凝析气田缺乏成熟的开发开采经验,且受限于平台空间、设备、成本等因素,低渗凝析气田井下增产措施难度大。通过整体及单井降压生产、生产井工作制度的摸索、优化地面工艺流程等措施能够提高单井生产时效,保证平台平稳生产,最终提高单井采收率,对其他气田有较强的推广意义,A气田通过上述措施共增产天然气1 640万m3,凝析油7 150 m3,创造经济效益6 409万元,经济效益显著。