啤酒行业板式换热器食品安全管理

2021-12-15庞卫珍吴卫群吴铁健方迪县

庞卫珍 吴卫群 吴铁健 方迪县

(百威亚太控股有限公司,湖北 武汉 430051)

1 啤酒厂薄板换热器重要性

啤酒厂使用的大部分板换都与产品直接接触,一旦板换发生内漏现象,板换两侧的介质有互相渗透的风险,产品有被冷媒介质污染的风险。产品被污染未被及时发现,会导致大量的产品损失,经济损失,消费者投诉,食品安全问题,品牌公关风险等,这些后果是非常严重的。如何能够快速发现板换泄漏的需求应运而生,通过在线检测技术,及时发现板换的泄漏现象,把板换泄漏产生的影响控制在较小的影响范围内,避免重大食品安全事故。

根据啤酒厂板换不同工况下,按介质类别将与产品接触的板换大体分为3类:麦汁换热板换,制水板换,啤酒换热板换。

2 麦汁换热板换可靠运行措施

麦汁换热板换主要用于啤酒厂糖化生产过程中麦汁的加热和麦汁的冷却工艺,按目前大部分啤酒厂糖化配置,包括麦汁-冰水(麦汁冷却)和麦汁-热能水(麦汁预热和麦汁预冷)两种不同工艺板换。

麦汁冷却板换工艺要求是使用4℃~6℃的冰水将95℃的麦汁降温至10℃,冰水经过换热后变成大于80℃的热水,因麦汁的流速比较高(1100hl/h),工艺要求的温差(85℃)也比较大,吨麦汁冰水消耗比要求低于1.15,导致麦汁冷却板换的换热面积比较大,所以麦汁冷却板换一般是啤酒厂体积最大的板换。

麦汁-冰水板换因使用冰水作为冷媒介质,啤酒厂的冰水使用酿造水经过制冰水板换冷却,冰水的pH值在5.5~6.5,氯离子浓度和酿造水一致,部分工厂酿造水氯离子含量比较高,麦汁-冰水板换的高温侧容易发生点蚀、缝隙腐蚀、应力腐蚀现象。麦汁-冰水板换的板片材质需要根据工厂酿造水中氯离子含量来选择,若酿造水氯离子含量低于20ppm,则可以使用316不锈钢板片,若酿造水氯离子含量高于20ppm且低于500ppm,则需要选择使用254SMO不锈钢板片。

麦汁-冰水板换处于糖化结束和发酵交接的工艺,麦汁经过板换后还需要经过麦汁充氧装置、酵母添加装置后进入发酵罐,有些啤酒厂涉及多个接力泵,整个麦汁工艺管路较长也较复杂,各区域程序通信等问题,麦汁-冰水板换比较容易出现水锤和憋压的现象[2]。目前针对麦汁-冰水板换的复杂工况,对板换两侧介质的入口和出口都安装压力传感器(PT),监控生产过程中,麦汁侧压力超过8.5bar触发停机和报警。冰水侧在停产后监控压力超过6bar,打开排污阀短暂泄压,避免冰水因温升导致膨胀憋压。麦汁侧入口管道安装泄压安全阀,减小水锤对板换的破坏强度,麦汁和冰水都使用变频泵控制,将麦汁泵变频器加载时间设定40s,流速缓慢变化。麦汁侧执行泵和阀门的连锁,待阀门开启后再开麦汁泵,待麦汁泵停止后再关闭阀门,阀门异常关闭则泵需要连锁关闭。执行完这些措施后,可有效避免麦汁-冰水板换被水锤和憋压冲击损坏,减少故障,确保麦汁-冰水板换的可靠性。

麦汁-冰水板换因麦汁和冰水都是啤酒厂生产使用的过程产品,产生的热水用于糖化生产工艺,板换发生内漏后在麦汁冷却步骤的污染风险较小,但是当板换麦汁侧进行CIP清洗时,若板换有内漏问题,则换热冰水出口的热水被CIP清洗液污染的风险极高。模拟泄漏现象,根据实验显示,CIP碱液少量加入热水中,热水的电导率有明显的变化,针对防止麦汁-冰水板换因发生内漏被CIP工艺的碱液污染,做出了在线监控检测方案。如图1所示,在热水出口侧安装在线电导率仪(AQ),在麦汁侧CIP工艺时,通过监控热水出口的电导率变化情况,根据设定的热水电导率的变化,高于设定值5ms/cm 则触发系统报警,当电导率值高于设定值10ms/cm,系统自动停机,提示操作工执行板换异常反应机制,需要停机检查,对板换进行完整性测试。

图1 麦汁-冰水板换配置

3 制冰水板换可靠运行措施

制冰水板换主要用于啤酒厂中糖化麦汁-冰水板换中冰水介质的制备,根据冷媒介质不同,可以分为制冰水-氨板换和制冰水-丙二醇冷媒板换,大部分工厂选择使用氨作为媒介给水降温。

制冰水板换属于换冷板换,当温度控制不稳定时或停机时若冷媒侧有泄漏,板换有结冰风险,若有长期频繁的结冰现象,板片有局部反复受力不均导致涨裂现象。当水侧控制或者通信不稳定时,阀门和泵控制不同步时,制冰水板换容易受到水锤冲击,板片出现疲劳裂纹[1]。针对制冰水板换的工况,在板换的两侧介质都配置压力传感器(PT),检测板换在生产状态和CIP状态下的压力变化情况,如有超压工况,则系统报警停机。在冰水侧安装温度传感器,并增加低温保护功能。

制冰水-氨板换是目前最普遍的制冰水板换,使用氨作为冷介质,对酿造水进行换冷,达到工艺要求的冰水温度。通过实验测试,酿造用的冰水pH值控制在5.5~6.5,冰水偏酸性,氨易溶于水成氨水,氨水为碱性,当氨泄漏进水系统时,水的pH值有明显变化。

通过分析氨水滴定实验结果,在不同电导率水样下增加氨水浓度,电导率变化不明显,pH变化较明显,pH计对氨水较灵敏。如图2所示,对制冰水-氨板换的冰水入口和出口侧增加在线pH计,在线监控冰水在板换出入口pH的变化情况,当板换出口pH值比入口值上升0.5且持续时间15s则产生报警,若pH差值持续30s以上系统报警停机,提示操作工执行板换异常反应机制,需要停机检查,对板换进行完整性测试,

图2 制冰水-氨板换配置

4 啤酒换热板换可靠运行措施

啤酒换热板换也是啤酒厂最普遍的板换,主要根据啤酒生产工艺要求,对啤酒加热或者降温到设定温度。啤酒-氨板换和啤酒-丙二醇冷媒板换都是用于啤酒的冷却,目前所有啤酒厂都有配置。

4.1 啤酒-氨板换

啤酒特性与脱氧水的特性类似,啤酒-氨板换配置和控制方式可参考脱氧水-氨板换,如图3所示,在啤酒侧安装pH和电导率仪。啤酒-氨板换一般选择使用316不锈钢作为板片。

图3 啤酒-氨板换配置

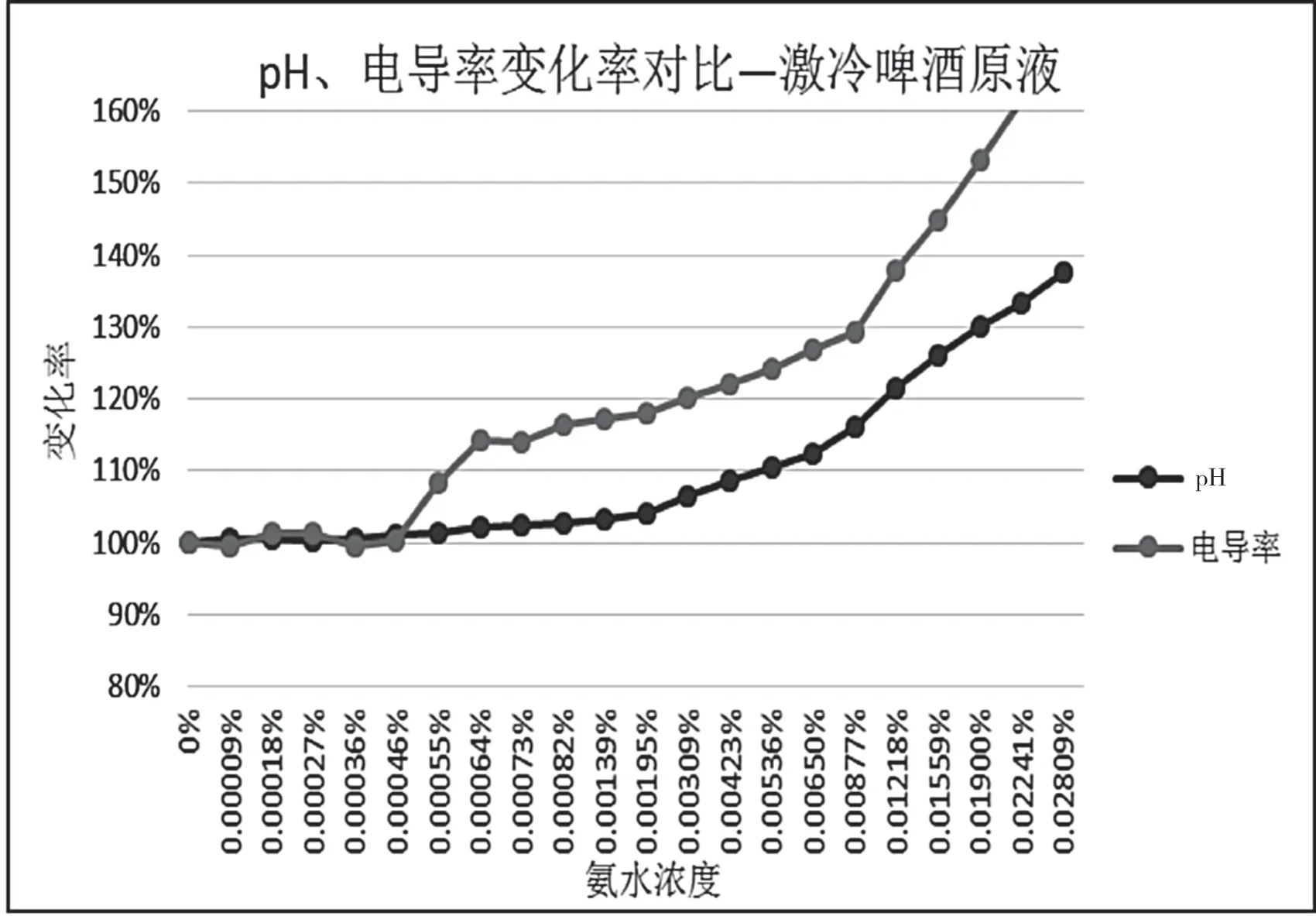

滴定实验:在啤酒样品下增加少量低浓氨水浓度,低浓度的氨水容易被啤酒中CO2碳酸中和pH和电导率变化均不明显。在激冷啤酒样品下低浓度氨水pH和电导率均不明显,当氨水浓度达到一定程度后,电导率和pH均有明显变化,如图4 所示。

图4 氨-啤酒滴定实验

4.2 啤酒-丙二醇冷媒板换

啤酒-丙二醇冷媒板换如图5所示,与啤酒-氨板换或脱氧水-冷媒板换都不相同。根据实验结果,啤酒加入丙二醇冷媒溶液中时,相应的pH和电导率有变化趋势,啤酒-丙二醇冷媒板换的在线仪表检测设计在冷媒侧,在板换的冷媒侧出口安装电导率仪和pH计,在冷冻站冷媒总管安装在线pH和电导率,在线对比板换出入口的电导率和pH值的变化,根据变化情况判断板换是否有泄漏。板换啤酒出口侧管路和冷媒入口侧管路安装压差传感器,当啤酒侧和冷媒侧压差为零时,系统报警;当啤酒侧压力小于冷媒侧压力时,系统报警停止,并运行顶脱氧水排污程序。

图5 啤酒-丙二醇冷媒板换配置

为了更全面地管理冷媒的使用,啤酒厂的冷冻站冷媒的液位和指标也做相关的连锁报警。冷冻站冷媒的pH和电导率若有相关变化,或冷媒罐液位的异常变化,也做丙二醇冷媒泄漏判断的依据,执行冷媒泄漏应急反应机制,全面排查丙二醇冷媒泄漏。

5 啤酒行业板式换热器食品安全管理结论

啤酒厂的板换使用工况比较多,不同工位的板换面对的工艺不同,板换的失效形式也不同,以板换可靠性运行为中心,需要针对不同的板换故障定制化每台板换的维护策略,避免对板换产生破坏的工况,板换即可稳定运行。

通过不断对板式换热器的运行稳定工况的研究,标准工况的硬件和软件保护的配置升级,结合目前智能化工厂的建设,大大提升了板式换热器的可靠性,减少了因板式换热器的故障导致的啤酒损失,达到板式换热器对食品安全零影响的目标。