Ti/CFRP超混杂层板的研究与应用展望

2021-12-15季春明郭家宝孙雨果

季春明,王 兵,郭家宝,孙雨果

(哈尔滨工业大学特种环境复合材料技术国家级重点实验室,哈尔滨 150001)

0 引言

随着航空航天飞行器的快速发展,人们对于速度的追求越来越高,然而,高速航空航天飞行器表面高温对传统金属和复合材料提出了极大的挑战。同时,对于传统金属材料较复合材料而言,比强度低且疲劳性能差,但复合材料成本高且耐损伤性能较弱。因此,开发一种兼具耐高温、轻质高强及高损伤容限的材料迫在眉睫[1]。纤维金属层板(Fiber Metal Laminates, FMLs)由荷兰代尔夫特理工大学和福克公司的研究人员在20世纪70年代提出,是一种将金属薄板和纤维增强树脂基复合材料交替铺层后,在一定的温度和压力下固化而成的层间混杂复合材料,如图1所示,其概念在芳纶纤维增强铝合金超混杂层板(Aramid Reinforced ALuminum La-minates,ARALL层板)的研发中首次引入[2]。与传统的金属材料相比,纤维金属层板具有优良的疲劳性能以及较高的损伤容限[3-4]。根据组成材料类别划分,目前主要有ARALL层板、GLARE层板(GLAss REinforced aluminum laminates,玻璃纤维增强铝合金层板)、CARE层板(CArbon REinforced aluminum laminates,碳纤维增强铝合金层板)以及Ti/CFRP层板(Titanium/Carbon fiber reinforced plastics laminates,碳纤维增强钛/钛合金层板)等。其中,第二代GLARE层板由铝合金薄板和玻璃纤维增强环氧树脂交替层压而成,密度低且具有突出的抗拉-压疲劳性能,是目前大型客机A380机身、机翼蒙皮等结构的主要选材之一,使飞机结构减质794 kg、疲劳寿命提高10~15倍[5]。但GLARE层板的耐温范围有限,限制了其在超声速飞行器上的应用,如何在传统GLARE层板的基础上,进一步提高材料耐温性能和损伤容限,是纤维金属层板发展的核心问题之一。因此,对于新一代Ti/CFRP层板的研究是纤维金属层板的重要发展趋势。

图1 常见纤维金属层板3/2结构示意图Fig.1 Schematic diagram of 3/2 structure of common fiber metal laminates

与GLARE层板相比,Ti/CFRP层板具有如下优势:1)强度更高。由于铝合金和碳纤维之间存在电化学腐蚀问题,工业纯钛或钛合金不存在这类问题,因此可以采用强度更高的碳纤维作为增强相,提升纤维金属层板的强度。同时,相比于玻璃纤维,碳纤维具有较低的密度和较高的弹性模量,从而可以弥补GLARE层板模量不足的缺陷。2)使用温度更高。GLARE层板多采用热固性环氧树脂作为基体,在高温下长期服役很难实现[6]。钛合金较铝合金拥有更加优异的高温力学性能,同时配合聚醚醚酮(PEEK)、聚酰亚胺(PI)和聚苯硫醚(PPS)等热塑性耐高温树脂使用,能够大大拓宽传统纤维金属层板的服役温度范围,并能够在可设计性、可回收性上体现一定的优势。现有研究表明,Ti/CFRP层板能够在230~240 ℃的环境下长期服役,并保持优异的热稳定性,Hu等[7]对Ti/CF-PEEK层板进行了热冲击测试,发现从室温至220 ℃热冲击1 000次不会对层板造成任何可见分层或损伤。3)优良的抗环境影响性能[8]。Ti/CFRP层板为钛板和碳纤维增强复合材料层压而成,其组成成分均有较强的耐腐蚀性,且组分间不存在电化学腐蚀问题。另外,与传统碳纤维增强树脂基复合材料相比,Ti/CFRP拥有更为优异的抗冲击性能,弥补了复合材料抗冲击性能差和冲击后压缩剩余强度低等缺点。

通常民用飞行器的服役温度在-60~80 ℃之间[9]。而对于超声速飞机、空天运载飞行器来说,其服役温度区间要求更宽。由于超声速飞机、空天运载飞行器在飞行过程中,机身蒙皮会产生较高的温度,传统材料如铝合金等轻合金材料不能耐受高温,进而在一定范围内限制了其应用。同时,Ti/CFRP层板比刚度、比强度和抗冲击等性能较传统碳纤维增强复合层板得到了进一步改善[10],因此成为了下一代超声速战斗机、高超声速及空天运载飞行器的重要选材对象。

1 钛及钛合金表面处理工艺

Ti/CFRP层板作为一种多元超混杂层状复合材料,其界面体系复杂,主要包括多个金属层/树脂层界面和大量纤维/树脂界面,这种多界面性的结构特点不可避免地会使材料的性能在界面处发生突变。另外,FMLs在装配服役过程中,若横向受载或受扭矩作用,极易发生局部层间脱粘,进而引发分层扩展,导致结构件的整体失效。因此,层板的层间性能很大程度地限制了其物理、化学及力学性能[11]。其中,金属层/树脂层界面被视为弱界面,决定了金属与纤维之间的结合及应力传递,主导了纤维金属层板的综合性能及失效行为[12]。首先,金属层/树脂层界面影响金属与纤维的应力传递效力,决定了层板的失效形式及强度;其次,界面影响层板的损伤累积与裂纹传播历程,决定了材料的断裂韧性及疲劳性能;同时,界面影响层板在服役过程中的耐环境性及介质稳定性,决定了材料的耐久性能及使用寿命。

Ti/CFRP层板在金属层/树脂层界面结合强度的改善主要通过两个途径[13]:第一,对钛层进行表面处理,构造有利于粘接的粗糙表面结构[14];第二,选择并使用合适的胶粘剂,如同类树脂薄膜,提高钛层与纤维层之间的粘接强度[15]。胶粘剂粘接工艺是提高航空结构材料粘接性能常见的手段[16]。相比于传统机械螺栓连接,粘接剂粘接有以下优点:制造成本低、时间短且结构质量低等。然而,采用粘接工艺制备FMLs的早期研究中发现,必须对金属板材进行预先表面处理,才能使金属薄板与纤维增强复合材料之间有良好的结合性能,这对于FMLs的长期使用至关重要[17]。在对钛或钛合金表面进行处理之前,应采用丙酮洗去表面油污并用硝酸和氢氟酸混合溶液(HNO3:350 g/L,HF:60 g/L)去除金属表面疏松的氧化层,用以降低金属层与纤维增强复合材料层之间分层的概率。常见的几种钛和钛合金薄板表面处理的方式包括机械处理、化学处理、电化学处理、偶联剂处理、其他处理等。

1.1 机械处理

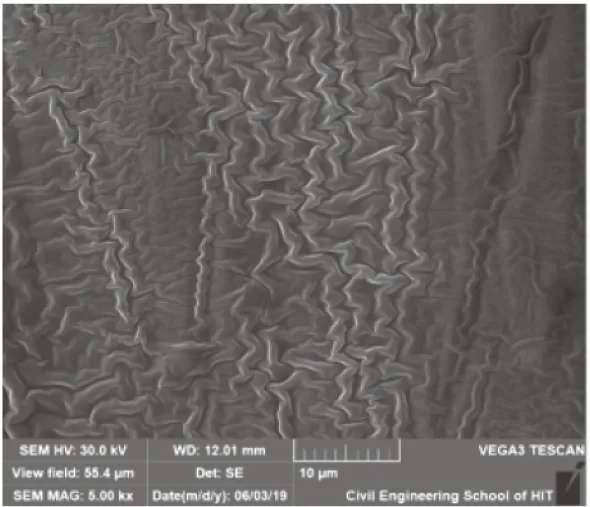

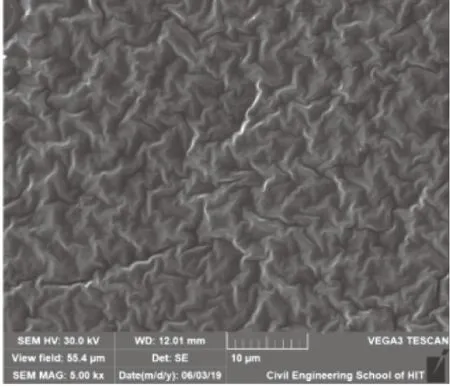

机械处理主要采用物理方式增加金属表面粗糙度来提高金属与纤维增强复合材料间的粘接性能,其主要方式包括喷砂[18]、砂纸打磨[19]等,其中喷砂的方式最为常见。喷砂处理主要通过在高压下向金属表面连续喷射磨料(不同尺寸的铜矿砂、石英砂、金刚砂、铁砂、海砂等)来实现,这一方式能够去除金属表面原有的氧化物并产生宏观粗糙的表面。图2和图3分别为未处理和喷砂后工业纯钛TA2薄板表面形貌。Ho等[18]研究了在不同喷砂距离(5,10和15 mm)和角度(45°,60°,75°和90°)下钛和树脂之间的结合性能,发现75°的喷砂角度能够获得最好的结合性能,但改变喷砂距离对结合性能没有明显的影响。另外,也有学者通过砂纸打磨来提升金属与树脂之间的结合强度。Zhang等[19]比较了120,1 000和2 000粒度的碳化硅砂纸对金属表面粗糙度的影响,发现经过120粒度砂纸打磨的金属表面具有最高的表面粗糙度和表面能。虽然机械处理能够提高金属表面粗糙度,但这并不能保证能够为金属层和纤维增强复合材料层之间提供一个很强的粘接性能[4],因此,机械处理过后通常采用其他化学或电化学处理的方式进一步增强表面粗糙度,并获得与树脂之间的强粘接性能。

1.2 化学处理

化学处理是一种通过改变金属表面化学成分来提高金属表面粗糙度的方法[20],主要包括酸蚀刻、碱蚀刻、氟化磷处理和光化学蚀刻等方式。常见的酸蚀刻包括铬-硫酸、盐酸和氢氟酸蚀刻等[21]。基于酸蚀刻的方式会使金属表面氢含量升高,虽然会提高金属的强度但会导致耐用性变差。采用碱性溶液替代酸性溶液的方式对金属表面进行处理不会升高金属表面氢含量。碱蚀刻的通用方法是使用碱性溶液(如NaOH溶液和H2O2溶液等)在室温下蚀刻金属表面36 h,或在50~70 ℃ 的环境下蚀刻金属表面20 min,此时,金属表面粗糙度和氧化膜层的厚度由溶液中氢氧化钠和过氧化氢的浓度决定。He等[22]在60 ℃的环境下用NaOH溶液蚀刻TC4钛合金24 h,获得了厚度约为2 μm的氧化层,并同时配合了喷砂、阳极氧化等方式,能够达到调节氧化层结构的效果。另外,光化学蚀刻也是常采用的一种金属表面处理方式,此方法是通过曝光制版、显影后,采用化学蚀刻的方式在金属表面形成凹凸不平的效果。Pan等[23]采用光化学蚀刻的方式对工业纯钛TA2的表面进行处理,得到了不同直径、直径-间距比和直径-坑深比排布的微观凹坑,并研究了不同处理后TA2与聚醚醚酮的粘接效果。研究结果表明,最优粘接强度下3种参数分别为400 μm、4∶1和8∶1。

1.3 电化学处理

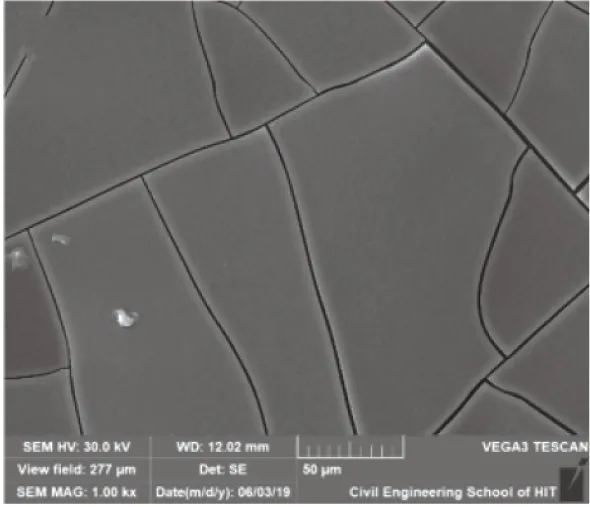

电化学处理包括阳极氧化[24,26]和微弧氧化[25]等方式。阳极氧化处理通过在金属表面生成一层氧化膜来改变金属表面微观结构,从而提高金属表面的浸润性,达到提高金属与纤维增强复合材料粘接性能的目的。根据电解质的性质,阳极氧化可分为3类:基于酸、基于氟化物和基于氢氧化物。与前两种电解质相比,基于氢氧化物的电解质涉及的危险化学品更少,并且对环境更加友好[24]。阳极氧化处理是FMLs金属表面处理常用的方法之一。纯钛及钛合金的阳极氧化主要包括酸性阳极氧化(硫酸体系、铬酸体系)和碱性阳极氧化(NaOH体系)[24],图4为碱性阳极氧化后TA2表面形貌,与喷砂处理相比,表面更为平坦并存在大量纳米级孔洞。He等[26]采用碱性溶液对TC4钛合金进行阳极氧化处理,电解液为氢氧化钠7.5 mol/L、酒石酸钠0.2 mol/L和乙二胺四乙酸0.1 mol/L,同时配合化学蚀刻处理,能够获得200~1 200 nm厚的氧化膜层。并且TC4表面氧化膜在处理温度升高时,其结构变为蜂窝状结构,这种蜂窝状结构可以显著地改变金属表面微结构,提高金属表面润湿性,从而提高粘接强度。测试结果表明,剪切强度结果在0 ℃、25 ℃和40 ℃分别提升了217.7%、225.0%和317.2%。

图4 碱性阳极氧化后TA2钛板表面形貌Fig.4 Surface morphology of TA2 plate after alkaline anodizing

徐飞等[27]采用NaTESi恒压阳极氧化法对工业纯钛TA2进行了表面改性,分别研究了不同阳极氧化时间、电压和温度对TA2表面形貌的影响,并分析了不同表面形貌对TA2/PEEK界面结合强度的影响。研究结果发现,最优阳极氧化工艺为电压恒定10 V,时间为10 min,温度为35 ℃。Schulze等[28]对比了TC4钛合金板分别在5 mol/L的NaOH溶液、1 mol/L的H2SO4溶液和1 mol/L的H3PO4溶液下阳极氧化后的表面形貌,发现NaOH溶液阳极氧化后TC4与PEEK的粘接性能最高。Yu等[29]采用了两种表面处理方法用于提升Ti/CFRP层板的层间性能,分别为阳极氧化处理钛板表面和碳纤维表面接枝碳纳米管,结果表明,阳极氧化处理对比仅进行喷砂处理和未接枝碳纳米管的情况,层间断裂韧性显著提升1382%。Critchlow等[21]通过铬酸体系溶液对TC4钛合金进行阳极氧化,发现其表面粗糙度有提升,并且在5~10 V电压下可以获得厚度为40~80 nm的氧化膜层。Li等[30]分析了未处理、喷砂和喷砂+阳极氧化后进行退火处理钛合金TC4表面元素含量变化,发现未处理和喷砂在退火后表面氧含量分别增加了21.49%和20.48%;对于喷砂+阳极氧化的情况,钛合金表面形成了多孔氧化物膜,喷砂形成的锋利边缘被溶解,氧含量升高31.01%。

微弧氧化(Micro-arc oxidation, MAO)是从阳极氧化工艺发展而来,通过高压电火花在金属表面均匀地形成类似陶瓷的金属氧化膜[31]。微弧氧化处理与传统处理方式(喷砂、化学蚀刻、阳极氧化等)相比,能够生成更具耐腐蚀性、更厚并与树脂结合更好的氧化膜层[32],该膜层由内外两层组成,外层为疏松的多孔层,内层生长在金属基体上,与基体结合牢固[33]。蒋百灵等[34]研究了微弧氧化频率对钛合金表面形貌和与环氧树脂结合强度的影响。研究结果表明,400 Hz的处理条件下,微弧氧化形成的氧化膜层与环氧树脂结合强度最高,可达56.9 MPa,过低频率会升高表面粗糙度,造成缺陷增多;过高频率时,表面平整,树脂不能完全渗入到膜层中。Gabor等[35]对碱性溶液中单极脉冲源微弧氧化TC4钛合金表面形貌进行了研究,发现与未进行微弧氧化试样相比,经过微弧氧化处理的钛合金表面水接触角有明显降低,粗糙度显著升高。

1.4 偶联剂处理

偶联剂处理是另一种提高钛和钛合金表面与树脂结合强度的方式,其作用机理复杂,通用的解释理论为化学键合理论,即偶联剂同时包含有可以与无机和有机材料反应的官能团,通过化学键合连接两种具有不同性质的材料,充当桥梁的作用[11]。另外,作为对化学键合理论的补充,互穿聚合物网络理论[36]表明,聚合物分子可以扩散到缩合的偶联剂中间以形成相互缠结的网络。Kang等[37]研究了钛板与形状记忆聚合物纳米复合材料之间的界面结合强度,结果发现,采用硅烷偶联剂对钛板进行表面处理可以有效地改善两者的粘接性能。Hon等[38]测试了5种不同硅烷偶联剂对钛板和牙用树脂材料粘接性能的区别并分析了不同储存条件(室温干燥存储24 h、水中存储6个月和5~55 ℃热循环6 000周次),发现存储条件对两者的粘接强度有显著的影响。笔者[11, 39]研究了不同硅烷偶联剂处理条件(硅烷偶联剂浓度、固化温度和固化时间)对Ti/CF-PEEK层板力学性能的影响,得到了一套最优层间性能的制备工艺,即硅烷偶联剂浓度为10%、固化温度为130 ℃、固化时间为1 h,得到的最优层间剪切强度为75 MPa,不同硅烷偶联剂处理条件下钛板的表面形貌如图5所示。

(a)5%、130 ℃、1 h

(b)10%、130 ℃、1 h

(d)10%、270 ℃、1 h图5 不同硅烷偶联剂处理条件下钛板的表面形貌[11]Fig.5 Surface morphology of titanium plate after silanization with different conditions[11]

(c)15%、130 ℃、1 h

1.5 其他处理

Henriques等[40]采用激光雕刻配合喷砂对TC4表面进行处理,并表征了TC4与PEEK之间的结合强度,发现激光雕刻后两者的结合强度较传统的单喷砂情况提高约300%,PEEK能够与TC4之间形成较为稳固的微机械啮合效果。

胡静玲[41]采用希夫碱钛配合物对TC4表面进行改性,尝试通过化学键合的方式连接TC4和PEEK,并研究了处理后TC4表面形貌和浸润性的变化。结果发现,改性的配合物虽降低了TC4表面的浸润性和表观能,但由于氢键相互作用、机械啮合作用以及分子缠结效应,TC4与PEEK的单搭接剪切强度较仅经过阳极氧化处理的情况提升53.89%。

Pan等[42]采用电泳沉积石墨烯的形式,结合阳极氧化处理,研究了钛板与PEEK之间的粘接性能。研究结果表明,电泳沉积石墨烯后钛板表面粗糙度升高,且表面能较仅进行阳极氧化处理的情况提高29.1%。与PEEK热压成层合板后,经电泳沉积后Ti/CF-PEEK的层间剪切强度可达82.66 MPa。

目前,在制备Ti/CFRP层板的过程中,对于钛和钛合金表面处理大多采用喷砂配合阳极氧化处理的方式,其发展相对成熟,相对于化学处理和偶联剂处理等其他处理方式,机械处理配合电化学处理有制备周期短,性能稳定等优势,同时也能得到较为良好的层间结合性能。但在高温、潮湿以及一些极端力学环境条件下,其层间结合耐久性差,如何更有效地通过表面处理工艺提升钛和钛合金与复合材料之间的结合性能,仍是目前亟待解决的问题之一。

2 Ti/CFRP力学性能理论及试验研究

2.1 静载力学性能研究

现阶段,针对Ti/CFRP超混杂层板静载力学性能的研究,国内外众多学者已经取得了较为丰富的成果[4]。首先,在拉伸和弯曲性能方面,Hu等[7]研究了温度变化(常温、120 ℃,170 ℃和220 ℃)对Ti/CF-PEEK层板拉伸性能的影响,发现随着温度的升高,层板的拉伸性能逐渐下降,在220 ℃时层板的拉伸强度保持率仅为室温下的48%,另外,Hu等[43]也研制了新型耐高温Ti/CF-PMR聚酰亚胺超混杂层板,探讨了温度变化以及湿热老化对其力学性能的影响规律,其制备的Ti/CF-PMR聚酰亚胺超混杂层板具有优异的耐湿热老化特性。

Reiner等[45]研究了不同铺层形式下钛-FRP混杂层板的拉伸性能,发现层板在拉伸载荷下的主要失效模式包括钛层与FRP层的分层、90°铺层方向树脂基体开裂以及FRP的层间分层。另外,采用编织布制备的混杂层板拉伸强度高于采用预浸料制备的情况。

Hundley等[46]对钛-石墨纤维金属层板的螺栓连接结构进行了研究,并用ABAQUS建立了一个三维渐进失效本构模型来预测TiGr螺栓连接结构的力学性能,预测结果与试验结果有良好的相符性。

在层间剪切性能方面,Zhang等[47]探究了添加碳纳米管对Ti/CF-PMR聚酰亚胺层板界面性能影响,对于层板的层间剪切性能,添加多壁碳纳米管于底胶层和碳纤维增强聚酰亚胺预浸料层及底胶层的层板层间剪切性能相比未添加分别提升20.8%和39.6%。且对于层板的抗冲击性能,添加多壁碳纳米管于底胶层较未添加的情况有显著的提升。

Hu等[48]采用NaTESi电解液对工业纯钛TA2进行阳极氧化处理,并将处理后的钛板与PMR聚酰亚胺热压固化成型,测试了层板在室温和300 ℃下的层间剪切强度,试验结果发现,300 ℃下层板层间剪切强度较室温下降46.9%。另外,对层板进行了热冲击试验,发现钛层和CFRP层在1 000次热冲击循环(常温加热至300 ℃后水冷为1次循环)下没有明显的分层行为。

Bourlegat等[49]对比了GLARE、CARE和Ti/CFRP 3种层板的剪切性能,发现Ti/CFRP层板的剪切模量约为另外两种层板的两倍,且层间剪切强度也为最高,但低于纯复合材料CFRP的层间剪切强度。同时,短梁剪切的失效模式均为钛和CFRP层间分层。

2.2 动载力学性能研究

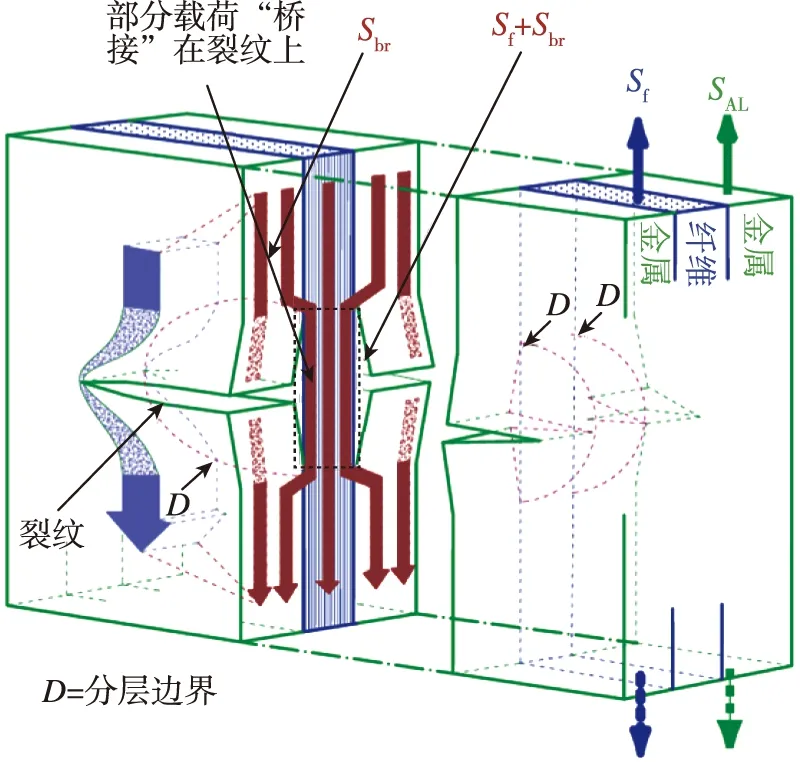

FMLs的优势之一是拥有比常规金属更好的抗疲劳性,这主要得益于增强纤维的“桥接”作用以及纤维阻碍裂纹的扩展,使得层板的裂纹扩展速率远低于金属材料在疲劳载荷作用下,如图6所示。FMLs主要存在两种损伤模式:金属层的裂纹扩展与纤维增强复合材料层之间分层扩展。下文主要对动载力学性能分为Ti/CFRP的疲劳和冲击性能进行介绍。

图6 增强纤维的桥接作用[55]Fig.6 Bridging effect of reinforced fibers[55]

首先,在疲劳性能方面,Burianek等[50]对不同温度下Ti/CFRP层板的疲劳分层行为进行了研究,发现分层扩展速率是应变能释放率的幂函数,且随着试验温度的升高,在相同应变能释放率条件下,试样的分层扩展速率显著升高。另外该作者[51-52]也建立了二维裂纹桥接模型和虚拟裂纹闭合技术预测钛合金疲劳裂纹扩展速率和层板分层扩展损伤,并通过试验验证了模型的准确性。

Rhymer等[53]对Ti/CFRP进行了拉拉疲劳(R=0.1)和拉压疲劳(R=-0.2)试验,并对比了采用碱性过硼酸盐处理和未处理层板的疲劳损伤机理。试验结果表明,层板的疲劳损伤容限有显著提高,且经过表面处理的层板在疲劳过程中的分层行为受到抑制,从而防止了在压缩载荷下钛层的屈曲。

Jin等[54]通过预制孔和孔边裂纹,研究了超载对Ti/CF-PMR聚酰亚胺层板疲劳裂纹扩展和分层行为的影响,发现在不同的超载条件下,疲劳裂纹扩展出现了延迟现象,即超载降低了疲劳裂纹扩展速率。另外,这一现象随着超载率的升高变得更加明显,且随着超载周期的增加,裂纹扩展速率明显降低。

在冲击性能方面,Jakubczak等[56]对比了钛/碳纤维增强复合材料、铝合金/碳纤维增强复合材料和传统碳纤维增强复合材料之间的冲击性能,发现钛系FMLs的抗冲击性至少是铝系FMLs的两倍。这体现出了Ti/CFRP优异的抗冲击性能。

Tarpani等[57]分别测试了碳纤维增强环氧树脂层合板和Ti/CF-PEEK层板的夏比冲击韧性,结果表明,在-70~100 ℃范围内,两种材料的总断裂韧性区别不大,但将初始损伤和扩展损伤分开对比后发现,碳纤维增强环氧树脂在初始损伤阶段性能优于Ti/CF-PEEK层板,而对于扩展损伤阶段,Ti/CF-PEEK的性能更为优异。

Cordeley等[58]研究了Ti/CFRP层板在超高速冲击(2 000 m/s)下的失效模式,并建立了一个基于层板静失效强度的超高速冲击预测模型。该模型的预测结果与测试结果吻合良好,层板在超高速冲击下的失效受到材料层压顺序的影响,这一现象可为后续材料铺层顺序优化提供参考,从而获得更好的抗高速冲击性能。

3 Ti/CFRP超混杂层板在航空航天领域的应用及展望

3.1 Ti/CFRP在航空航天领域的应用

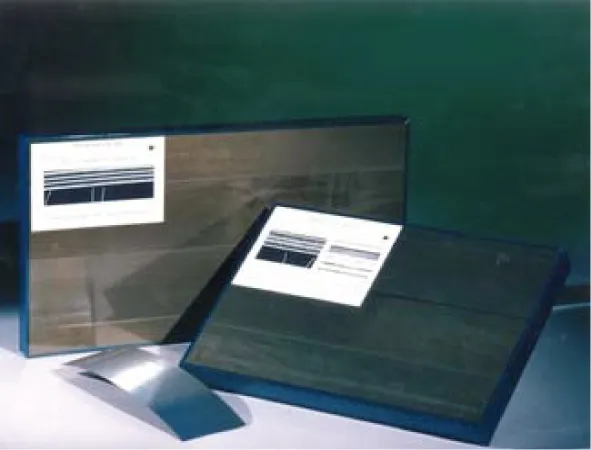

FMLs作为一种轻质、高强、耐疲劳的代表材料,多年来在航空航天领域有着较多的应用,如ARALL层板应用于C-17大型军用运输直升机货舱舱门上,减质26%并在服役5年内防腐、抗冲击、抗疲劳性能稳定;GLARE层板在空客A380上机身蒙皮和壁板、整流板和整流罩,以及空客A340客机机身后部隔板均有应用[43]。相比于前两种纤维金属层板,Ti/CFRP的应用鲜有报道,已知应用为美国“鱼鹰”V-22发动机舱门和波音787的部分机翼和蒙皮[59-60]。另外,Ti/CFRP还可应用于蜂窝夹层结构的面板[61],如图7和8所示。

图7 Cytec工程材料公司制备的Ti/IM6-PEEK层板[61]Fig.7 Ti/IM6-PEEK laminates prepared by Cytec Engineering Materials[61]

图8 Ti/CFRP蜂窝层板(蜂窝上下面板为Ti/CFRP层板)[61]Fig.8 Ti/CFRP honeycomb laminates (the honeycomb panels are Ti/CFRP laminates)[61]

3.2 Ti/CFRP层板的应用展望

虽然Ti/CFRP的制造成本高于传统GLARE层板,但由于其具有GLARE层板无法比拟的耐高温性能及优异的力学性能,依然被国内外研究学者称为FMLs在未来潜在的应用材料[62]。

3.2.1 超声速飞机机身蒙皮及上下翼面材料

20世纪90年代,美国高速民用运输机计划设计提出要在飞机时速达到Ma=2.4(2,570 km/h),飞机表层因气动摩擦温度在177 ℃的条件下仍需要持续运行60 000 h以上[63],传统复合材料的耐热程度及服役条件均不能达到要求,Ti/CFRP层板作为GLARE的替代材料,配合耐高温树脂(如PEEK)的使用,长期服役温度可达250 ℃。因此,Ti/CFRP层板是超声速飞机及空天运载飞行器蒙皮及翼面的重要选材之一。

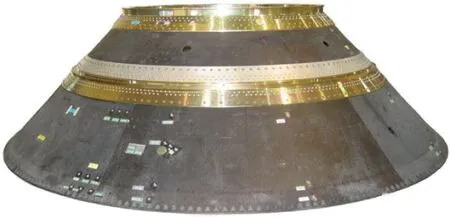

3.2.2 运载火箭主承力及防热结构部件

有效载荷适配器是火箭的主要结构之一,目前多采用铝制合金适配器或CFRP面板与铝制蜂窝组合适配器[64],如图9所示。这类适配器在质量和性能上均受到了限制,局部采用Ti/CFRP蜂窝层板能够有效地降低适配器质量并增强局部强度(如连接接头处),并且由于层板的耐疲劳性能优异,能够作为重复使用部件,进而可以降低发射成本。另外,Ti/CFRP层板的高温适应性良好,在航天火箭燃料箱等防热结构部件上使用,可以起到耐高温及防漏的作用[65]。

图9 Ariane 5有效载荷适配器[64]Fig.9 Payload adaptor of Ariane 5[64]

3.2.3 极端环境用无人机机体材料

无人机在现代社会中应用广泛,如在农业、气象、电力和抢险救灾等行业都发挥着重要的作用。然而在极端环境下,如火灾救援、低温探测等,无人机在执行任务的情况下很难保持性能,Ti/CFRP层板作为耐温材料,可作为无人机机体材料,保护内部通信和摄像组件不受极端环境影响。

3.2.4 在海洋船舶领域的应用

传统聚合物基复合材料,尤其是环氧树脂基,具有在潮湿环境下吸湿的特性,因此不能在水下环境中使用,Ti/CFRP层板具有良好的耐腐蚀性及低温下力学性能稳定性,且与钢相比质量更小,方便放入深海。因此,Ti/CFRP层板可以作为船体材料以及海底油气运输立管材料[22]。

4 结论

本文介绍了Ti/CFRP超混杂层板的研究进展,并对未来的应用方向进行了展望。近年来,Ti/CFRP层板作为最有发展潜力的纤维金属层板材料,受到了国内外学者的关注与研究,但仍有一些关键的问题亟需解决:1)钛或钛合金与碳纤维增强树脂基复合材料之间的结合问题,现阶段金属表面处理工艺繁琐,实际应用过程中应在保持层间性能的条件下更高效地制备层板;2)针对Ti/CFRP层板高温下热疲劳及冲击性能的研究较为匮乏,含损伤或高温条件下层板的疲劳及冲击失效模式复杂,今后应进一步在此方向上研究;3)Ti/CFRP层板在船舶海洋领域的应用展望体现了性能优越性和可行性,但目前有关Ti/CFRP层板在湿热环境下的界面性能研究较少,有待进一步研究。