浅析工作状态下影响数控机床切削能耗的因素分析

2021-12-14伍伟敏姜如松

伍伟敏 姜如松

摘要:随着经济等方面的不断发展,居民生活以及生产力水平得到了极大地提高,就在工业化进程飞速加快当中,能源问题越发严峻,以至于各界人士对节能减排工作形成了高度重视。其中以我国制造行业为核心,面对严重能源消耗的现象,做到节能减排的关注核心,实际制造企业生产过程中,最基础的部分就是机械加工,那么制造行业实施节能减排处理,可以从加工零件方面出发,构件完善的数控加工计划,达到能源节约利用,高效低耗的加工效果。在接下来的文章中,将站在数控机床切削状态下,围绕切削能耗关键因素影响方面进行了详细的分析,希望能够给相关人士提供些许参考依据。

Abstract: With the continuous development of economy and other aspects, the living and productivity levels of residents have been greatly improved, in the rapid acceleration of the industrialization process, the energy problem is more and more serious, so that people from all walks of life to energy conservation and emission reduction work has formed a high priority. With China's manufacturing industry as the core, facing the serious phenomenon of energy consumption, achieve energy conservation and emissions reduction of focus on the core, actual production in the process of manufacturing enterprises, is the most basic part of machining, the manufacturing industry to implement energy conservation and emissions reduction processing, can set out from the aspects of processing parts, components improve the nc machining program, so as to use, energy saving, efficient and low processing effect. In the following article, will stand in the CNC machine tool cutting state, around the cutting energy consumption key factors have been analyzed in detail, hoping to provide some reference to the relevant people.

关键词:机械加工;工艺流程;切削参数;能耗

Key words: mechanical processing;process flow;cutting parameters;the energy consumption

中图分类号:TG659 文献标识码:A 文章编号:1674-957X(2021)01-0069-02

0 引言

所谓的数控机床切削状态,简单而言,就是在数控机床日常操作环节当中,相关操作人员结合专业的刀具设备,对毛坯实施针对性处理以后,将零件的状态进行明显的调整。从切削状态功率下进行研究,主要涵盖待机、主轴等多方面的因素。通过较长时间的观察可以看出,因为材料的性能、刀具特点等根源下,会对数控机床切削造成多种方面的影響,当然个体的影响因素,期间也存在着必然的关系。随着科学技术的迅猛发展,行业人士持续进行了切削功率的研究,大多数的学者站在切削力以及参数等视角下,在长期的分析中已经得到了完善的数据信息,但是根本上而言,还缺少机理方面的相关理论。那么在接下来的内容中,主要就是站在金属材料切削能量消耗机理方面,对切削能耗影响原因进行分析,确定了切削功率与时间两方面的根源,进而提出了一系列的措施,对数控机床切削功率模型进行了确定以及调整。

1 切削能耗建模

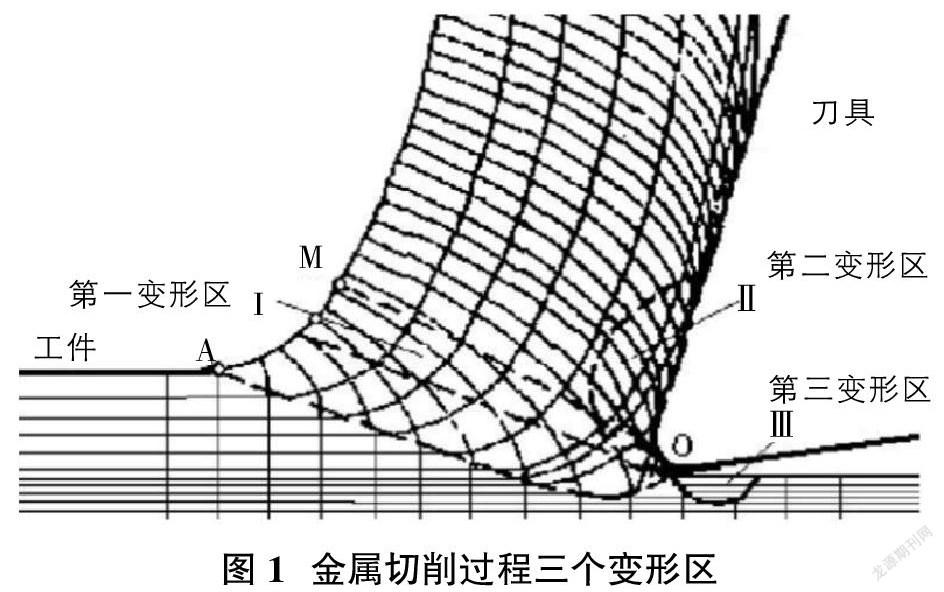

站在理论知识角度下,在实际进行切削加工处理过程中,其中所使用的较多金属材料,因为受力情况下,会对其形状造成一定的影响,最终引发弹性变形等的问题。伴随着接下来操作人员长期的加工处理,就会导致过程中有着更加明显的应力,如果到达了屈服点,面对该种现状下,其中含有的金属晶格,那么就会发生不同程度移动的现象,此时相应的作用力也在不断的增加当中,如果鉴于材料断裂强度值下,就会出现严重的挤裂问题。与此同时,在进行塑性金属材料切削处理过程中,不管是切削形成的过程还是金属变形等方面,都与其存在着必然的联系[1]。从切削层金属变形问题下进行研究,其中对应的区域可以细致的分成以下几个方面:第一,变形区。在操作人员长时间的加工处理环节当中,此时的滑移线下,金属在进行一系列的剪切处理过程中就会出现变形的问题,最终会有相应形变能的发生。整个过程最突出的就是较多的耗能现象;第二,鉴于变形区内部下,在长期的排出过程中,因为挤压性能对切屑造成了很大的影响,直接导致摩擦问题出现后较大摩擦损耗的出现,整个环节消耗能耗量巨大;第三,在变形区当中,因为切削刃的摩擦以及挤压等的制约下,就会导致金属表面出现一定的威胁。从图1中可以看出,金属切削中三个变形区的分布情况。

与此同时,在实际加工处理环节当中,还有着很多有关的功耗,像在负载的条件下,导致一系列附加荷载损耗等的出现。在上面文章一系列的阐述下,围绕切削功率消耗问题,可以分成塑性变形功率损耗[2]。

2 切削状态下切削能耗关键因素影响分析

操作人员实际开展数控机床加工处理当中,先将切削系统加以明确,以后就能够准确的定位出影响切削能耗的关键因素,经过实际调查可以看出,最明显的影响因素就是切削功率与切削参数。通过上面的内容可以看出,从切削能耗下进行研究,其中主要涵盖变形功耗与摩擦功耗两个方面。在行业人士长时间的实践过程中,像变形能耗问题的出现[3],主要包括切削的宽度、背吃的刀量,而像主轴的转速以及宽度等,都会导致摩擦功耗受到不同程度的影响。深入的研究摩擦功耗,围绕前刀面功耗的影响因素,主要体现在主轴转速与背吃刀量方面。站在后刀面的基础上,其中主轴转速与切削宽度等,都会对其造成明显的威胁。

接下来文章将站在切削参数与能耗的相关关系角度下,对切削宽度与切削功率的影响方面加以做出针对性的阐述。操作人员日常处理环节当中,其中切削宽度(ae)和排除体积之间有着必然的联系,如果有着较大的切削参数值,那么在其持续增加的状态下,也就会导致变形功耗处于长期的增加效果。与此同时,从相应的刀与工件接触面积下予以研究,两者之间如果有着较大的接触面积,就会导致之前或者是之后的摩擦功耗出现持续增加的状态下[4]。

从切削宽度下进行研究,其宽度处于持续增加的现象下,那么就会导致去除体积也会出现相同的现象,在操作人员将切削参数处于增加效果下,同样的会增加塑性变形的功耗,而其中的摩擦功耗中没有加入背吃刀量(ap)。如果操作人员借助相对锋利的刀具,那么其中刀面摩擦力功耗情况就会占据较小的比例,在操作人员将宽度数据加以增加以后,相应的就会导致塑性变形功耗出现相同的现象,最为关键的是,也能够体现出合理化的规律特点。进给速度单纯的影响到塑性变形功耗,而和摩擦功耗不存在相关性,进给速度增加后,消耗的塑性变形功也会同样增加主轴转速单纯的影响到摩擦功耗,且进行理论分析可知,这部分能耗主要和主轴转速存在相关性。然后相关人员比较不同参数增加的比例数据,结合背吃刀量下,如果其小于切削的宽度,那么就会导致背吃刀量产生明显的影响,而切削宽度与进给速度的影响程度较小。处于相反现象下,促使有着不断减少的比例数据,那么对切削宽度的影响最大,然后是主轴的转速等。通过以上的研究可以看出,在数控机床切削过程中,对其切削能耗影响部分进行了详细的研究,在深入的分析过程中,此时就需要工作人员在设置切削参数时,那么就必须站在进给量、背吃刀量与切削宽度等方面进行研究[5]。

针对切削能耗的影响因素,站在切削参数下进行研究,此时就需要相关人员找出合理化的试验模式以及流程。在对主轴转速进行研究时,可以参考vc=πdn/1000的公式,而每齿进给量根据vf=nfzz换算。接下来操作人员实施正交试验处理,可以围绕主轴转速、进给速度与背吃刀量等多个方面下进行研究。像研究得出的机床性能、刀具性能等方面,都是直接的影响根源,在操作人员一系列的操作实验当中,最终得出的切削加工功率与待机功率之间的差,将各个铣削参数去除率进行全面的总结,可以通过此指标反映出铣削加工效率。工作人员在妥善的分析研究过程中,站在主效应的所有数据信息下可以得出,对45号钢的铣削,其中与切削功率与切削量之间存在的不可分割的关系,在增加的数据值基础上,也会导致切削功率出现相同的问题,那么此时工作人员就可以对参数加以调整,做到全面把控切削功率的效果[7]。

通过分析可以得出在操作人员提高的切削功率数据以后,接下来就会得到明显增加的切削面积[8],为了能够达到企业明显的切削加工处理目标下,工作人员就可以从该点结论下入手。与此同时,针对切削功率,与塑性变形功耗之间有着正相关的联系。当主轴转速的为切削宽度,其次为主轴转速、背吃刀量。从中可以表示,实际机械加工处理环节当中,操作人员要想能够控制好过程中的功耗损失,那么就应该从切削宽度与背吃刀量下出发,做出妥善的调整与优化。在操作人员合理化的优化以后,能够得到很好的优化结果,基本上达到了功耗把控的标准。总之,机械制造加工企业出于控制切削功率的效果下[9],可以将切削宽度以及背吃刀量维持在最大的范围下,确定好较小的进给速度与主轴转速下,因而实验范围内最优的工艺参数组合为n=3000,vf=300,ap=2,ae=0.3。

3 结论

简而言之,面对当前可持续发展战略背景下,我国制造行业要想保持稳定的发展态势,那么就应该积极的调整过去落后的生产手段,尤其是数控机床操作环节当中,更应该凸顯出节能优化的特点。文章站在数控机床切削状态下切削能耗关键因素影响下,提出了几点节能性的加工措施,一方面希望能够促使数控机床加工当中有着较小能量消耗问题的基础上,另一方面也能够为我国制造行业尽快实现可持续发展目标打下坚实的基础[10]。

参考文献:

[1]刘博.考虑刀具磨损的机床能耗建模及多目标优化方法研究[D].哈尔滨:哈尔滨工业大学,2017.

[2]周丽蓉.数控机床能耗建模与面向能量的加工参数优化[D].济南:山东大学,2018.

[3]孟悦.铣削加工过程能耗建模及工艺参数优化[D].哈尔滨:哈尔滨理工大学,2019.

[4]李涛.典型切削机床能耗模型的研究现状及发展趋势[J].机械工程学报,2018,50(7):102-111.

[5]吕景祥.面向低碳制造的数控机床能量供给建模研究[D].杭州:浙江大学,2017.

[6]陈日耀.金属切削原理[M].北京:机械工业出版社,2012:33-36.

[7]郭艳,陈立贵,陶亮,等.基于数控卧式车床的负荷试验方法探析[J].锻压装备与制造技术,2018,6(3):106-107.

[8]宋李俊,潘安大,陈猛,等.基于DE-GPR的数控机床切削能耗预测[J].重庆理工大学学报(自然科学),2018(11):52-57.

[9]赵俊花,李丽,李玲玲,等.面向高效节能的复杂曲面分区数控铣削加工优化方法[J].中国机械工程,2019(1):64-71.

[10]赖旭伟,贾苛珍,郑军.电火花线切割加工能耗数据采集及其特征分析[J].浙江科技学院学报,2018(3):216-223.