数控机床刀具磨损监测系统开发关键技术研究

2021-12-14王志伟周益军

王志伟 周益军

摘要:对于数控机床中重要组成部分的刀具,在其工作过程中,会随着切割工件产生磨损情况,当磨损到一定程度,刀具必然会影响到正常的工作,因此对刀具磨损状态的检测,在当前是提高数控机床工作质量的一个重要环节。传统的刀具磨损检测方法存在诸多的问题,首先是劳动力强度较高,然后是会降低数控机床的日常工作效率,其次是会增加日常材料的使用成本,以及工作过程中的人工成本。随着科技的进步,逐渐出现了智能化的刀具磨损状态监测系统,其不仅提高了数控机床日常工作的效率,还能进一步降低现场工人的劳动强度,达到降低原材料成本的目标,以及减少相关废品的产生。

关键词:数据机床;刀具磨损;监测系统;关键技术

中图分类号:TG659 文献标识码:A 文章编号:1674-957X(2021)01-0059-02

0 引言

在机械制造及自动化的加工控制过程中,数控机床中的刀具会经常过度磨损,导致了加工精度与成品的质量未能达到国家规定及厂商限定标准,严重则导致安全事故的发生,由此造成的经济损失不可估量,据我国2019年度机械生产大数据可知,有15%的机械机制制动或机床停机与机械加工刀具的过度磨损有着直接或间接的关系,而在机床的高速运转加工过程中由于机床刀具出现故障所导致的生产安全问题占企业总事故的80%以上,更有甚者会导致人员的伤亡与高精尖昂贵机床设备的损伤,由此带来的恶劣影响与企业经济损失严重增加,不利于我国机械制造领域的长足发展。基于此类客观事实因素,发展刀具磨损自动化监测系统成为当下机械制造领域的热门话题与必要环节,刀具磨损检测系统能够准确的实时监测机床中刀具的磨损状态,从而降低事故的发生概率。

1 当前数控机床刀具磨损状态监测中存在的问题

1.1 数控机床刀具磨损状态监测中存在的实际问题

现如今制造业已经成为国家经济发展的中流砥柱,而制造业与目前信息时代的发展相融合的重要前提,就是利用先进的制造技术来提高生产效率。机械加工中对于机械设备或者工件的监测技术不断发展,而刀具作为机械自动化生产中机床加工的执行件,其磨损状态智能监测技术是一项新兴的现代化智能诊断技术,也是随着不断发展的传感器、信号处理、计算机和智能制造等高新技术的基础上发展起来的新型技术。刀具切削加工过程中,会随着切屑的不断产生和去除而逐渐磨损或者甚至发生破损。刀具随着自身的磨损情况加重会导致加工工件的精度下降。甚至于发生剧烈振动而无法正常生产,因而对加工生产产生巨大的影响。因此,刀具的磨损加剧会直接影响加工的效率、生产的质量以及成本,对生产效益产生不良的影响,若刀具磨损严重至达到破损状态而发生崩刃,也会对人身安全造成威胁[3]。所以,通过刀具磨损信号的分析对刀具磨损状态进行准确识别并预警的智能监测方法具有重要意义。

1.2 数控机床刀具信号特征提取中的实际问题

1.2.1 数控机床刀具磨损的形式

在数控机床刀具使用过程中,其磨损主要为三种形式,前刀面磨损、后刀面磨损以及边界磨损。在机床刀具临近破损时,刀具的表面由于硬度张力已到达极限会出现表面磨损加剧的现象,检测系统可以根据此类刀具磨损特点,进行相应的技术调整,通过传感器与相关软件的加工处理,快速检验出存在安全隐患的刀具,并及时将其更换掉,以此避免由于刀具磨损严重而导致生产加工出现一系列问题,从而避免由于刀具过度使用带来的安全隐患,从而降低生产中的不确定因素。

1.2.2 数控机床刀具磨损情况信号特征分析

数控机床刀具磨损监测系统需要对刀具的表面及结构进行实施的扫描,通过多点位对机工机床中刀具信号采集与分析,能够有效的获得刀具的实施状态,通过各项参数指标的高效比对能够快速且准确的判定刀具实时状态。磨损监测机构通过信号的采集能够准确获取刀具具体情况,通过刀具的切削力信号或加速度信号、以及电流信号等能够更为准确的判定刀具的真实情况,根据这一特点有关专家研发出了时频域分析法、小波分解法等测量手段。

①时频域分析法是当今我国应用较为普遍的刀具检测判定法,检测系统不断的向刀具发射传感信号,通过对信号的一系列处理获得磨损的具体参数信号,中央控制电脑对该传回的信号进行采集后利用列时频域计算与相应的变换方式,再利用傅里叶变换可获得相应刀具状态的实时频谱,利用时域谱的有效值和频域谱的峭度、特征峰值和频率等关键特征参数来对刀具磨损信号进行特征提取。

②小波分解法同样是当下热门的刀具磨损分析方式,能够有效的整合突发问题所产生的波动信号与微弱的信号,机床在常规机械加工时刀具的回传信号频率较低,但刀具的磨损会带来刀具表面的不规则,切削信号也会有相应的波动与改变,检测仪器可以通过对刀具信号的收集来获取刀具实施相关数据。

③对于模态化分解法,主要显示为对加工刀具实时参数的追踪与获取信号的平稳化处理上,EMD方法是以信号上下幅度的采集基础上建立的一套规则化趋势判定法,将信号进行逐级分解,得到特征尺度不同的一系列固有模态函数IMF分量。

2 数控机床刀具磨损监测系统的开发

2.1 深度学习算法的智能诊断

数字化智能监控系统的效率取决与检测系统的精确度与智能算法的优化程度,采用高效的深度学习及准确有效的智能算法会让刀具检测工作得到事半功倍的效果,深度学习系统诞生是人工智能系统与大数据的基础,只有充分的开发刀具磨损的职能化算法,才能根本性的加强对刀具状态的实施检测,提前做出相应的预判。在人工智能辅助这一前提下,实现深度智能算法则变得更为重要,深度学习智能算法,通过不断的获取机床中刀具的实时状态,记录刀具与其相应的各项客观环境,通过大数据篩选与最优算法计算出每一时段的具体参数指标,通过对刀具的实施监控,可以获取刀具中参数的一手信息资料,结合智能数据库中的海量信息模板,将最具价值的信息传递给机床操作者,使机床操作人员能够对其进行相应的针对性处理,避免经济损失及人员安全问题的出现,为企业减少不必要的成本。而Lecun 等深度算法科学家与2017年前后提出了CNN既神经网络算法,CNN算法是一种多层次多结构的智能化神经算话,该算法可以充分的压缩计算量,减少大量的计算时间与反应时间,利用大数据的充分积累提高计算机系统的判断准确性,该系统能够真正意义上实现智能软件与高性能传感器之间的联通架构,将获得的数据有效的存入系统中,通过相应的增删改查辅助工作人员,实现对机床刀具的完美掌控,提升机床安全性与工作效率。

2.2 数控机床刀具磨损状态在线监测系统

数控机床刀具磨损状态在线监测技术是当前国内外所普遍关注的一项新兴技术,将智能模块与机械加工技术相结合,互为依托,相互取长补短。而智能化模块的运用与升级改造是数控机床刀具磨损状态监测系统能否真正意义上实现价值的基石。

2.2.1 基于传感器信号的数控机床刀具磨损状态监测系统的构建

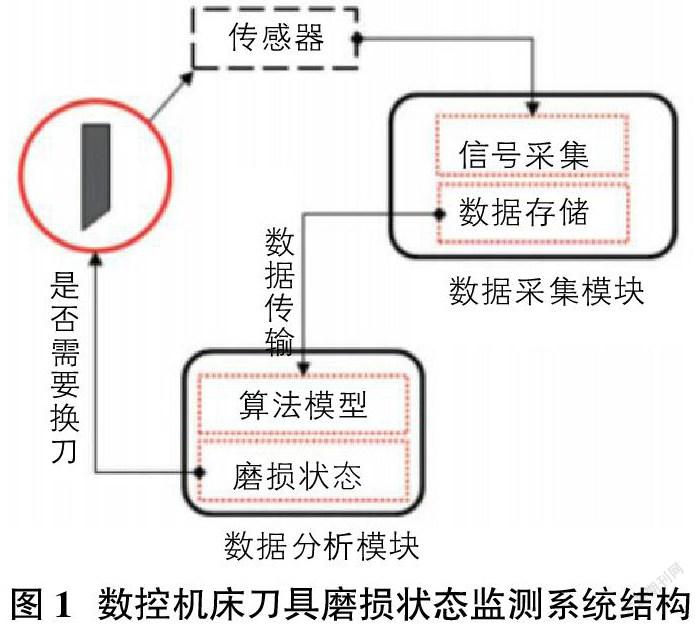

对数控加工机床刀具磨损情况的分析可以采取分步构建的模式,通过传感器将刀具的实施具体参数获取后,通过数字信号传送给中央处理系统内,系统通过及时传回的数字信号可以加工与呈现出相应的刀具状态,其中数据分析是整体数字化框架的关键核心部分,通过将系统及相关的刀具磨损算法嵌入计算机中,可通过传感器传送回的信号,即使对数据进行加工与整合,通过算法模拟器得出刀具磨损的现状,为企业相关工作人员提供技术指导与处置意见。其结构如图1所示。

2.2.2 数控机床刀具磨损状态智能化监测系统的构建

該系统不同于其它领域的检测系统,数控机床刀具磨损监控系统需实施开启,在线监控,对刀具的每一次切选每一种状态进行监控,通过网络数字信号实时监控与回传信息,通过终端操作界面或相应端口对该区域内的有关人员进行实施数据的呈现,该智能化系统应实时对刀具的实施磨损情况进行分析通过对大数据的比对,预判出可能出现的后果,并采取相应的补救及更换等措施,在获得刀具实时数据后,智能刀具磨损系统会采取多种智能方式,通过精密的仪器与传感器的信号检测手段,运用当前常见的CCD工业相机拍摄技术对刀具的具体磨损影响,通过智能分析系统对实时影像的分析,可以实现对整体机床的监控,进而保障区域内人员的人身安全与企业的生产效率。其结构如图2所示。

2.2.3 大数据技术在刀具磨损检测中的作用

当前互联网数字化信息技术与人工智能技术以区域成熟,由此带来的益处也普遍得到各行各业的广泛认可,现如今我国的众多大型机械加工企业已经运用了数字化集成技术,机床的升级与改造正在逐步实现智能化与现代化,通过大数据平台可以将各分散机床化零为整,整合机床的核心数据,通过将机床刀具的标号、材质、加工精度的变化、温度、磨损位置、断裂部分、加工效率曲线等信息的收录与整理,通过大数据算法的分析,得出各部件的易磨损位置及磨损情况等重要信息,通过对该信息的整理可以估算出各类型刀具的中和磨损情况,并在刀具损坏或加工效率降低时提前更换,以保证人员的安全与企业加工车间整体的工作效率。当前热门的大数据分析平台有Hadoop和Spark。通过该平台的数据加工处理,通过Spark算法对系统进行相应的分析,进而实现对机床加工刀具的完美把控。

3 结语

综上所述,数控机床刀具磨损系统的开发和运用对于机械加工领域而言极为重要,通过对刀具有效的检测手段可以防患于未然,通过及时的检测可以快速的更换刀具,进而提高工作人员的安全系数,增强企业生产效率,为我国的工业发展奠定坚实的保障。

参考文献:

[1]李小君.数控机床的发展及改进[J].中国金属通报,2020(05):184-185.

[2]卢志远,马鹏飞,肖江林,王美清,唐晓青.基于机床信息的加工过程刀具磨损状态在线监测[J].中国机械工程,2019,30(02):220-225.

[3]张小翠.数控机床刀具磨损智能监测系统开发研究[J].无线互联科技,2018,15(24):50-52.

[4]李大胜,缪鹏程,张辉.数控机床刀具磨破损状态监测方法的探讨[J].赤峰学院学报(自然科学版),2013,29(21):52-54.