化子闸泵站施工期混凝土温控防裂技术分析

2021-12-14许朴

许 朴

(上海友为工程设计有限公司,上海 200093)

1 问题的提出

化子闸泵站为宁波市姚江东排分洪工程3 级接力泵站的中间1 级接力泵站,设计排涝流量为150.0 m3/s,布置4 台单泵37.5 m3/s 的竖井贯流泵。泵站采用无永久缝设计,站身垂直水流方向总宽度45.20 m,顺水流方向总长度47.40 m。泵站变截面底板最小厚度2.00 m,最大厚度4.46 m,进出水流道边墩厚为1.60 m,中墩厚为2.00 m。泵站流道结构复杂,墩墙较多且相互约束,而浇筑混凝土采用C30 泵送混凝土,水泥用量大,绝热温升高,施工期极易产生裂缝。

本文依托化子闸泵站工程,以有限元仿真计算作为数值分析手段,进行泵站混凝土施工期非稳定温度应力场的仿真计算,分析不同施工条件下,其温度应力分布与变化规律,采取综合性联合防裂措施,避免混凝土温度裂缝的产生,保障混凝土的浇筑质量,同时为今后类似项目提供工程参照。

对于泵站底板、墩墙及流道大体积混凝土施工期温控防裂技术分析,已有人做了很多探索:马跃峰[1]依托台儿庄泵站,分析泵站混凝土开裂机理,找出温控防裂关键部位并提出针对性防裂措施;乜树强等[2]就高温季节泵站泵送混凝土施工提出表面保温和内部水管降温的双重温控防裂措施。陈守开等[3]提出采用水管冷却、表面保温和设置砌体等措施来避免墩墙混凝土开裂。陆银军[4]以洪泽泵站为例提出“控制浇筑温度+塑料管冷却+拆模后的表面保温”等有效防裂措施。江敏敏等[5]以化子闸泵站为计算模型,就不同温控措施进行敏感性分析,寻求合理温控防裂方案。

2 仿真计算原理

混凝土非稳定温度场T(x,y,z,t)必须满足热传导控制方程[6]

式中:T为温度(℃);t为时间(d);τ为龄期(d);θ为混凝土绝热温升(℃);α为导温系数(m2/h)。

混凝土在复杂应力状态下,应变增量需满足[6]:

仿真计算的初始、边界条件设定参考值[6],并选用基于水化热的混凝土绝热温升模型[7],当布置水管通水冷却时,采用水管离散的混凝土温度场迭代计算[8]。

3 工程应用分析

3.1 计算模型及条件

3.1.1 计算模型

选取化子闸泵站其中两联孔建立有限元计算网格模型,有限元模型单元总数为76 024 个,节点总数为88 096 个(见图1)。通过合理的边界条件进行仿真分析,非稳定温度场仿真计算时,地基的四周和底面、结构对称面为绝热边界;施工临时缝面未覆盖时为散热边界,覆盖后为绝热边界,其他表面均为散热边界。应力场仿真计算时,地基的四周及底面、结构对称面为法向约束,其他表面为自由边界。

图1 有限元计算模型网格图

3.1.2 特征点及剖面布置

选取3 个特征剖面,分析泵站底板、流道及墩墙结构内部的最高温度和最大拉应力。具体位置见图2;根据温度场分布规律,选取4 个特征点,位置示意见图3。

图2 特征剖面位置图 单位:m

图3 特征点位置示意图

3.1.3 仿真计算参数

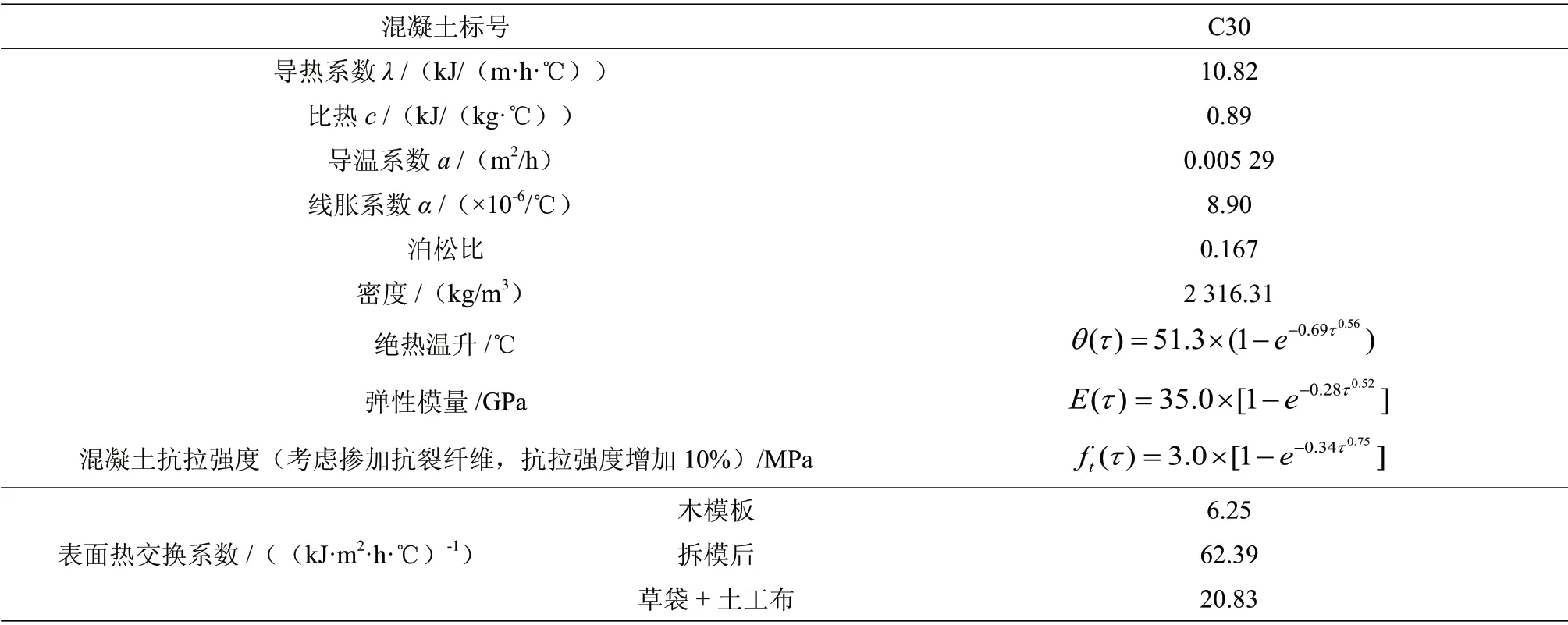

根据厂家提供的商品混凝土配合比的试验结果,泵站混凝土主要热力学参数见表2。混凝土浇筑进度见表3。

表1 泵站混凝土配合比表

表2 混凝土计算参数表

表3 浇筑进度表

3.2 仿真计算结果分析

化子闸泵站工程泵站底板、墩墙及流道混凝土施工过程中,采取了“表面保温+水管冷却+设置后浇带”的联合温控措施。本文仅就基础工况(计算工况1)和实际应用工况(计算工况2)进行仿真计算结果对比分析。

计算工况1:无温控措施。拆模前(龄期前7 d)混凝土表面有木模板。

计算工况2:在工况1 基础上,在混凝土施工过程中采用水管通水冷却14 d 进行内部降温;在水泵井与进水流道交接处的底板及边墩位置设置后浇带施工缝,浇筑42 d 后封闭;拆模后采取覆盖保温层的方式进行表面保温7 d。

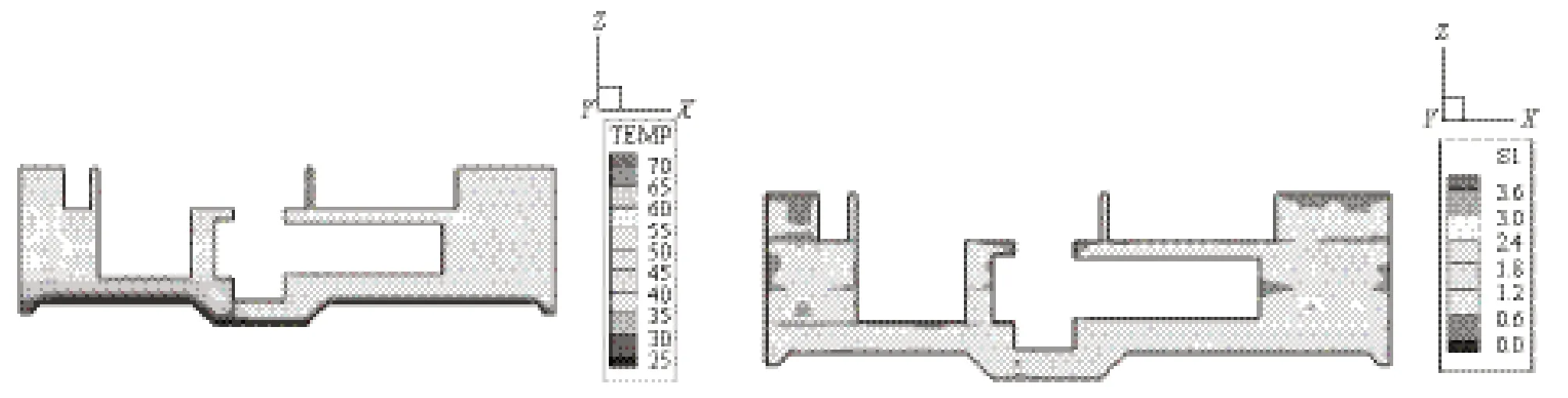

特征剖面处的温度与应力包络见图4~7;特征点温度与应力(第一主应力)历时曲线见图8~9。

图4 计算工况1 x =10.0 m处温度及应力包络图 单位:℃/MPa

图5 计算工况2 x =10.0 m处温度及应力包络图 单位:℃/MPa

图6 计算工况1 y =11.0 m处温度及应力包络图 单位:℃/MPa

图7 计算工况2 y =11.0 m处温度及应力包络图 单位:℃/MPa

图8 特征点1、2温度及应力历时曲线图

图9 特征点3、4温度及应力历时曲线图

根据工况1 的计算结果:在无任何温控措施的情况下,底板混凝土由于在冬季浇筑,环境温度低,浇筑温度低且混凝土水化放热量慢,底板内部应力未达到允许抗拉强度。表层混凝土由于没有保温措施受到环境温度影响大,混凝土表面在拆模后,散热过快导致拉应力骤升,以特征点2 为例,拉应力达到1.92 MPa,超过即时允许抗拉强度1.85 MPa,因此底板早期表面存在开裂风险。

侧墩墙在4 月份浇筑,由特征剖面温度包络图4~5 可见,由于侧墩墙内部有预制砌体结构,减少了混凝土的浇筑方量,降低了水化热。流道混凝土在高温季节7—8 月浇筑,在较高环境温度的条件下,浇筑入仓温度高且混凝土水化反应充分,放热量大,温度峰值相应增大,最高温度达到70.0 ℃。温降阶段,侧墩墙以及流道混凝土在龄期90 d 左右,拉应力达到峰值,以特征点3 为例达到2.64 MPa,超过允许抗拉强度2.20 MPa,很大可能出现温度裂缝。从特征剖面应力包络图4~5 可见,泵站流道混凝土内部近底板强约束区最大拉应力达到3.60 MPa,甚至大于混凝土的抗拉强度3.30 MPa,开裂风险极大。

根据工况2 的计算结果:在联合温控防裂措施下,泵站底板、墩墙及流道混凝土的最高温度有很大的下降。特征点1、2 温度峰值由42.11,42.07 ℃分别降至38.78,38.07 ℃,最大内外温差也由14.32 ℃降为12.38 ℃。特征点3、4,温度峰值分别从52.55,46.54 ℃降为40.08,36.52 ℃,最大内外温差也由11.57 ℃降为4.59 ℃。

相应的泵站底板、墩墙及流道混凝土出现的最大拉应力也有显著降低,除了局部结构突变处,后浇带连接处等应力集中区域外,基本都在混凝土的允许拉应力范围之内,开裂风险极大地降低。

特征点2 早期拉应力峰值从1.92 MPa 降为1.66 MPa,小于即时允许抗拉强度1.85 MPa,该区域底板表层开裂风险消除。特征点3 后期拉应力峰值从2.54 MPa 降至1.53 MPa,小于即时允许抗拉强度2.20 MPa,同样基本消除了该区域墩墙内部混凝土的开裂风险。

综上所述,采取适当“表面保温+合理水管冷却+后浇带”三者联合温控措施,可以有效降低内部温度和减小内外温差,控制结构的约束条件,防止泵站混凝土早期和后期裂缝的产生。

4 结 语

(1)化子闸泵站采用无永久缝设计,泵站流道结构复杂,混凝土浇筑块规模大、尺寸长,温控防裂有较大的困难,因此,混凝土浇筑前非常有必要对泵站结构进行温度应力场仿真计算,针对性地提出切实可行的温控防裂技术方案。

(2)本工程泵站底板、墩墙、流道混凝土在2018 年1—9 月浇筑,经历多次寒潮侵袭,到目前为止,泵站底板未发现明显可见裂缝,墩墙及流道混凝土结构局部有表层干缩裂缝,但未发现贯穿性裂缝,因此,施工过程中采用科学可行的温控防裂措施后,可实现预期防裂目标。

(3)控制温差(内外温差、基础温差)与减少结构变形约束是防止施工期泵站混凝土结构开裂的关键,“表面适度保温+内部可控降温+合理控制结构约束长度”的联合温控防裂方法是切实可行的。针对具体工程,在此基础上辅以其他控制变形量和减弱约束作用的抗裂方法,值得推广运用。