气氧甲烷溅板式层板喷注器燃烧特性试验分析*

2021-12-14刘伟强

尹 亮,刘伟强

(1. 湖南文理学院 机械工程学院, 湖南 常德 415000; 2. 国防科技大学 空天科学学院, 湖南 长沙 410073)

气气燃烧技术是全流量补燃循环发动机的关键技术,也是未来可重复使用液体火箭发动机的重要研究方向[1-2]。气气燃烧过程中,推进剂首先通过预燃室转化成气体状态,从涡轮里排出的富氧燃气和富燃燃气再进入主燃室进行补燃。推进剂状态的不确定会对发动机燃烧性能、响应特性及稳定性产生很大影响。适当使用低温推进剂气化方案,进而采用气气单模式燃烧已成为液体火箭发动机可选方案之一。

气气燃烧的关键技术之一在于喷注器的选择和设计,与液液燃烧和气液燃烧方式不同,气气燃烧不需要考虑推进剂的雾化和蒸发过程,因此对混合过程的研究变得至关重要。通过对目前常用的喷注器进行对比研究发现,喷注器的设计过程主要包括:①确定喷注器类型,采用冷试试验方法获得喷注器的流量特性及混合特性[3];②在冷试试验基础上开展热试试验研究,考察喷注器燃烧特性、稳定性及传热性等[4-8]。

对国内外文献进行调研发现,溅板式层板喷注器由于喷注形式的特殊性,推进剂在喷注器流道内部就开始雾化和混合,能有效缩短燃烧距离,获得更高的混合效率。因此,有必要对溅板式层板喷注器混合及燃烧机理进行深入研究,以满足对发动机燃烧性能、热载性能及稳定性的需求[9-10]。国内外研究者对层板式喷注器进行了较多的研究:雷凡培等[11]对溅板式层板喷注单元流量及混合特性进行了试验研究,获得了扩张角及层板相对厚度对流量系数和混合效率的影响,结果表明,当扩张角取值为60°~75°时,流量系数和混合效率最大;Aerojet公司对一种小推力发动机进行了研制,该发动机采用了层板式喷注器技术,喷注器由300片不锈钢层板组成,喷注面板上共设计了92个溅板式喷注单元,燃烧室采用耐高温的铼铱材料并采用液膜冷却方式进行冷却,其比冲为321.8 s,燃烧效率可达99%[12-13];Yin等[9-10,14]对溅板式层板喷注器雾化及燃烧特性进行了大量研究,对单喷嘴和多喷嘴喷注器气气燃烧特性进行了数值仿真研究,设计了一种气膜冷却层板式喷注器结构,采用甲烷对燃烧室壁面及喷注面板进行冷却,分析了不同参数对气膜冷却效果的影响,并在数值仿真基础上开展了气氧甲烷气气流量特性及燃烧特性试验研究。

本文针对单喷嘴和多喷嘴溅板式层板喷注器燃烧特性开展热试试验研究。采用气氧和气态甲烷作为推进剂,并与数值仿真结果进行对比分析。通过分析燃烧效率、燃烧室压力和面板热载等情况,获得了不同结构及工况下喷注器的燃烧性能、稳定性及热载性能。

1 试验对象

1.1 燃烧室结构设计

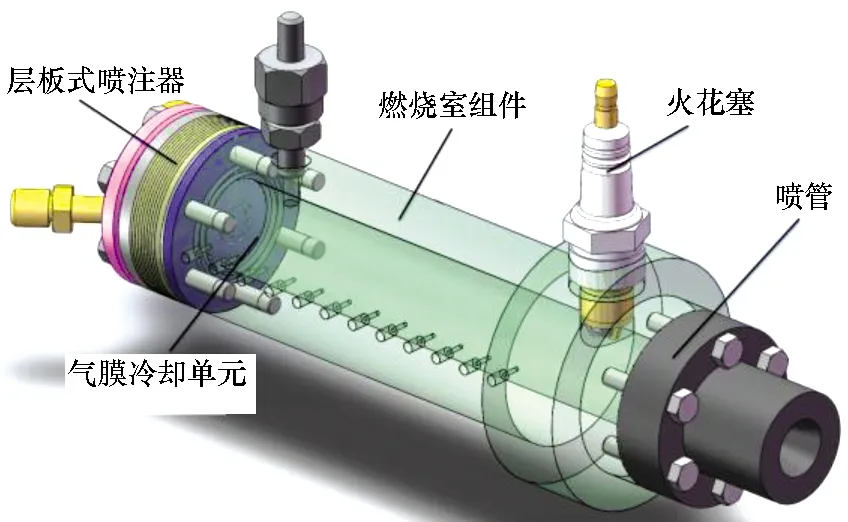

开展气氧甲烷层板式喷注器燃烧特性仿真及试验的对比研究,两者选用的燃烧室结构、尺寸、室压及流量完全相同。其中燃烧室长度为120 mm,材质为不锈钢,火花塞位于燃烧室末端,测压孔位置靠近喷注面板附近,如图1所示。考虑到试验时长短,单喷嘴喷注器燃烧室未进行冷却结构设计。

图1 燃烧室装配示意Fig.1 Assembly drawing of the combustion chamber

1.2 喷注器结构设计

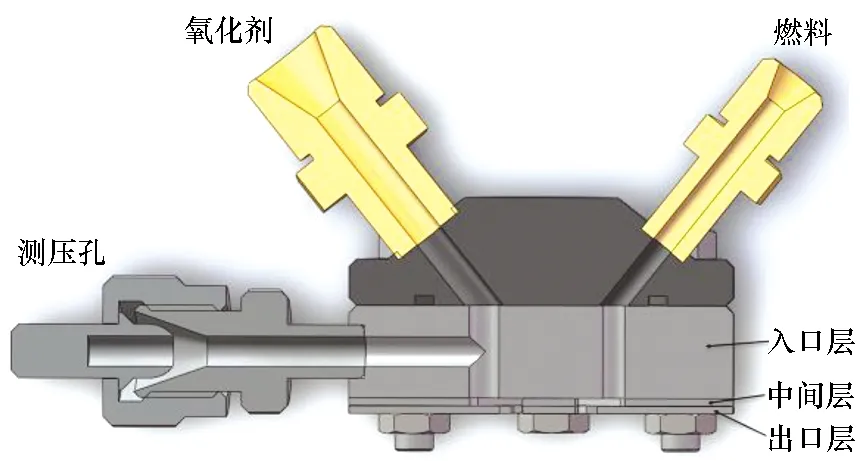

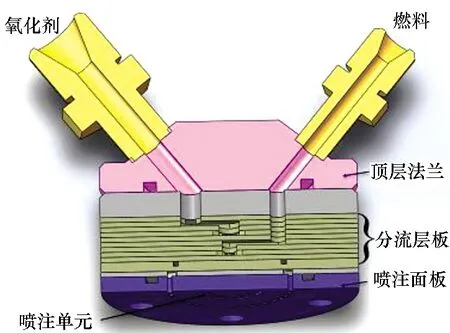

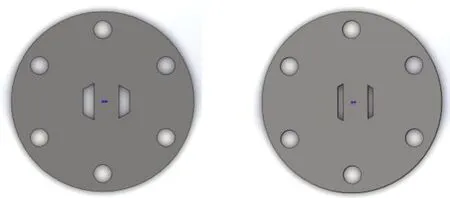

图2和图3所示为单喷嘴和多喷嘴喷注器结构示意。从结构上来看,该类型喷注器主要包括:氧化剂及燃料入口、顶层法兰、分流层板和喷注面板。通过扩散焊技术将喷注器焊接成型,各分流层层板厚度为1 mm,多喷嘴喷注器喷注面板厚度为2.5 mm。图4给出了单喷嘴喷注器喷注面板示意,考虑到出口层喷嘴宽度及扩张角对喷注器燃烧性能影响最大,这里分别取扩张角为30°和60°,对应的出口层宽度为2.89 mm、1.45 mm、2.7 mm、1.3 mm进行试验,将各喷注器结构分别标记为SP1、SP2、SP3、SP4。

图2 单喷嘴溅板式层板喷注器结构Fig.2 Single-element splash platelet injector structure

图3 多喷嘴溅板式层板喷注器结构Fig.3 Multi-elements splash platelet injector structure

(a) SP1 (b) SP2

(c) SP3 (d) SP4图4 单喷嘴层板式喷注器喷注面板结构Fig. 4 Faceplate of single-element injector

1.3 测量及点火装置

所有试验均在国防科技大学空天科学学院气气燃烧试验台上进行。测量参数主要包括:氧化剂及燃料供应系统压强、流量及温度,燃烧室压强等。其中,压力传感器采用PT301型压力变送器,测量范围为-0.1~5 MPa,精度等级为0.2;流量计采用科里奥利质量流量计,最大量程为40 g/s,精度等级为±0.5%[15]。所有试验均采用高能火花塞式点火器。火花塞安装于燃烧室身部后端,距喷管出口距离为85 mm。该点火器能对推进剂进行有效着火且工作稳定可靠,能够满足试验研究需要。

1.4 试验系统及方案

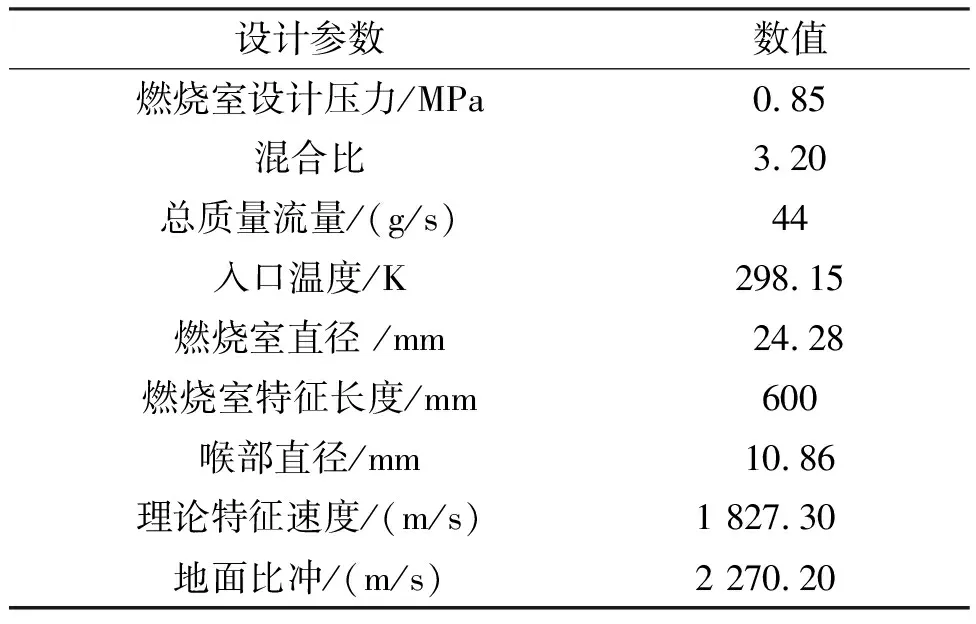

试验对象为100 N气氧甲烷发动机,发动机头部采用层板式喷注器,混合比为3.20,燃烧室设计压力为PC=0.85 MPa,单对喷嘴流量为m=5.5 g/s,燃烧室直径为Dc=24.28 mm,喉部直径为Dt=10.86,收缩比ε=5,燃烧室长度L=120 mm,表1列出了气氧甲烷发动机设计参数。

表1 设计参数

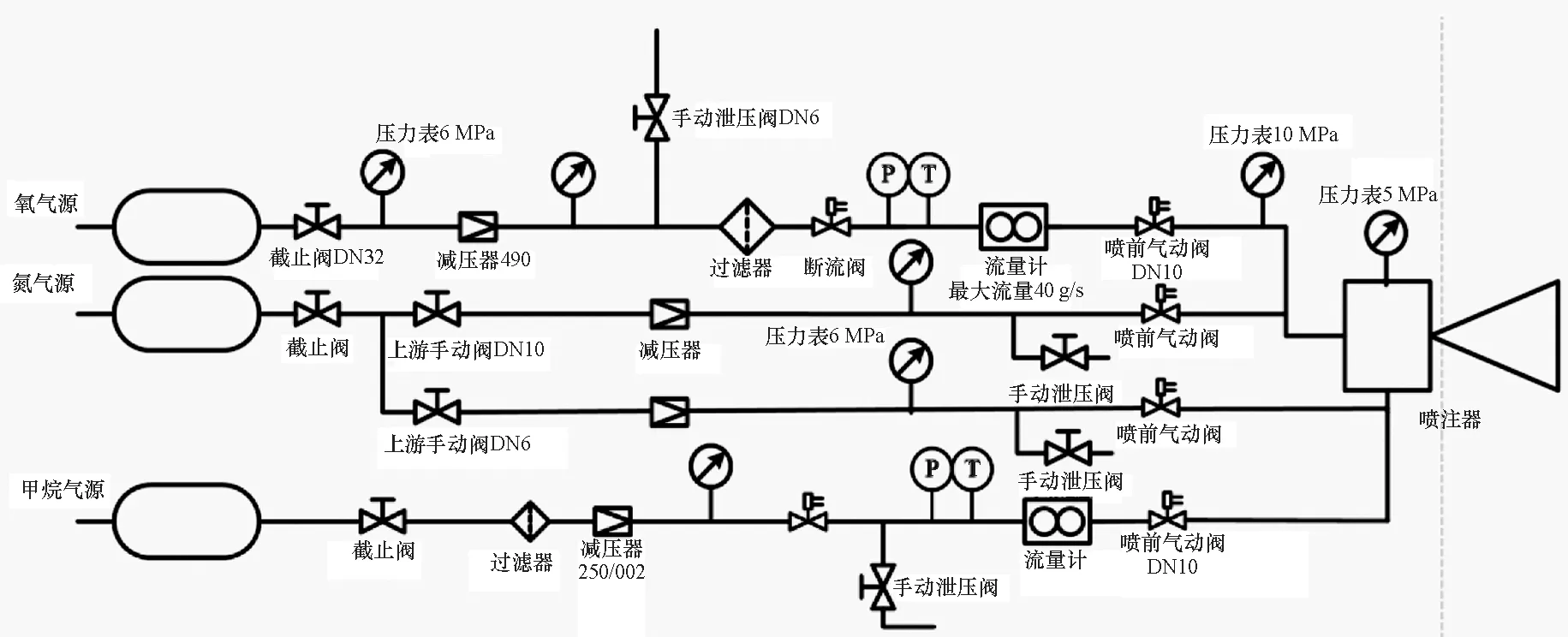

试验供应及测控系统包括氮气供应系统、甲烷供应系统、氧气供应系统、压力传感器、气体流量计、压力表和温度传感器等,如图5所示。

图5 燃烧试验系统组成Fig.5 Schematic diagram of experimental system

2 结果及分析

2.1 气气流量特性

在进行热试试验之前,首先对气气流量特性进行研究,以获得阀门的响应时间、管路损失、系统压力与流量之间的关系。目前国内对气氧甲烷气气流量特性研究较少,一般采用空气代替燃料和氧化剂,所得结果对于热试试验参考价值不大。气气流量特性主要影响推进剂流量及供应系统响应,进而影响发动机的燃烧特性及稳定性[15]。

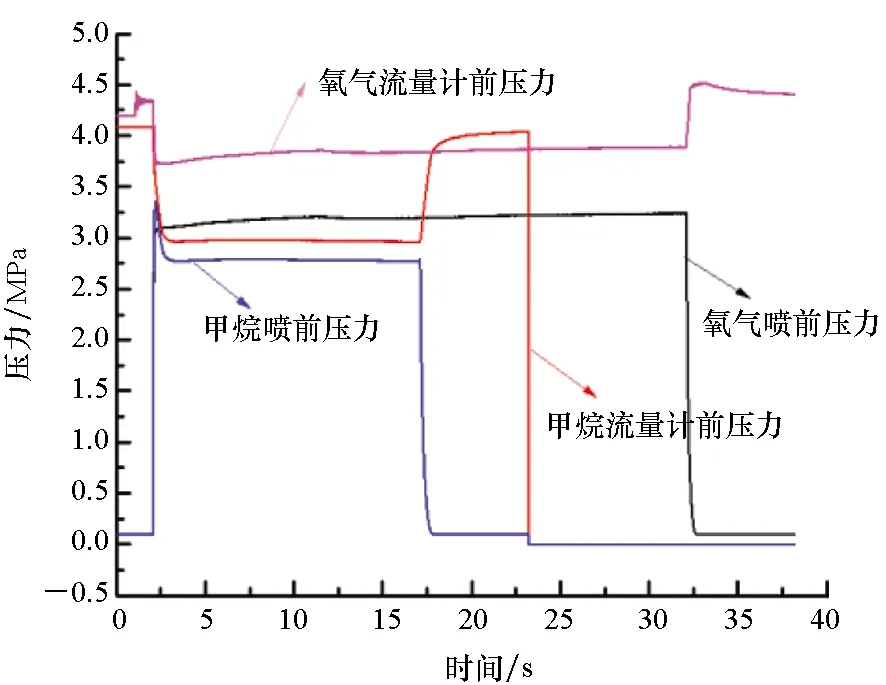

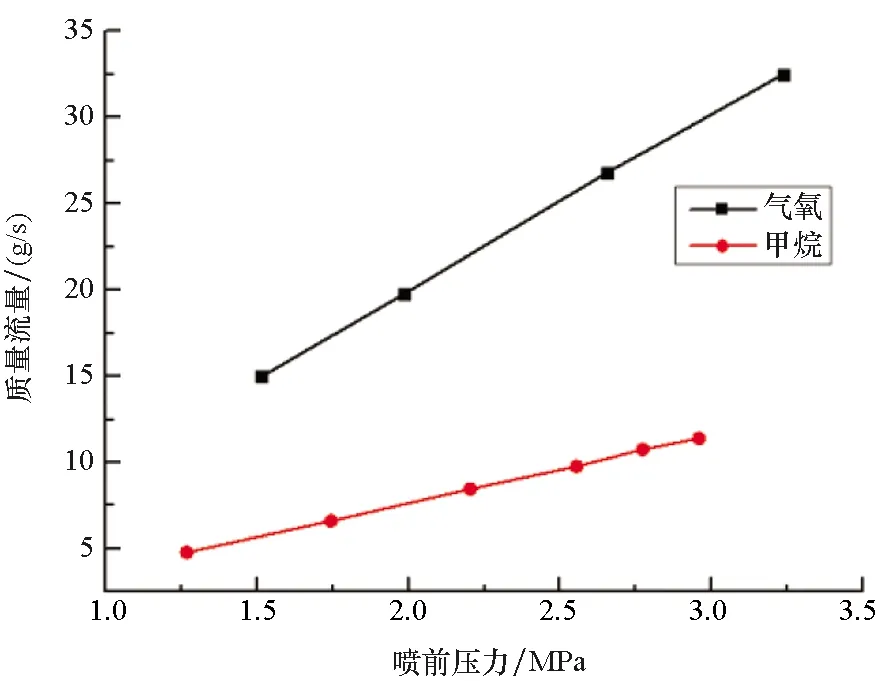

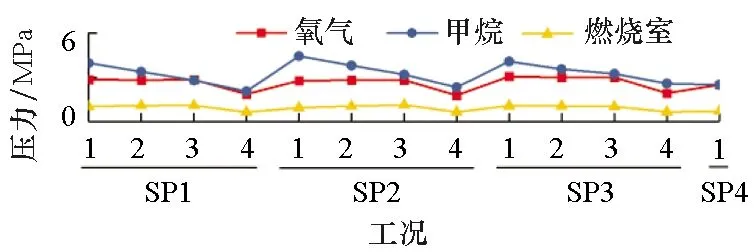

气气流量特性测量数据主要包括:甲烷路喷前压力及流量计前压力、氧气路喷前压力及流量计前压力、推进剂入口温度及质量流量、燃烧室压力。图6(a)为试验获得的甲烷和氧气路喷前压力及流量计前压力,图6(b)分别给出了甲烷和氧气路喷前压力和流量之间的关系。从图6中可以得到,甲烷和氧气质量流量均随着喷前压力的增大而增大,且在选取的压力范围内呈线性分布。为了保证所需混合比,压力-流量曲线上甲烷和氧气压力点的选取值不同。

(a) 压力曲线(a) Pressure curve

(b) 压力-流量曲线(b) Pressure-flow curve图6 多喷嘴喷注器压力-流量曲线Fig.6 Pressure-flow curve of multi-elements injector

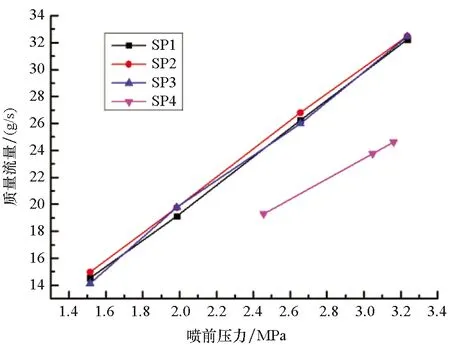

图7给出了单喷嘴喷注器甲烷及氧气路压力-流量分布曲线,从图中可以看到,喷注器结构对压力-流量分布曲线有较大影响,流量均随着喷前压力的增大而增大且呈线性分布。相同条件下,喷注器SP4中甲烷质量流量最大,氧气质量流量最小,其余三种结构压力流量曲线分布相差不大。

2.2 多喷嘴喷注器燃烧特性试验分析

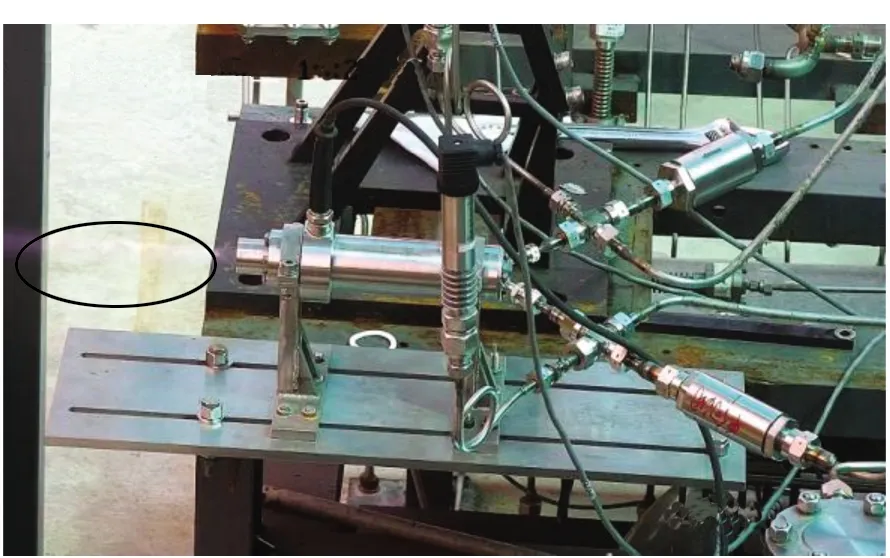

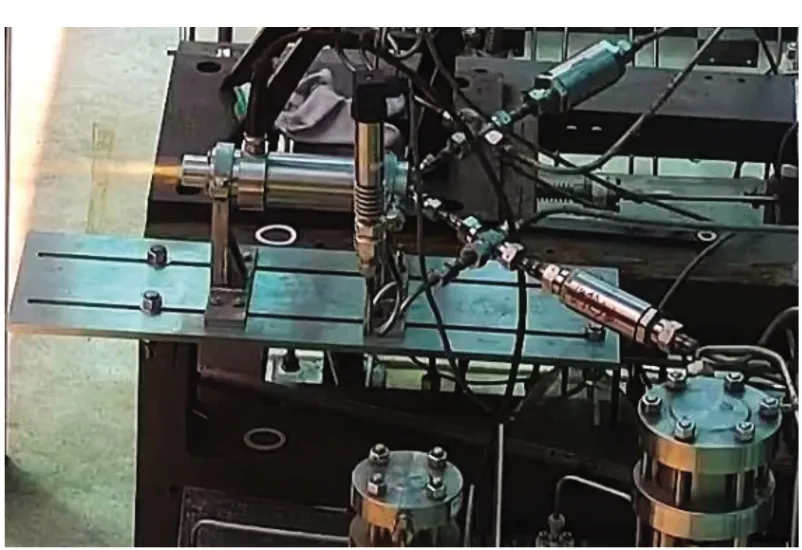

本小节对多喷嘴喷注器燃烧特性开展试验研究,如图8所示,发动机有效工作时间为0.5 s,火花塞点火时间仅为0.3 s,从图中可以看出从喷管尾部喷出的火焰为淡蓝色。由于试验时间短,采集到的压力流量曲线尚未达到稳定,实际流量可采用标定后的压力流量曲线通过式(1)换算得到,同时忽略火花塞对燃烧效率及喷注面板热载的影响。

(1)

式中:At为节流面积;k为绝热系数;R为气体常数;M为流量;T为温度。

(a) 甲烷(a) Methane

(b) 氧气(b) Oxygen图7 单喷嘴喷注器压力-流量曲线Fig.7 Pressure-flow curve of single-element injector

图8 多喷嘴喷注器热试车照片Fig.8 Photo of multi-elements injector hot test

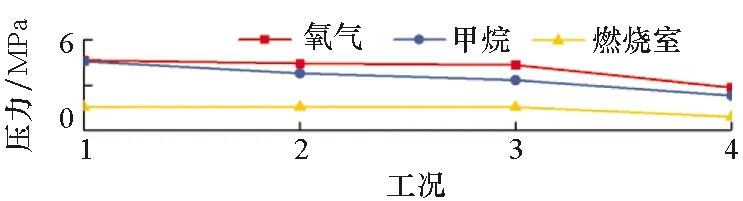

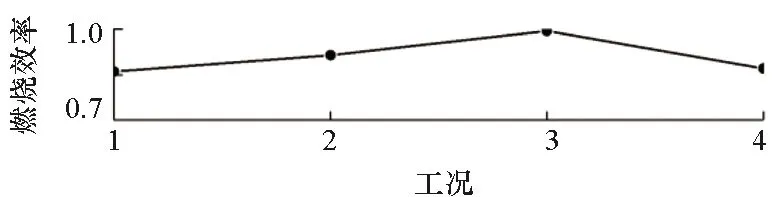

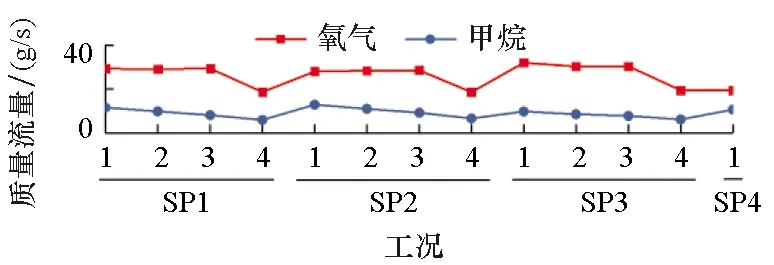

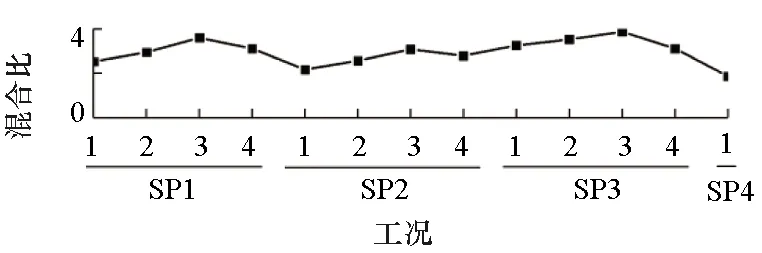

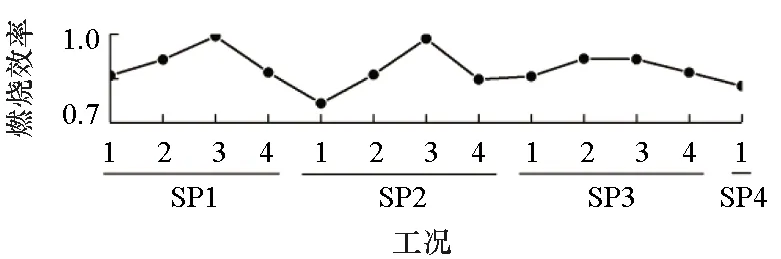

图9给出了不同工况下多喷嘴喷注器热试试验数据,获得了不同混合比及燃烧室压力下喷注器燃烧效率分布情况。其中,工况1、2、3、4所对应的混合比(氧气/甲烷)分别为2.652、3.098、3.421、3.247,不同混合比下燃烧室压力分别为1.029 5 MPa、1.042 3 MPa、1.027 5 MPa、0.602 6 MPa。从图9中可以看出,燃烧效率随着混合比的增大而增加,随着燃烧室压力的减小而降低。四个工况下燃烧效率最大值约为99.01%。

(a) 压力(a) Pressure

(b) 质量流量(b) Mass flow rate

(c) 混合比(c) Mixing ratio

(d) 燃烧效率(d) Combustion efficiency图9 多喷嘴喷注器热试试验数据Fig.9 Experimental data of multi-elements injector

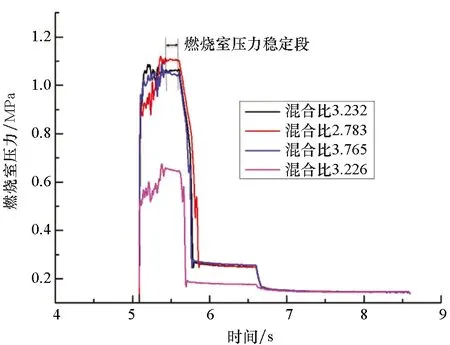

图10 多喷嘴喷注器燃烧室试验压力曲线Fig.10 Pressure curve of multi-elements injector combustion chamber

图10给出了不同混合比下燃烧室压力分布,从图中可以看到,混合比对燃烧室压力影响不大。通过对试验时序和燃烧室压力分布曲线分析发现:点火成功后燃烧室内压力波动较大,且在达到平衡后仍有小幅度的波动。这是因为点火初始时刻火花塞产生大量的热量,燃烧室内压力迅速上升并达到稳定。燃烧室内压力出现二次下降,第一次出现在点火完成至推进剂完全燃烧,第二次出现在吹除完毕,供给系统关闭后,此时燃烧室内压力基本接近大气压。燃烧室内出现压力波动的原因很多,如甲烷和氧气供应系统压力振荡、试验时序设计不合理、喷注压降过大以及燃烧室内声学振荡等。为了获得较为精确的试验数据,减小燃烧室内压力振荡,可以采取以下方法:①减小喷注器喷注压降;②设计合理的试验时序;③采用火花塞进行点火;④合理设计文氏管前压力等。

合理的喷注器结构设计对于火箭发动机燃烧特性及热载至关重要。发动机在工作过程中由于受气动热及高压条件的影响,喷注器工作环境恶劣而影响其正常工作。层板式喷注器由于喷注面板厚度小,燃烧室头部区域温度高,喷注面板更容易发生烧蚀。同时,由于其特殊的喷注方式,推进剂燃烧后在喷注面板附近产生回流,受燃气回流的影响,燃烧室头部局部区域及喷注面板附近温度较高。回流区虽然有利于提高推进剂的混合及燃烧效率,但对于喷注面板的热防护是不利的。

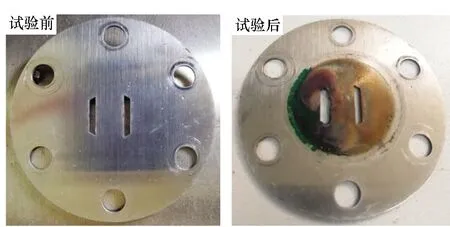

从前文图3可以看出,多喷嘴喷注器采用了气膜冷却方式对燃烧室身部进行冷却,而喷注器面板并未采取冷却措施。多喷嘴喷注器面板厚度为2.5 mm,面板上共设计32个气膜冷却孔、8对喷注单元,各喷注单元呈圆周均匀排列。受试验条件及燃烧室尺寸等的限制,未对燃烧室身部及喷注面板温度进行测量。图11为多喷嘴喷注器喷注面板热试试验前后对比照片,从图中可以看出,热试试验后喷注面板发生燃烧变色,气膜冷却区域较喷注面板中心颜色略浅,且均无烧蚀发生,该结果表明采用气膜冷却方式能一定程度上对喷注面板进行冷却,该试验条件下多喷嘴喷注器的设计是可行的。

(a) 试验前(a) Before the test (b) 试验后(b) After the test图11 热试前后多喷嘴喷注器喷注面板照片Fig.11 Photo of multi-elements injector faceplate before and after hot test

2.3 单喷嘴喷注器燃烧特性试验分析

图12给出了单喷嘴喷注器热试试验照片。设计了四种不同结构的单喷嘴喷注器,从文献[2]数值模拟结果可知,扩张角及出口层喷嘴宽度对单喷嘴喷注器燃烧性能影响最大,其中,扩张角主要影响喷注角及喷注方向,出口层喷嘴宽度对喷注角及喷注速度有较大影响。为了保证喷注器的正常工作,防止由于喷注面板热载过大而造成喷注面板烧蚀失效,试验中所设计的喷注面板厚度为1 mm,与数值仿真中设计的喷注面板厚度为0.3 mm有所不同。

图12 单喷嘴喷注器热试车照片Fig.12 Photo of single-element injector hot test

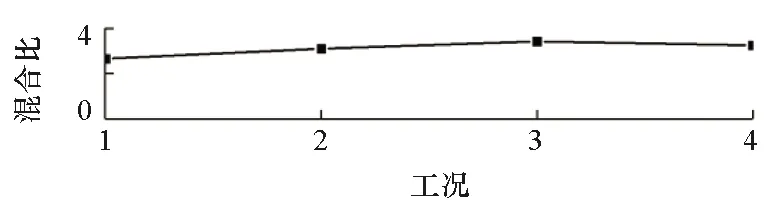

图13给出了不同混合比及燃烧室压力下单喷嘴喷注器燃烧特性数据情况。从图13中可以看出,对于同一结构的喷注器,当氧气质量流量保持不变,燃烧效率随着混合比的增大而增加,燃烧室压力变化不大。对于不同结构的喷注器,相同混合比下燃烧效率略有差别,当混合比为3.585时,SP1喷注器燃烧效率达99.46%。当混合比取值接近理论值3.2时,所得燃烧效率最大。其余结构喷注器不同工况下的燃烧效率在76.59%~98.63%之间。同时还可以得到,相同混合比条件下,燃烧效率随燃烧室压力的降低而降低。

(a) 压力(a) Pressure

(b) 质量流量(b) Mass flow rate

(c) 混合比(c) Mixing ratio

(d) 燃烧效率(d) Combustion efficiency图13 单喷嘴喷注器热试试验数据Fig.13 Experimental data of single-element injector

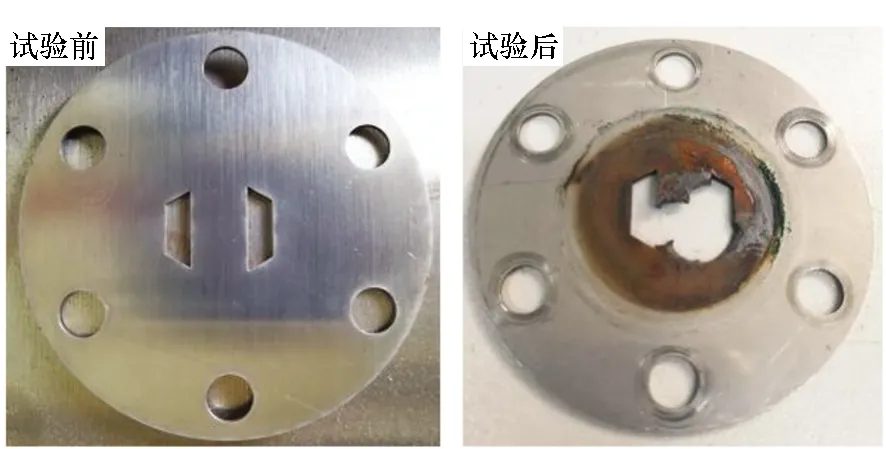

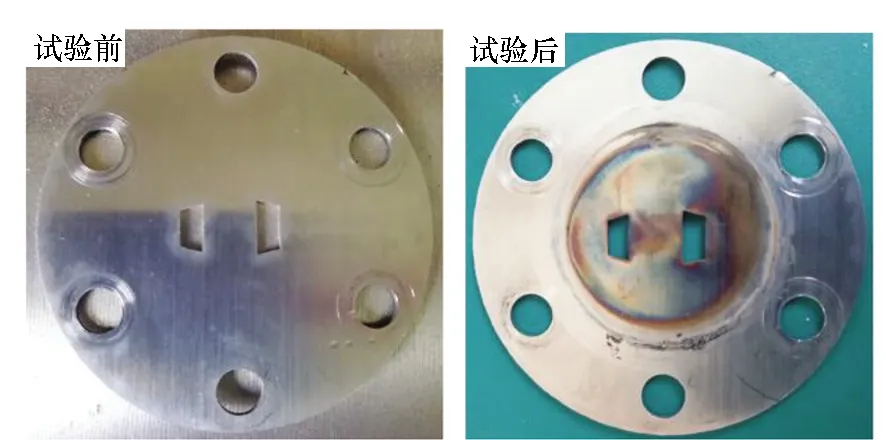

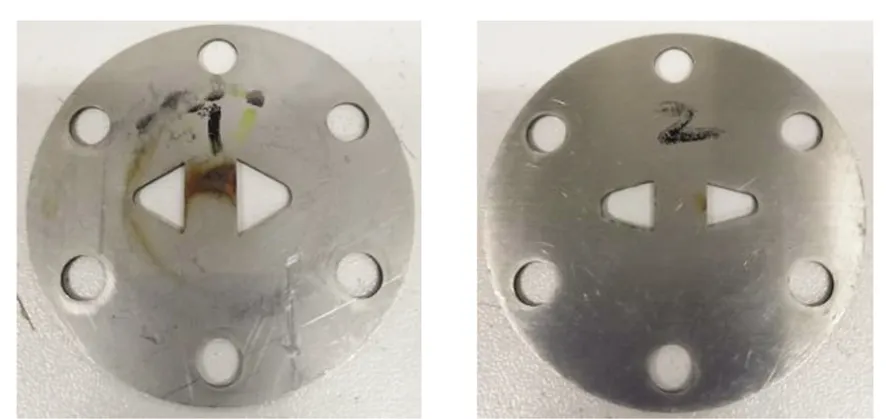

为了获得不同结构下喷注器面板热载情况,获得了单喷嘴喷注器喷注面板热试前后照片,如图14所示。喷注面板均采用304不锈钢,其中SP1、SP2、SP3三种结构喷注器进行了四次试验,SP4喷注器只进行一次试验,用以验证喷注面板烧蚀是由于喷注器多次试验造成。从图14中可以看到,各喷注器喷注面板烧蚀情况差别较大,四种结构的喷注器中,SP1喷注器喷注面板已发生严重烧蚀,其余喷注器喷注面板也发生不同程度的燃烧变色。同时,各喷注器喷注面板均发生不同程度的变形,变形区域位于氧化剂及燃料喷孔之间的位置,由于喷注器内部压力较高,喷注面板向燃烧室一侧凸起。分析其原因:通过对文献[14]结果进行分析,扩张角对喷雾锥角及撞击点距离有较大影响,SP1喷注器中喷雾锥角最大,同时雾化撞击点位置距离喷注面板最近,因此烧蚀也越严重。受回流区域的影响,喷注面板最高温度位于喷孔之间,当燃烧室内压力发生振荡时,势必影响喷注面板附近的燃气速度,从而影响其温度分布,这也是喷注器被烧坏的原因之一。

(a) SP1

(b) SP2

(c) SP3

(d) SP4图14 热试前后单喷嘴喷注器喷注面板照片Fig.14 Photo of single-element injector faceplate before and after hot test

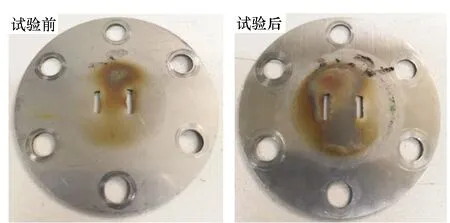

为了深入分析喷注器头部烧蚀程度,对单喷嘴喷注器中间层面板热试前后烧蚀情况进行了对比分析,如图15所示,可以看出,高温高压燃气及喷注压力对中间层面板影响不大。由于高温区域位于喷孔之间,当扩张角为60°时,撞击点位置距离喷注面板最近,该区域温度最高,但由于中间层面板并未发生烧蚀,因此不影响喷注器的正常工作。

(a) 扩张角60°(a) Expending angle 60°(b) 扩张角30°(b) Expending angle 30°图15 热试后单喷嘴喷注器中间层面板照片Fig.15 Photo of single-element injector middle plate after the hot test

3 结论

针对不同喷注器结构及不同工况对气氧甲烷溅板式层板喷注器燃烧特性和热载情况的影响开展了试验研究,对比分析了喷注器设计参数、混合比及燃烧室压力对燃烧效率以及喷注面板热载影响的区域和联系,研究结论如下:

1)单喷嘴和多喷嘴喷注器甲烷和氧气质量流量均随着喷前压力的增大而增大,且在选取的压力范围内呈线性分布。对于单喷嘴喷注器,相同条件下,SP4喷注器中甲烷质量流量最大,氧气质量流量最小,其余三种结构压力流量曲线分布相差不大。

2)对于同一结构的单喷嘴喷注器,当氧气质量流量保持不变,燃烧效率随着混合比的增大而增加,燃烧室压力变化不大。对于不同结构的喷注器,相同混合比下燃烧效率略有差别,当混合比为3.585时,SP1喷注器燃烧效率达99.46%。混合比变化对多喷嘴喷注器燃烧效率有较大影响,当混合比取3.421时,所得燃烧效率值最大。

3)多喷嘴喷注器由于采用气膜冷却方式进行冷却,燃烧室身部及喷注面板均未发生烧蚀。四种结构的单喷嘴喷注器中,SP1喷注器喷注面板已发生严重烧蚀,其余喷注器喷注面板也发生不同程度的燃烧变色和变形。

4)初步提出了气氧甲烷溅板式层板喷注器的结构及试验方案,验证了采用电火花塞后置点火的可行性;由于溅板式层板喷注器喷注面板受热载影响较大,设计时应合理选择面板厚度。