多种制革废物共热解动力学及热解产物分布

2021-12-14张洁涵康国俊刘周恩高士秋

张洁涵,康国俊,杨 行,刘周恩,余 剑,*,高士秋

(1.中国矿业大学 低碳能源研究院,江苏 徐州 221000;2.中国科学院过程工程研究所 多相复杂系统国家重点实验室,北京 100190)

皮革工业是中国最具活力的产业之一,也是具有国际竞争力的轻工业支柱行业。中国每年的皮革加工量达五亿吨,而每吨原材料只能生产200–250 kg 的皮革,剩余75%–80%的质量转化为固体和液体废物[1]。各工段废水的共同处置导致多种污染物在剩余污泥中共存,对经济可持续发展、生态环境,甚至人类健康构成极大威胁[2,3],除制革污泥外,蓝湿皮和磨革粉也是制革工业的主要废物,产生量巨大且处理复杂,因此,研究多种制革废物的共同处置十分必要[4,5]。

传统的制革废物处置方式如填埋、焚烧等存在成本较高、二次污染等问题,随着制革废物处理要求的日益严格,制革废物的无害化、减量化处理成为一种迫切需要。热解法具有缩小体积、消除微生物和产物可继续利用等优势[6,7],是一种替代和有前景的制革废物处理方法。热分析动力学可以确定热解反应机制和难易程度,为共热解过程提供理论支撑[8],Wang 等[9]通过污泥与稻壳共热解的热力学分析,发现两者共热解时活化能较低,反应可以在较易条件下进行。Xu 等[10]通过分布活化能模型(DAEM)计算了污泥与榛子壳共热解的活化能变化,剧烈热解时活化能在52 kJ/mol 左右,明显低于单独热解的活化能。因此,将制革污泥与蓝湿皮、磨革粉共热解是一种综合治理的有效措施。

除制革废物热解动力学的研究以外,了解制革废物热解产物的性质有利于热解过程的定向调控和产物应用,Frišták 等[11]利用污泥热解后的剩余固体制成可用于农业生产的磷肥,实现了废物的二次利用。印安冬等[12]发现污泥热解碳在450–500 ℃时脱硝效率达到81%以上。Syed-Hassan等[13]认为,污泥的热解油气由于热值较高可以作为燃料使用。Puchana 等[14]利用制革污泥半焦吸附皮革染料,钱晓峰等[15]将皮革、污泥和煤共热解,发现高温可以促进共热解过程。

目前,针对多种制革废物共热解的研究报道较少,缺少动力学实验数据及热解条件对热解产物影响的实测数据,反应难易程度和可行性尚不明确。因此,本研究采用DAEM 模型分析三种制革废物的混合物在不同转化率时的活化能变化曲线,在避免反应机理函数选择带来的误差的基础上,为制革废物的综合热处理提供理论依据。热解温度和物料粒径对产物分布具有较大影响[16−18],本文利用固定床反应器对混合物的共热解过程进行研究,确定不同粒径和温度条件下的产物变化规律及气、液、固三相产物的性质,为多种制革废物的热化学转化及产物的调控和利用提供基础数据。

1 实验部分

1.1 原料

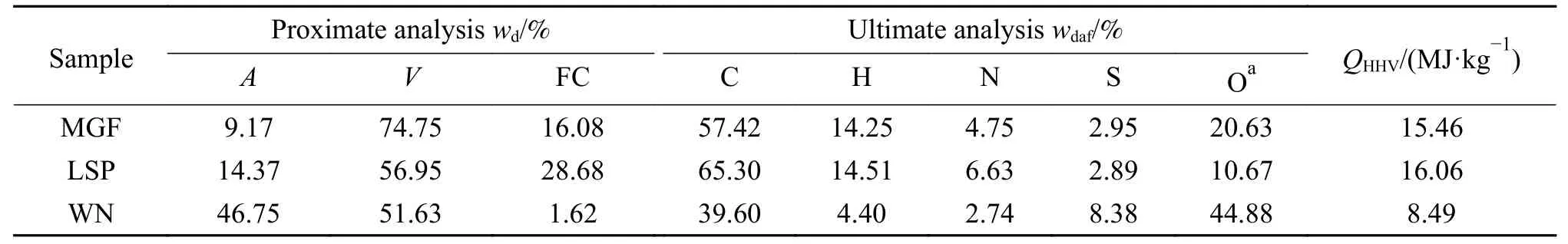

实验原料取自某皮革制品有限公司,包括磨革粉(MGF)、蓝湿皮(LSP)和制革污泥(WN),配制混合物的比例分别为磨革粉:蓝湿皮:制革污泥 =2∶2∶6、2∶3∶5、3∶3∶4,分别命名为M2L2W6、M2L3W5、M3L3W4,干燥、压片、破碎至所需粒径备用。三种原料和混合物料的工业分析和元素分析如表1 所示,制革污泥灰含量较高,单独热解处理热解油气产率较低,添加高挥发分的蓝湿皮和磨革粉有利于制革废物的综合处理并获得高价值的油气产品。

表1 原料的工业分析与元素分析Table 1 Proximate and ultimate analyses of samples

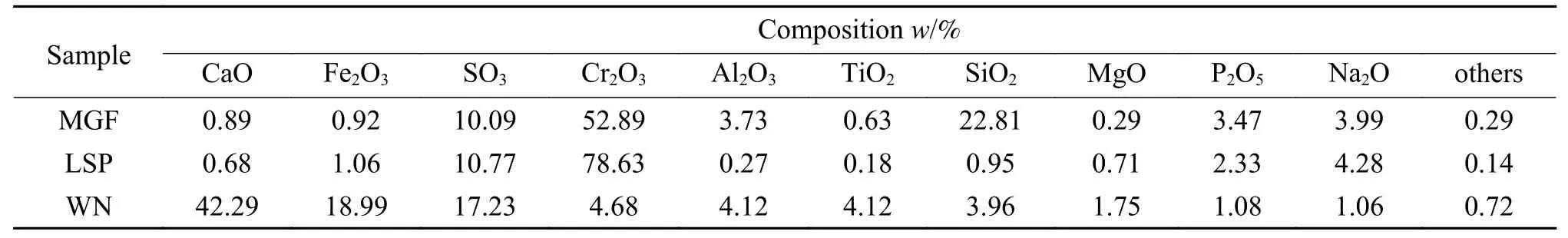

三种原料的灰分组成(XRF 分析)如表2 所示,磨革粉和蓝湿皮含有大量的Cr2O3,制革污泥成分较复杂,CaO 和Fe2O3是主要化合物,在混合物料共热解过程中有一定的催化效果。

表2 三种原料的灰分组成(XRF 分析)Table 2 Composition of ashes of three samples (XRF analysis)

1.2 热重实验与热解动力学

物料的热解失重特性通过热重分析仪(TG/DTA 6300,日本精工)获得。称取10 mg 样品,在氦气(50 mL/min)气氛下,分别以10、20、30 ℃/min的升温速率将样品由室温升高至800 ℃,记录热解特性曲线。

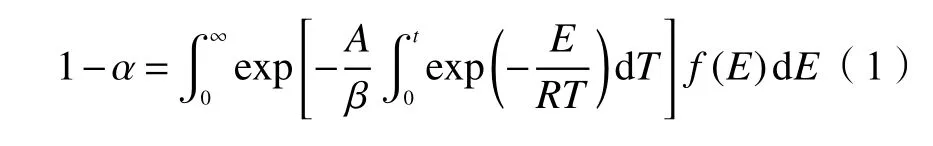

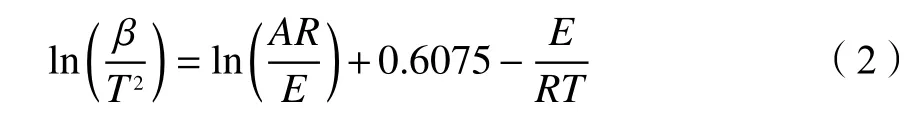

物料的热解动力学采用DAEM 模型模拟非等温非均相反应,转化率与活化能的关系可用式(1)表示:

式中,α为转化率,α=(m0−mt)/(m0−m∞);m0、mt、m∞分别为样品的初始质量、t时刻质量和反应终止时样品质量(mg);A为指前因子(min−1);β为升温速率(K/min);E为活化能(kJ/mol);R为摩尔气体常数,值为8.314 J/(mol·K);f(E)为活化能分布函数;T为热力学温度(K)。采用Miura 积分法[19]对式(1)进行简化和近似,可得式(2):

在不同升温速率下选择相同的转化率,ln(β/T2)与1/T构成线性关系,根据斜率可计算E值,得到活化能随转化率的变化曲线。

1.3 固定床热解实验

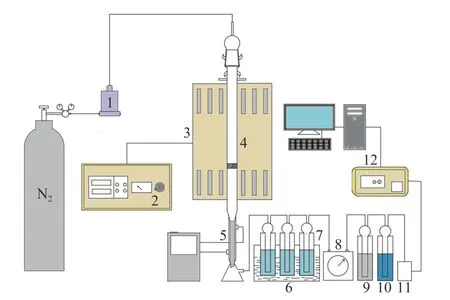

利用快速加热反应炉进行固定床热解实验,装置流程如图1 所示。该装置可分为载气系统、温控系统、固定床反应器和产物收集系统四个部分。载气系统是为反应提供惰性气氛的高纯N2;温控系统由温度控制器和热电偶构成,控制炉体和反应管温度;固定床反应器为长550 mm,内径35 mm 的石英管,内部有40 目的石英筛板;产物收集系统包括丙酮洗瓶、湿式流量计和气袋。

图1 固定床热解装置流程示意图Figure 1 Schematic diagram of fixed bed pyrolysis equipment

实验前通入N2(200 mL/min)排尽管路内空气,反应炉升高至设定温度后,将装有样品的石英管迅速放入,热解时间为30 min。实验结束后,用丙酮溶液冲洗反应器、管路和洗瓶,收集的丙酮洗液经无水MgSO4去除水分后用布式漏斗过滤,经真空旋转蒸发仪减压旋蒸后获得焦油。热解产生的非凝气体(H2、CH4、CO、CO2、C2–3)通过NaHCO3溶液和干燥瓶后被气袋收集。筛板上的剩余固体为热解半焦。

采用模拟蒸馏气相色谱仪(Agilent 7890A,U.S.)测定焦油的馏程分布。本文定义沸点在360 ℃以下的组分为轻质组分,360 ℃以上的组分为重质组分。使用气相色谱仪(Agilent 3000A,U.S.)进行热解气成分测定。热解半焦根据GB/T 28731—2012 进行工业分析,采用元素分析仪(Elementar vario MACRO cube,Germany)进行元素分析。半焦的比表面积通过N2吸附-脱附设备(Micromeritics ASAP 2020,U.S.)确定,表面官能团分布采用傅里叶变换红外光谱仪(FT-IR,Bruker,Tensor 27,Germany)表征。

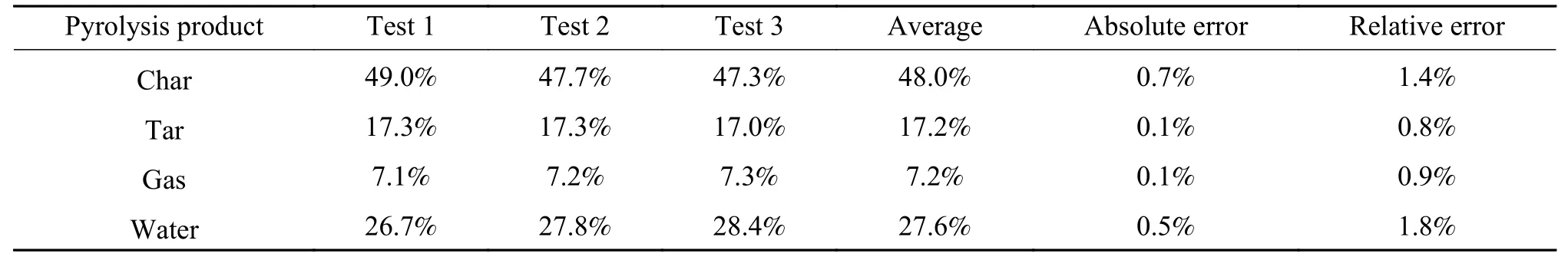

表3 为1.6–2.5 mm 粒径的物料在600 ℃时的热解产物收率的重复性实验,实验结果表明,半焦、焦油和热解气收率的相对误差分别为1.4%、0.8%和0.9%,由于热解水收率经差减法求得,相对误差较大,达到1.8%。总的来说热解产物收率的相对误差可控制在2%以内,可以满足本研究定量的需求,实验结果具有可信性。

表3 热解产物收率的重复性实验Table 3 Repeatability of the pyrolysis product yield

1.4 收率计算

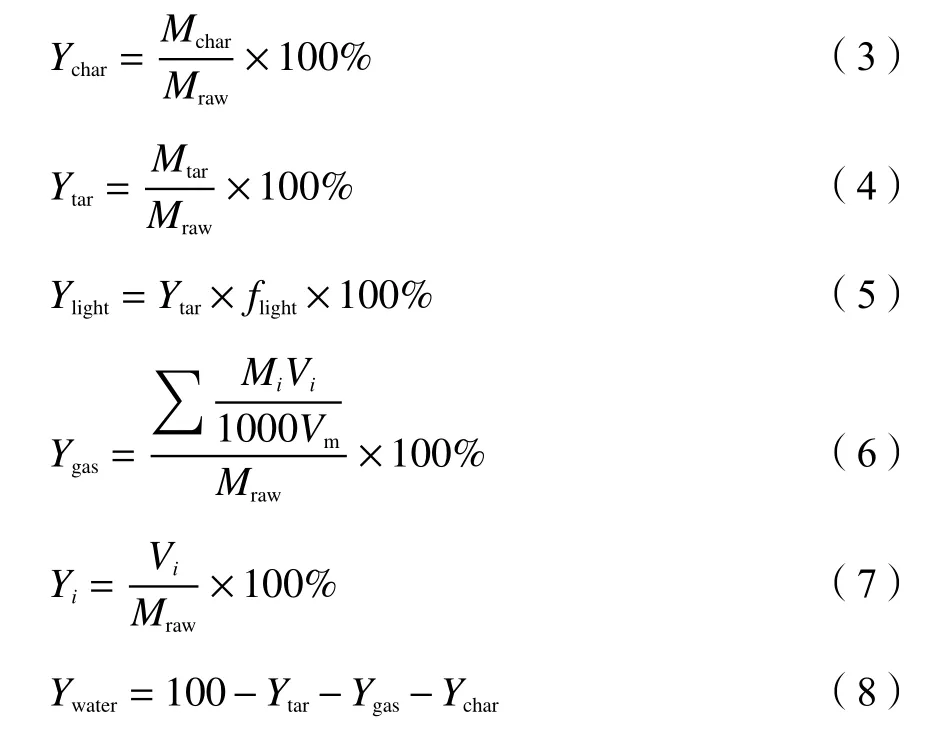

半焦收率Ychar、焦油收率Ytar和焦油中轻质组分收率Ylight、热解气收率Ygas和 各气体组分收率Yi、热解水收率Ywater由式(3)−(8)进行计算:

式中,Mraw、Mtar和Mchar分别代表原料、焦油、热解半焦的质量,Vi和Mi分别表示热解气体的体积和摩尔质量,Vm为标准摩尔体积(22.4 L/mol),flight为焦油中轻质组分含量,通过模拟蒸馏获得。

2 结果与讨论

2.1 物料单独热解与共热解特性比较

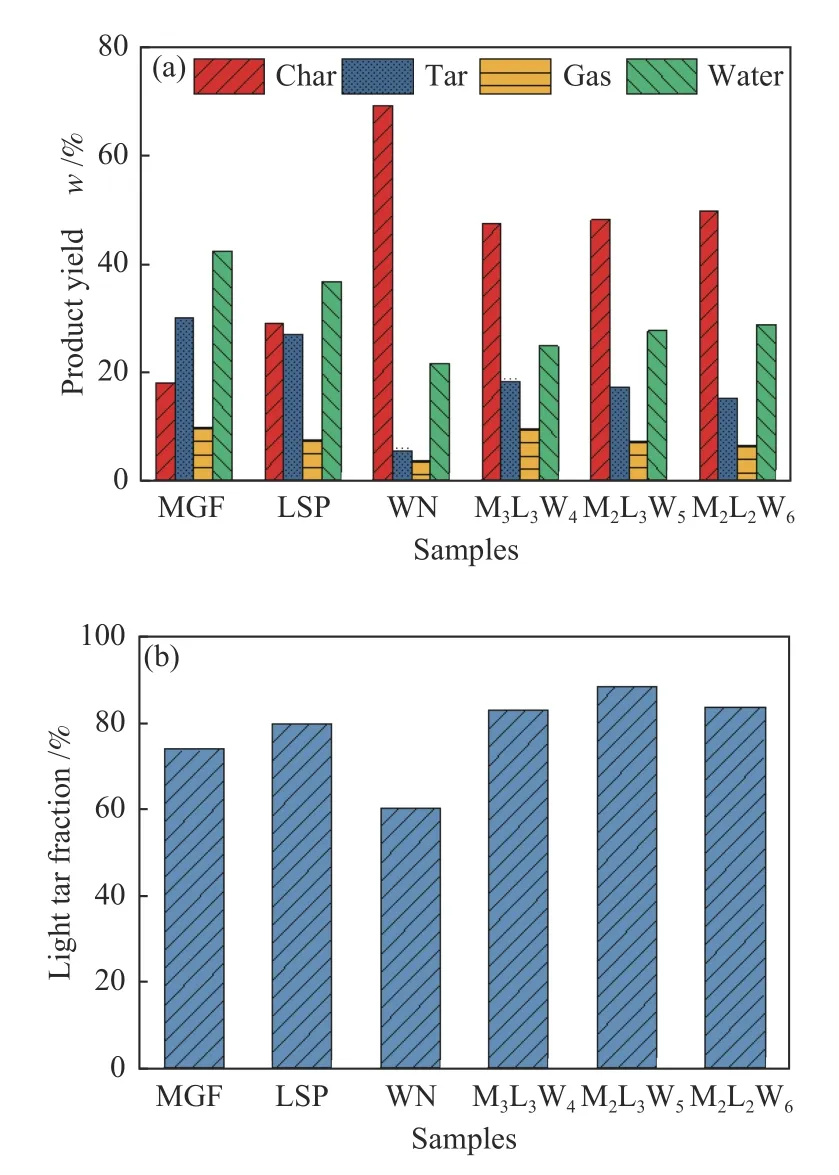

为确定共热解的优势,将三种原料和三个不同比例的混合物料在粒径为1.6–2.5 mm,热解温度为600 ℃时进行热解实验,结果如图2 所示。由图2(a)的热解产物分布可知,原料单独热解时,从磨革粉、蓝湿皮到制革污泥的半焦收率增加,油气收率逐渐降低;与三种原料的单独热解相比,混合物料共热解可以明显提高热解气的收率;同时,由于蓝湿皮和磨革粉的挥发分含量较高,混合物共热解时随着这两者所占比例的增大,半焦收率下降,热解油气收率升高。结合表2 可知,污泥灰分中含有较多的Fe2O3和CaO,Yu 等[20]研究发现,Fe2O3可以促进生物质的裂解,提高热解时挥发分的析出量,有利于H2、CH4、CO 等热解气的产生;此外,CaO 等金属氧化物可以促进共热解产物的二次反应,促进产物向油气的转化[21]。从图2(b)的焦油中轻质组分含量可知,共热解过程可以提高焦油中轻质组分的含量,提高了焦油的品质,有利于焦油的后续处理。其中,M2L3W5的焦油中轻质组分含量最大,焦油收率较高,因此,以该混合物料考察共热解动力学特性以及粒径和温度对共热解产物分布的影响。

图2 600 ℃时不同样品的热解产物分布和焦油中轻质组分含量Figure 2 Distribution of pyrolysis products and the light fraction in tar of different samples at 600 ℃

2.2 共热解动力学

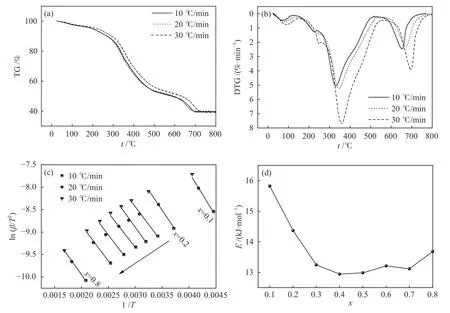

以混合物料M2L3W5为例进行热解动力学研究,其热解特性曲线如图3(a)和(b)所示,热解过程可分为三个阶段。室温至150 ℃时杂质和表面吸附的气体被脱除,失重量约为1.5%;150–500 ℃是挥发分的主要热解阶段,360 ℃时DTG 曲线出现最大失重峰,热解反应最剧烈;500–730 ℃半焦继续热解脱除残留的挥发分,部分挥发分发生二次反应和缩聚芳构化反应,DTG 曲线在670 ℃出现一个较小的失重峰,失重量约为6%,整个热解过程总失重量约为61%。通过DAEM 模型计算得到不同转化率下ln(β/T2)与1/T的线性关系,如图3(c)所示,转化率在0.1–0.8 时拟合的相关系数在0.95 以上,线性关系良好,模型选择合理。由图3(d)可知,制革废物共热解的活化能随转化率的升高先减小后增大,转化率为0.1–0.4 对应挥发分的析出,反应物出现孔隙导致活化能降低[8],转化率在0.4 以上时对应焦炭的形成,热量传递速率降低导致活化能的增加[10],转化率为0.4 时活化能最低,热解反应最剧烈。整个热解过程活化能为12.5–16.0 kJ/mol,对比三种原料单独热解时活化能的平均值(制革污泥21.5 kJ/mol、蓝湿皮22.7 kJ/mol、磨革粉16.1 kJ/mol),说明三种制革废物的共热解可以有效降低反应所需活化能,使热解反应更容易发生,对多种制革废物的综合处理具有可行性。

图3 M2 L3 W5的热解特性和动力学分析Figure 3 Pyrolysis characteristics and kinetics of B2 C3 T5

2.3 物料粒径的影响

2.3.1 粒径对产物分布的影响

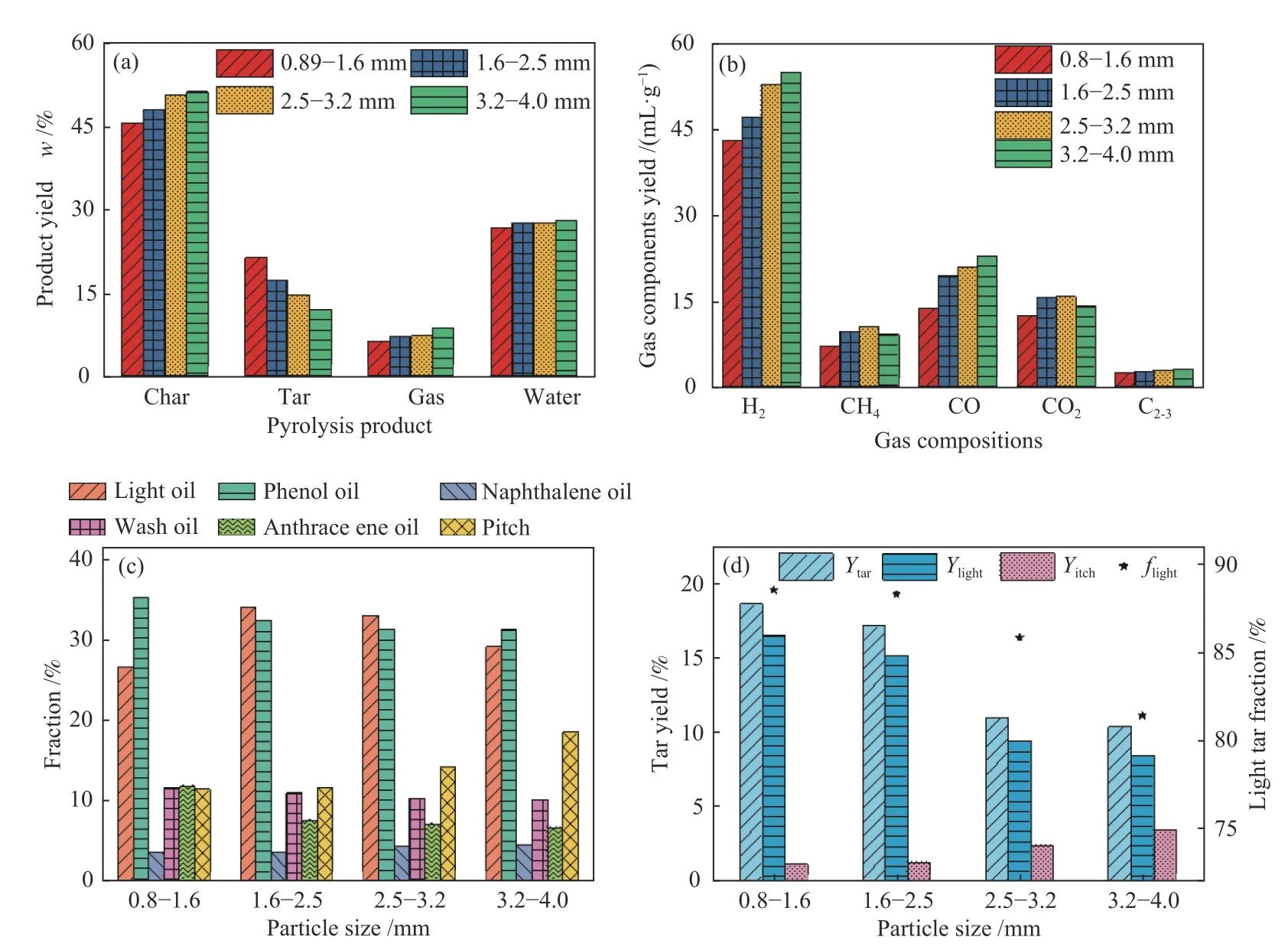

在动力学研究的基础上开展固定床热解实验,根据文献报道[17,22,23]和预实验结果,600 ℃是制革废物共热解产油的最佳温度,因此,研究600 ℃时物料粒径对热解产物的影响,结果如图4(a)所示。随着粒径的增大,热解过程中物料内外表面的温差增大,热解反应程度降低,挥发分析出量减少,半焦收率由45.5%增大至51.1%;同时内部挥发分在逸出过程中阻力增大,传质速率降低,停留时间延长,二次均相和多相反应加剧,焦油收率降低9.3%,热解气收率增加2.4%。Wang 等[23]在下行床反应器中研究了粒径对淖毛湖煤热解产物分布的影响,发现煤粒径增大时,半焦产率上升,热解油气产率下降,与本文的研究结果基本一致。而畅志兵等[24]研究油页岩粒径对热解产物的影响时,发现粒径增大时热解油气收率上升,热解半焦收率下降,与本文的研究结果相反,原因可能是油页岩的灰分较高,灰分的影响较大,一般小粒径的油页岩灰分高、挥发分低,大粒径的油页岩灰分低、挥发分高,因此,会出现粒径对产物分布影响的不同结果。此外,粒径增大时,断裂的羟基与氢自由基发生缩聚反应生成更多水[24]。

2.3.2 热解气释放特性

图4(b)是粒径对热解气收率的影响。H2收率随粒径的变化较明显,粒径增大有利于氢自由基的结合[22],H2收率由43.1 mL/g 升至53.0 mL/g。小颗粒物料热解时C–H 容易断裂,粒径由0.8 mm 增大至3.2 mm 时CH4收率增加,粒径过大时内部物料反应不完全,CH4收率降低。此外,物料粒径增大时,挥发分在半焦中停留时间延长,官能团的裂解–重整作用增强,脱羧和C=C 断裂反应加剧,导致CO 和CO2的收率增加。当粒径大于3.2 mm时,由于发生Boudouard 反应[25](C+CO2→2CO)和CRM 反应[9](CH4+CO2→2CO+2H2),导致CO2收率降低,对应CO 和H2的增加和CH4的减少。热解气中的H2、CH4、CO 含量较高,Moško 等[25]认为污泥热解气可作为合成气使用。

2.3.3 焦油特性

图4(c)对比了不同粒径物料焦油的馏分组成情况。粒径在1.6–2.5 mm 时轻油含量达最大值33.9%,粒径对萘油和洗油含量的影响不大。物料粒径增大时,内部挥发分析出受阻,缩聚成重质组分,沥青质的含量增加[23]。结合图4(d),物料粒径增大时,焦油收率、焦油中轻质组分的收率和含量均减小,沥青质组分收率由1.2%升至3.5%。由于焦油中轻质组分含量较高,经提纯处理后可作为生物柴油使用[13]。

图4 600 ℃时不同粒径混合物的热解Figure 4 Results of B2 C3 T5 pyrolysis at 600 ℃

2.3.4 热解半焦特性

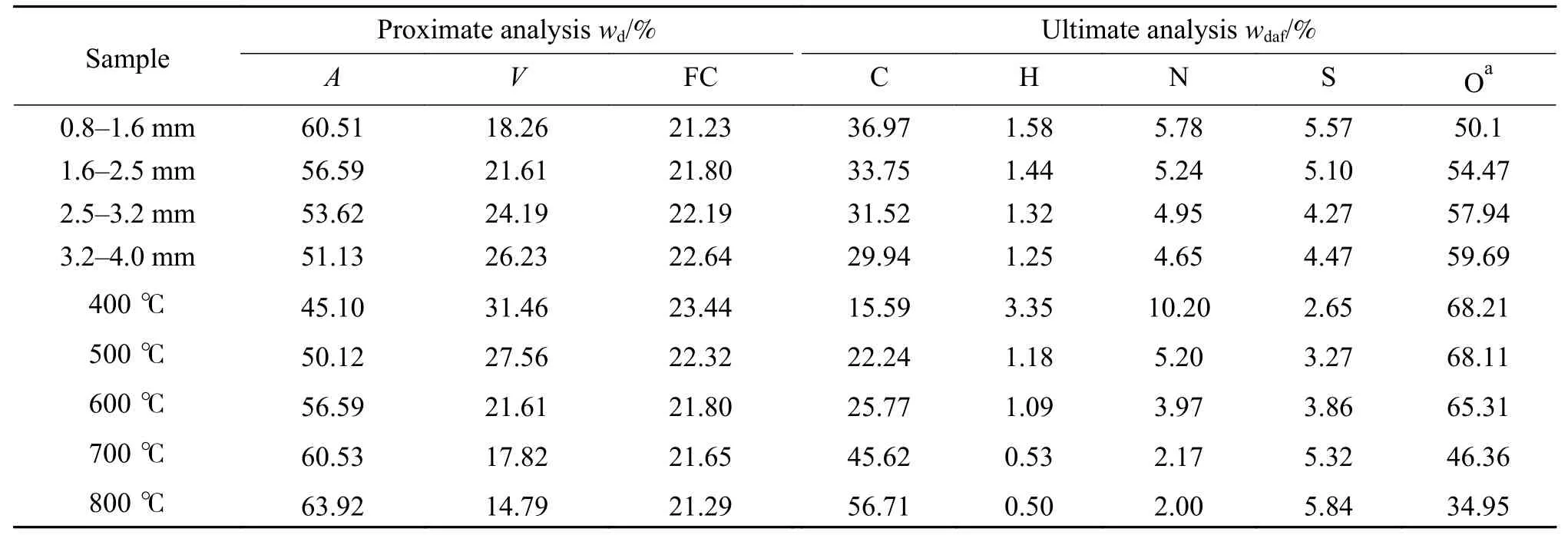

不同粒径物料的热解半焦的工业分析和元素分析如表4 所示,随着物料粒径的增大,热解半焦的灰分减少,固定碳和挥发分增加,C 和H 含量减少,O 含量增加。

表4 热解半焦的工业分析和元素分析Table 4 Proximate and ultimate analyses of chars

不同粒径热解半焦的BET 测试结果如表5 所示,粒径在1.6–3.2 mm 增大时,挥发分析出过程中更多孔道被打开,比表面积增大;物料粒径为0.8–1.6 mm 时热解过程中易黏结团聚,堵塞部分孔隙,比表面积较小;粒径为3.2–4.0 mm 的物料由于内部温度低,挥发分析出不完全,孔隙结构不发达。1.6–2.5 mm 的半焦由于有相对较大的比表面积和固定碳含量,经活化后有作为半焦吸附剂的潜能[26]。

表5 热解半焦的物理性质Table 5 Physical properties of char from pyrolysis

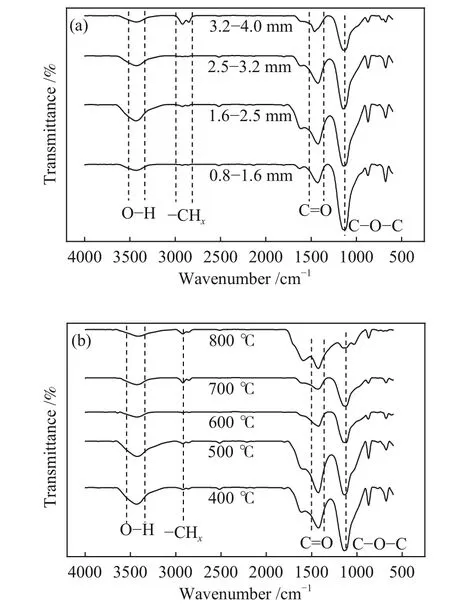

不同粒径半焦的FT-IR 谱图如图5(a)所示,O–H 振动峰与氢键作用和脱水反应有关,不同粒径物料在同一热解温度的脱羟基过程差异不大。物料粒径 <3.2 mm 时热解反应比较完全,有机大分子基本被脱除,脂肪烃和芳香烃的–CHx振动峰强度较低;粒径 >3.2 mm 时,内部物料未完全反应,–CHx振动峰强度较大。

图5 物料热解半焦的红外光谱谱图Figure 5 FT-IR spectra of char of samples

C=O 振动峰与脱羧反应有关,较大粒径时强度略有降低;芳香醚的C–O–C 振动峰随粒径的增大不断减弱。物料粒径较大时促进了裂解-重整过程[22],进一步说明粒径较大时热解气收率较高。

2.4 热解温度的影响

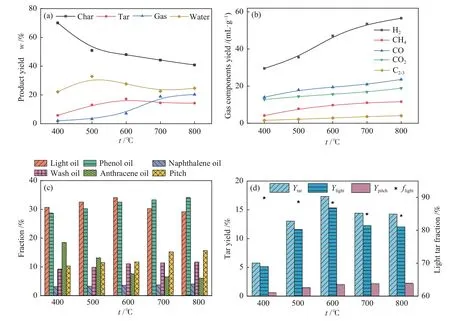

2.4.1 热解温度对产物分布的影响

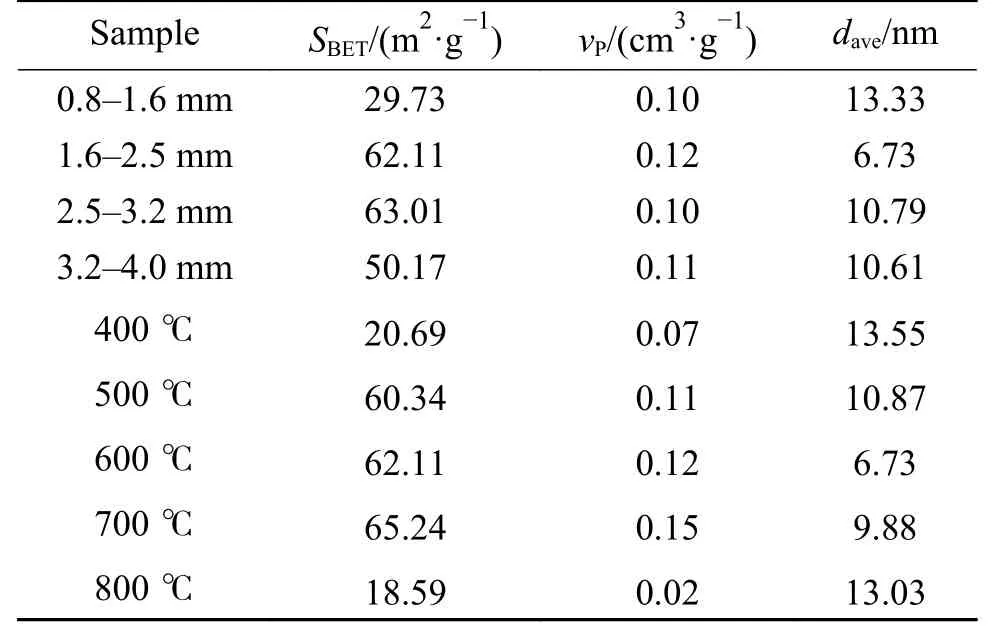

2.3 节的实验结果表明,物料粒径在1.6–2.5 mm所得半焦的比表面积和焦油中轻质组分含量均较大,综合考虑选择该粒径探究热解温度对共热解产物的影响,本文探究的温度是400–800 ℃。图6(a)给出了热解温度对制革废物共热解产物的影响,热解温度为400 ℃时,较弱的化学键发生断裂,大分子物质不能完全分解[27],半焦收率较高。温度由400 ℃升高至800 ℃时,挥发分逐渐析出导致半焦收率下降约28%。温度由400 ℃升高至600 ℃,焦油收率由5.7%增加到17.3%;热解温度高于600 ℃时,高温促进焦油的二次反应,焦油收率下降,600 ℃是制革废物共热解产油的最佳温度。Kluska 等[22]研究了温度对铬鞣废料热解的影响,发现400 ℃是最佳的热解产油温度,与本文的研究结果有一定差异,这是因为本文的实验原料掺杂了较多的制革污泥,导致热解产油的最佳温度升高。此外,热解过程中产生的水蒸气可以加速焦油和半焦的气化和裂解反应,导致C–O 键、C–C 键和杂环断裂[28],小分子物质发生重整反应生成不饱和的碳氢化合物等气体[29],热解气收率增加。

2.4.2 热解气释放特性

热解温度对气体产物的影响如图6(b)所示。H2是主要气体产物,温度升高时脂肪族碳氢化合物的裂解和芳香族化合物的缩合反应加剧[22],热解温度从400 ℃升高到800 ℃时,H2收率由29.5 mL/g升高至56.6 mL/g。CH4主要来源于烷基侧链的断裂,热解温度升高CH4收率整体增长较平缓,温度高于600 ℃后,C–H 键和烷基基本被脱除,CH4收率变化不明显。热解气中的CO 主要来源于醚键和羰基的断裂和含氧杂环裂解[27],CO 收率随温度的升高由14.0 mL/g 增大至23.6 mL/g。此外,温度升高导致脱羧反应加剧[30],CO2收率由12.8 mL/g升高至18.9 mL/g。C2–3的收率随着热解温度的升高有轻微增长。

图6 粒径1.6–2.5 mm 混合物在不同温度的热解Figure 6 Results of B2 C3 T5 pyrolysis at 1.6–2.5 mm

2.4.3 焦油特性

不同温度焦油的模拟蒸馏结果如图6(c)所示。随着热解温度的升高,轻油和洗油的含量先增加后减小,600 ℃时达到最大值33.9%和3.5%,说明在600 ℃以内温度的升高有利于两者的生成。温度过高时,焦油的二次反应加剧,轻油含量降低;温度由400 ℃升至600 ℃,酚油的含量增加2%左右,600 ℃后酚油的含量变化不大;萘油含量基本不随温度的变化发生改变;蒽油含量随温度升高一直减小;沥青质含量从400 ℃至800 ℃升高约5%。结合图6(d),热解温度升高时,沸点较高的大分子有机物发生聚合和缩聚反应[31],沥青质组分收率先升高而后保持稳定,焦油中轻质组分的收率在热解温度为600 ℃时达到最大值,焦油品质较好。

2.4.4 热解半焦特性

不同热解温度半焦的工业分析和元素分析见表4,温度由400 ℃升高到800 ℃,挥发分含量由31.46%降至14.79%,灰分由45.10%升高至63.92%,固定碳含量由23.44%降低到21.29%,在600–800 ℃差别不大。热解温度升高,半焦的炭化程度增大,H/C 减小,H、N 和O 的含量不断下降,以挥发性气体的形式被脱除[32]。热解温度升高时由于灰分增加,400–800 ℃的热解半焦热值逐渐减小,分别为16.85、15.32、14.78、14.31、13.96 MJ/kg,但仍高于原料的热值。Tôrres 等[33]发现炭化皮革由于热值和固定碳含量较高,可以在冶金过程中作为燃料。因此,本实验得到的制革污泥共热解半焦可作为燃料使用。

半焦的比表面积是衡量热解半焦能否高价值利用的一个重要指标,热解温度对半焦的孔隙结构有一定影响,如表5 所示。温度升高,物料受到更大的热应力,产生一部分新孔道,同时挥发分的二次裂解也会打开一部分孔道,半焦的比表面积增大。400 ℃时反应不完全,析出的焦油堵塞部分孔道,比表面积较小;温度高于800 ℃时,高温导致孔结构坍塌[34],比表面积迅速降低。印安东等[12]发现比表面积为40.6 m2/g 的污泥半焦经酸洗、活化后比表面积在270 m2/g 以上,明显高于Geethakarthi 等[35]制备的可用于偶氮染料的吸附的比表面积为188.25 m2/g 的制革污泥半焦,为本实验制得的热解半焦提供一个应用思路。

不同热解温度半焦的FT-IR 谱图如图5(b)所示,热解温度升高时O–H 强度明显减弱,C–H 伸缩振动峰变化不大,烷烃断键较完全,CH4和H2产量较高。C=O 和C–O–C 的振动峰强度不断减弱,与CO 和CO2产量的增大相对应;温度高于600 ℃时,各官能团强度都较弱,半焦中的芳环不断裂解转化,形成小分子挥发分,气体收率明显升高。

3 结论

本文通过热重分析和固定床实验对制革污泥、蓝湿皮、磨革粉三种主要制革废物的共热解动力学和不同热解条件的产物特性进行了研究。结果表明,与原料的单独热解相比,共热解可以提高热解气的收率和焦油的品质,同时有效降低反应所需的活化能,磨革粉:蓝湿皮:制革污泥=2∶3∶5 时焦油中轻质组分含量达到最大值,其热解过程可以分为三个阶段,活化能随转化率的增大先减小后增加,其值为12.5–16.0 kJ/mol,转化率为0.4 时活化能最低。热解条件对热解产物的质量分配和特性有显著影响,通过实验确定了混合物料热解产物较优时的热解温度和粒径范围,分别为600 ℃和1.6–2.5 mm。在该热解条件下,焦油中轻质组分含量较高,品质较好,热解半焦有较大的比表面积和较小的平均孔径,热解气中H2、CH4、CO 的含量较高。因此,多种制革废物的共热解具有可行性,同时可根据热解条件的选择定向调控热解产物、实现制革废物处理的资源化和减量化。