基于氢键作用的含酚油混合物中酚的高效分离

2021-12-14纪柚安赵晓胜杨玉凤韩江则

纪柚安,赵晓胜,刘 青,杨玉凤,韩江则

(1.河北科技大学 化学与制药工程学院,河北 石家庄 050018;2.沧州师范学院 化学与化工学院,河北 沧州 061001;3.横滨国立大学 材料科学与化学工程系,日本 横滨 240-8501)

酚是一类重要的化工原料和化工中间体,被广泛应用于生产工程塑料、医药、纤维和其他重要产品[1-4]。常见的酚有苯酚、甲酚、苯二酚等。中、低温煤热解油和煤直接液化油中[5]酚的含量较高,中温煤热解油中含高达20%的酚[6,7]。随着工业技术快速发展,中国对苯酚的需求年均增长率达30%[8]。因此,从含酚油中分离酚可产生巨大的经济效益。

煤热解油的成分非常复杂,陕北中低温煤热解油中,仅酚就发现了75 种[9],可见分离之困难。从化学结构上看,酚含有一个或多个羟基,呈弱酸性。碱洗法以强碱(如NaOH 溶液)为分离剂,利用酚的弱酸性,与酚发生酸碱化学反应而分离酚。碱洗法是目前工业上唯一大规模应用的高效分离方法。然而,在回收酚的过程中,还需要使用过量的酸(如H2SO4溶液),与生成的酚钠溶液发生强酸制弱酸反应[5,6]。碱洗法分离过程中使用大量的无机酸、碱溶液,严重腐蚀设备;强碱和强酸均不可再生,分离成本高;产生大量的含酚废水,难以处理,污染环境。因此,传统方法制约了含酚油中酚的分离和利用。

近年来,离子液体由于可设计性强、热稳定性高、液态范围宽等特点而备受关注[10-12],其在分离酚方面也表现出了巨大的应用潜力。Hou 等[13,14]利用四种含不同阴离子的咪唑基离子液体分离油中的酚,其中,1-丁基-3-甲基咪唑氯盐([Bmim]Cl)对酚的分离效率高达99%。熊佳丽等[15]合成了对二氯苄-聚乙烯咪唑型聚合离子液体,并考察了该离子液体对煤焦油中苯酚的吸附性能。Ji 等[16,17]基于双阳离子液体的特点,设计并合成了六种双阳离子液体,并用于分离含酚油混合物中的酚。这些双阳离子液体不易溶于油,热稳定性强,对酚的分离效率超过90%。

作为离子液体类似物,低共熔溶剂(DES)兼具无毒无害、制备过程简单、易生物降解、成本较低的特点[18-21],近几年在分离方面备受关注[22]。吴卫泽课题组提出通过季铵盐与酚形成低共熔溶剂的方式分离酚,效果显著[23-25]。其中,四乙基氯化铵(TEAC)对酚的分离效果最好,分离效率高达99.9%。Zhang 等[26]用胆碱衍生物从模型油中分离出26 种酚,讨论了氢键作用、阴阳离子的静电作用、溶剂化作用等对酚去除效率的影响。Jiao 等利用酰胺及其同系物[27]和咪唑类化合物[28]与酚形成低共熔溶剂分离油中的酚,酚的分离效率超过90%。Yao等[29]发现左旋肉碱和甜菜碱也可与酚形成低共熔溶剂,从而分离酚,分离效率可达94.6%。

上述分离方法有效解决了碱洗法分离酚过程中的问题。据报道,分离酚过程中,分离剂中夹带一定量中性油(主要是芳烃类物质),影响酚产品纯度[30]。而上述方法对如何去除夹带的中性油讨论较少。不仅如此,对于分离效率很高的分离剂(如[Bmim]Cl 和TEAC),再生困难。

本文中,考虑到Cl–、−COO–可能与羟基形成氢键作用,选择含有上述结构的吉拉尔特试剂T(GRT)、吉拉德试剂P(GRP)、米屈肼(THP)作为分离剂分离油中的酚。本文将考察分离剂类型、搅拌时间、分离温度、初始酚浓度等分离条件对酚分离效果的影响,同时考察正己烷洗涤的方法去除分离酚过程中夹带的中性油。

1 实验部分

1.1 实验试剂

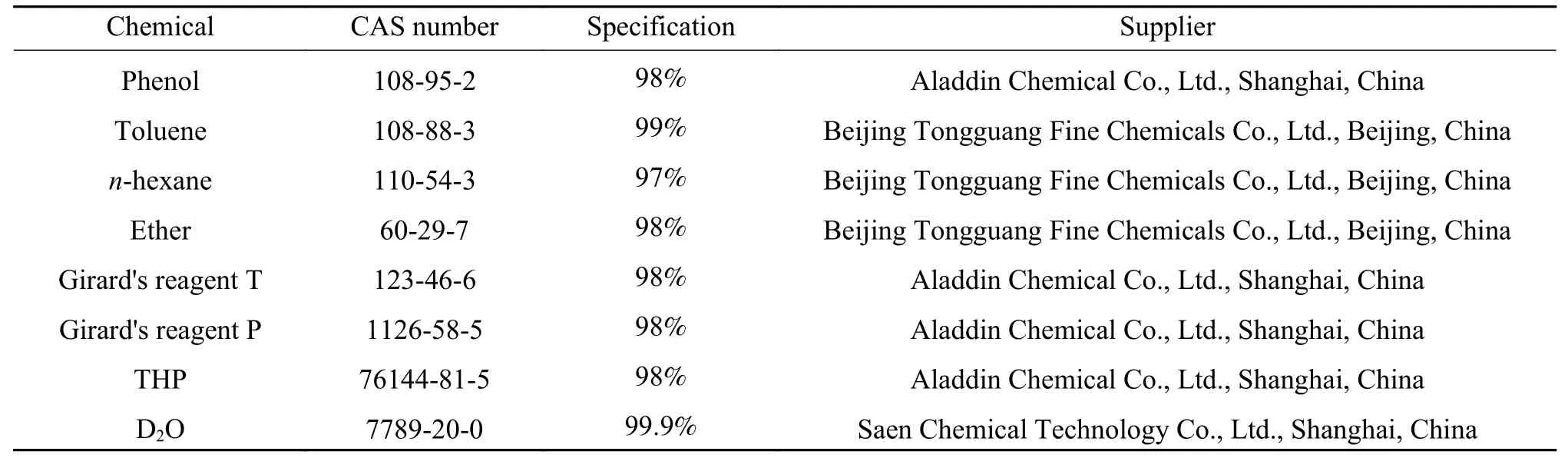

本实验使用的所有化学试剂从供应商购买后直接使用,不进行任何处理。纯度用质量分数表示,由供应商提供。实验试剂的规格、供应商等信息见表1。

表1 实验试剂一览表Table 1 Chemicals used in this work

1.2 含酚油混合物的配制

由于真实煤热解油中成分复杂,本文以苯酚(模拟酚组分)和正己烷或甲苯(模拟油组分)配制模拟含酚油混合物。以模拟含酚100.0 g/L 的油混合物的配制过程为例,首先,用量筒量取200 mL甲苯于500 mL 烧杯中,而后称取50.0 g(Mettler Toledo,ME204E,d=0.0001 g)的苯酚溶于甲苯中。然后将烧杯中的含酚油混合物转移至500 mL 的容量瓶中,并用甲苯定容。最后将配制的含酚油混合物混合均匀。本工作中用到的其他酚+甲苯混合物以及正己烷+甲苯混合物,配制过程与上述方法相同。

1.3 实验过程和分析方法

量取含酚油混合物10 cm3于刻度试管中,初始酚浓度记为C0,向其中加入一定量的分离剂,并在恒温水浴中磁力搅拌一段时间。静置5 min 后,刻度试管中可清晰地观察到两相。其中上相为去酚后的油混合物相,体积记为VO;下相为酚与分离剂形成的DES 相,体积记为VD。

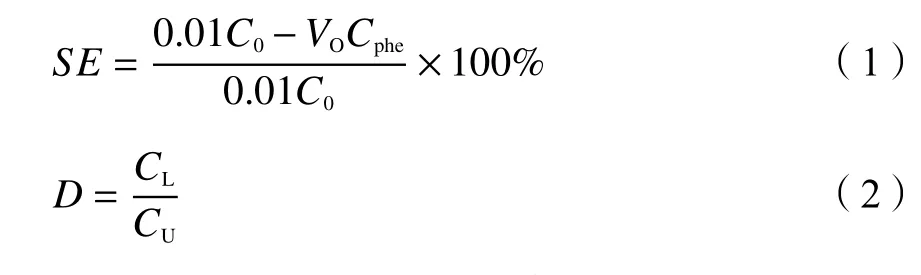

取少量上相油混合物样品,用气相色谱仪(Shimadzu,GC-2014)分析样品组成,其中的酚含量记为Cphe。气相色谱仪的升温程序参考文献[31]。气相色谱仪配有RTX-5 毛细管柱(30 m×0.25 mm ×0.25 μm)和氢离子火焰检测器。通过式(1)计算该分离过程酚的分离效率SE,通过式(2)计算酚或油的分配系数。

式中,SE为酚的分离效率;C0是含酚油中酚的初始质量浓度,g/L;VO是分离后上相去酚油的体积,L;Cphe为去酚油中剩余酚的质量浓度,g/L;CL为分离后DES 中酚或油的质量浓度,g/L;CU为分离后去酚油相中酚或油的质量浓度,g/L。

1.4 分离剂的再生及表征

以米屈肼为分离剂分离完成后,向含有DES相的烧杯中加入乙醚,乙醚与DES 相的体积比为8。经过15 min 磁力搅拌,析出大量的白色固体,DES 相消失。静置10 min,白色固体沉于烧杯底部,该白色固体即为再生的分离剂。经过过滤、洗涤、干燥,得到再生的分离剂。取部分样品进行1H NMR 表征,剩余部分全部用于下一个分离循环。每次再生后的分离剂都称重记录。将经过五次循环后再生的分离剂收集,并对其进行1H NMR表征。

1.5 中性油的去除

分离酚过程中,DES 中夹带一定量中性油。定义R为分离后DES 中中性油与酚的质量比,R高达0.3[30]。这一方面降低了酚产品的纯度;另一方面造成油资源浪费,因此应去除中性油。

分离剂与酚形成DES 相后,与油相分相。向DES 相中加入正己烷,正己烷与DES 的体积比为5.0。搅拌15 min,静置,分相。上相即为含中性油的正己烷相,下相即为去除中性油的DES 相。对于得到的DES 相,用乙醚反萃取,苯酚和少量的中性油可溶于乙醚中。对乙醚进行气相色谱分析,可得到其中酚含量和中性油含量。

2 结果与讨论

2.1 分离剂的筛选

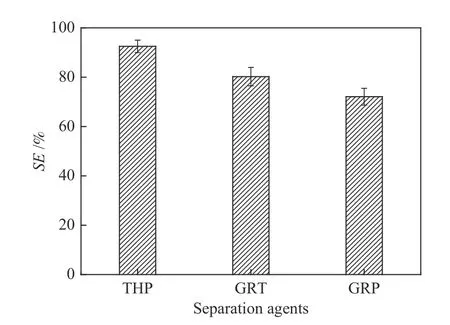

本文用到的分离剂为吉拉尔特试剂T(GRT)、吉拉德试剂P(GRP)、米屈肼(THP)。实验发现,将三种分离剂(常温下固体)分别单独与苯酚(常温下固体)按一定比例混合,得到的混合物常温下为液态。三种分离剂均可与苯酚形成DES。为考察分离剂种类对酚分离效果的影响,采用的苯酚的初始质量浓度为100.0 g/L,分离温度为25 ℃,搅拌时间为30 min,分离剂与苯酚物质的量比为0.8。实验结果如图1 所示。

图1 不同分离剂对甲苯中苯酚的分离效率。Figure 1 Separation of phenol separated by different separation agents

米屈肼、吉拉尔特试剂T、吉拉德试剂P 均可分离甲苯中的苯酚。三种分离剂对苯酚的分离效率分别为92.5%、78.3%、67.1%,分离后甲苯中剩余的苯酚质量浓度分别为8.8、26.5、38.6 g/L。鉴于米屈肼对苯酚的分离效率很高,下文重点探讨以米屈肼为分离剂在不同条件下分离苯酚的效果。

2.2 搅拌时间对苯酚分离效果的影响

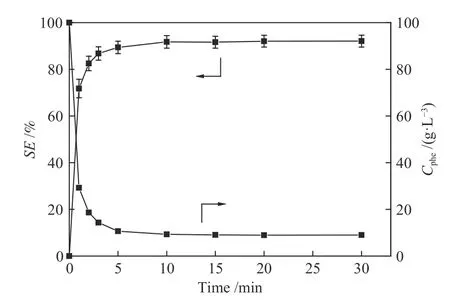

搅拌时间是一个重要的参数。本文考察了搅拌时间对苯酚分离效率的影响。采用的苯酚的初始质量浓度为100.0 g/L,分离温度为25 ℃,搅拌时间分别为1、2、3、5、10、15、20 和30 min。所采用的分离剂为米屈肼,其与苯酚物质的量比为0.8。结果如图2 所示。

从图2 可以看出,随着搅拌时间从0 延长到10 min,甲苯中残余苯酚质量浓度从100.0 g/L 急剧降低至约9.0 g/L,同时苯酚的分离效率急剧增加至91.8%。随着搅拌时间从10 min 延长到30 min,甲苯中残余苯酚质量浓度几乎保持不变,苯酚的分离效率也几乎保持不变。搅拌30 min 后,甲苯中苯酚的残余质量浓度低至8.9 g/L,苯酚的分离效率高至92.1%。为了保证下述分离过程达到平衡,搅拌时间均采用30 min。

图2 搅拌时间对苯酚分离效果的影响Figure 2 Effect of stirring time on phenol separation

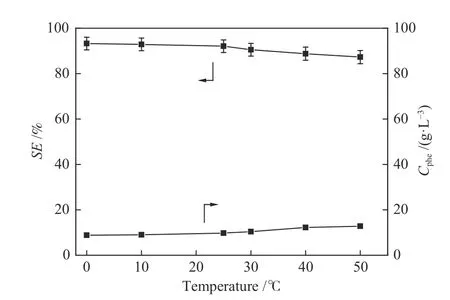

2.3 温度对苯酚分离的影响

本文考察了分离温度对苯酚分离效果的影响,采用的模拟含酚油中苯酚质量浓度为100.0 g/L,分离温度分别取0、10、25、30、40 和50 ℃,搅拌时间为30 min。以米屈肼为分离剂,且与苯酚物质的量比为0.8。实验结果如图3 所示。

图3 分离温度对苯酚分离效果的影响Figure 3 Effect of separation temperature on phenol separation

从图3 可以看出,随着温度从0 ℃升高至50 ℃,甲苯中残余的苯酚质量浓度从8.8 g/L 升高至12.8 g/L,同时苯酚的分离效率从93.3%降低至87.3%。这可能是因为随着温度的升高,分离剂与苯酚形成的氢键作用减弱,部分苯酚被释放至甲苯中,导致甲苯中苯酚浓度略微升高,苯酚的分离效率略微降低。另外,随着温度升高,物质间的互溶程度增加,这也可能导致苯酚的分离效率降低。总的来看,温度的升高对苯酚的分离效果影响较小。在以下实验中,分离温度均采用25 ℃。

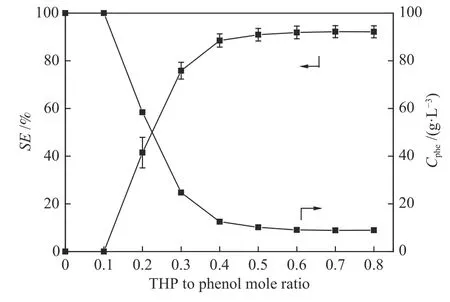

2.4 米屈肼与苯酚物质的量比对苯酚分离的影响

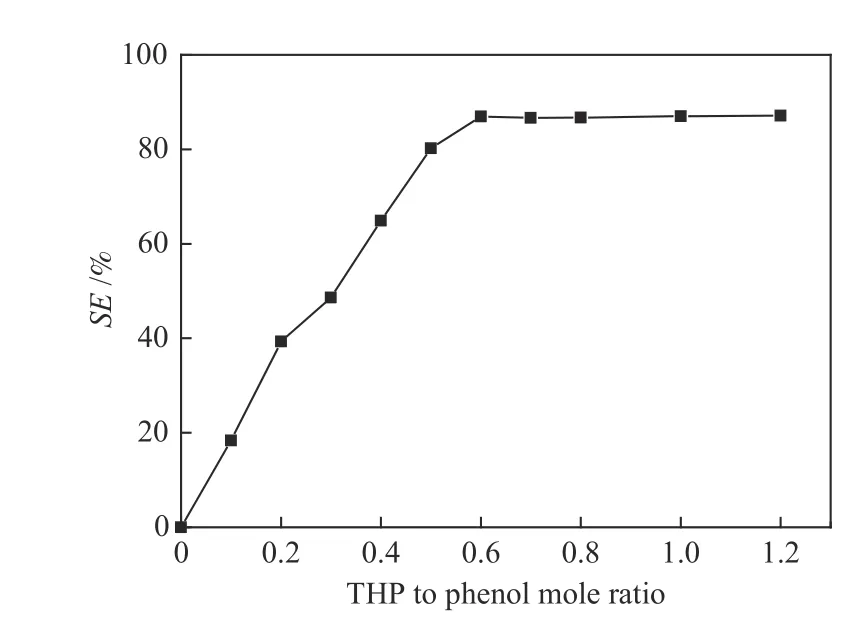

向含酚油中加入少量的米屈肼分离剂,可完全与甲苯中的酚形成DES 并与油相分相,试管底部无固体残留;随着加入的米屈肼分离剂逐渐增多,分离平衡时,刻度试管底部有固体,表明分离剂过量。可见分离剂加入量的多少会对分离效果产生影响。本文考察了米屈肼与苯酚物质的量比对苯酚分离效果的影响。采用的模拟含酚油中苯酚质量浓度为100.0 g/L,分离温度分别取25 ℃,搅拌时间为30 min。以米屈肼为分离剂,且与苯酚物质的量比从0.1 增加到0.8。实验结果如图4所示。

图4 米屈肼与苯酚物质的量比对苯酚分离效果的影响Figure 4 Effect of THP to phenol mole ratio on phenol separation

由图4 可知,当米屈肼与苯酚物质的量比为0.1 时,米屈肼全部溶解于含酚油混合物中,不会与苯酚形成DES 而分相,此时苯酚的分离效率为0,且甲苯中苯酚的浓度几乎不变。随着米屈肼与苯酚物质的量比从0.1 增大至0.6,甲苯中苯酚的质量浓度从100.0 g/L 急剧降低至9.1 g/L,同时苯酚的分离效率急剧升高至91.9%。随着米屈肼与苯酚物质的量比从0.6 增大至0.8,分离达到平衡时,刻度试管底部均出现少量米屈肼固体,说明此时米屈肼过量;在此过程中,甲苯中苯酚的残余浓度和苯酚的分离效率均几乎保持不变,苯酚的残余质量浓度最低为8.9 g/L,苯酚的分离效率最大为92.2%。如式(1)所示,苯酚的分离效率SE与甲苯中苯酚的浓度有关。随着米屈肼与苯酚物质的量比的增大,苯酚的浓度急剧降低,导致SE的增大。当米屈肼与苯酚物质的量比大于0.6 时,米屈肼过量,并以固体形式沉降在刻度试管底部,这些过量的米屈肼不能与苯酚进一步作用,因此,SE和苯酚残余浓度都几乎不变。考虑到在本文2.5 小节和2.8 小节所述实验中,存在米屈肼的损失。尤其是2.8 小节中,再生的分离剂需要取样分析。因此,本文选择米屈肼与苯酚物质的量比为0.8 考察各影响因素。

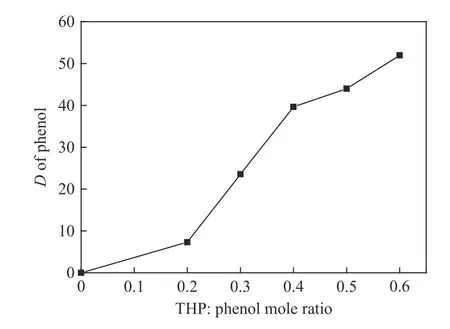

图5 为在分离过程中苯酚的分配系数随米屈肼与苯酚物质的量比的变化。由图5 可知,随着米屈肼与苯酚物质的量比从0 增大至0.6,苯酚的分配系数逐渐升高,最高可至52.0。

图5 米屈肼与苯酚物质的量比对苯酚分配系数的影响Figure 5 Effect of THP to phenol mole ratio on D of phenol

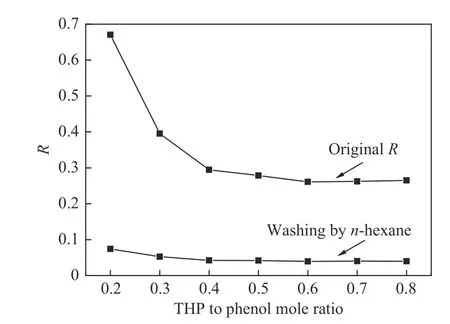

2.5 中性油的夹带及去除

在分离苯酚的过程中,DES 中夹带了一定量的甲苯(中性油)。如果不去除DES 中夹带的中性油,将导致分离出苯酚的纯度不高。因此,去除DES中夹带的中性油异常重要。采用的模拟含酚油中苯酚初始质量浓度为100.0 g/L,分离温度取25 ℃,搅拌时间为30 min。米屈肼与苯酚物质的量比从0.2 增加到0.8。实验结果如图6 所示。

图6 不同米屈肼与苯酚物质的量比下甲苯的夹带Figure 6 Entrainment of toluene at different THP to phenol mole ratios

由图6 可知,以米屈肼为分离剂,在分离酚过程中,随着米屈肼与苯酚物质的量比从0.2 升高至0.6,DES 中R的值逐渐降低;随着米屈肼与苯酚物质的量比从0.6 升高至0.8,DES 中R的值趋于稳定,约为0.26。

向上述夹带有甲苯的DES 相中加入正己烷,正己烷与DES 体积比为5.0。经过搅拌后,分析DES 中R值。结果如图6 所示。由图6 可知,经过正己烷洗涤后的DES 中,夹带的甲苯被大量去除。去除甲苯后的DES 中R低至0.04。这表明,经过正己烷洗涤后,苯酚产品的纯度将大幅提高。

2.6 初始酚浓度对酚分离的影响

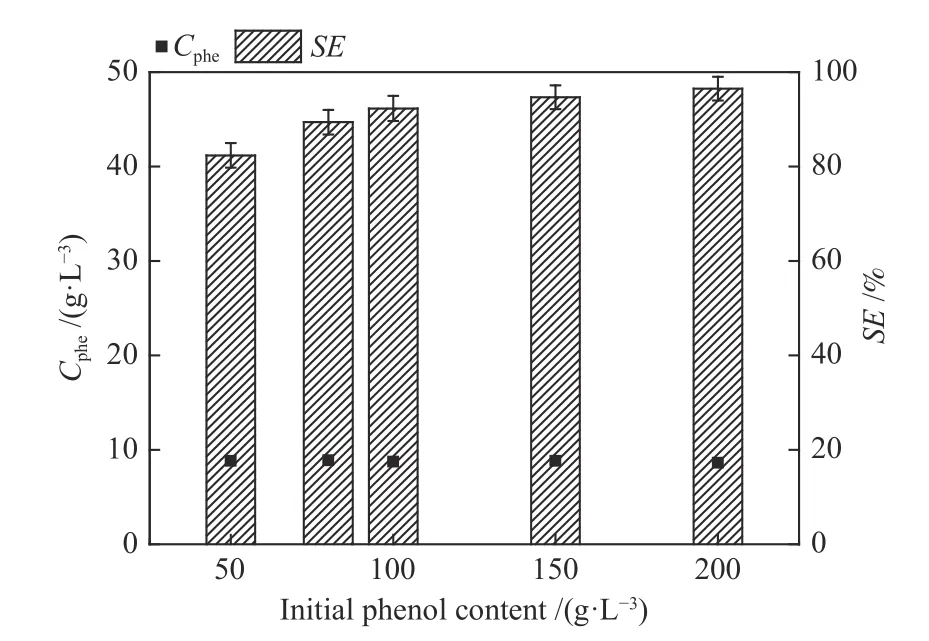

不同类型的含酚油可能具有不同的酚浓度。基于此,本文考察了含酚油中初始苯酚浓度对分离效果的影响。采用的模拟含酚油中苯酚质量浓度分别为50.0、80.0、100.0、150.0 和200.0 g/L,分离温度为25 ℃,搅拌时间为30 min,米屈肼与苯酚物质的量比为0.8。实验结果如图7 所示。

图7 苯酚初始质量浓度对苯酚分离效果的影响Figure 7 Effect of initial phenol content on phenol separation

如图7 所示,尽管含酚油中苯酚的初始质量浓度发生了较大变化,用米屈肼分离后,苯酚的残余质量浓度几乎不变,约为8.8 g/L。当模拟含酚油中苯酚质量浓度分别为50.0、80.0、100.0、150.0和200.0 g/L 时,所述条件下苯酚的分离效率分别为82.4%、89.4%、92.3%、94.7%、96.5%。可见,苯酚初始质量浓度越高,同样条件下苯酚的分离效率越高。由于苯酚的残余质量浓度几乎不随苯酚初始质量浓度变化,由式(1)可知,随着苯酚初始质量浓度C0的增大,SE会逐渐增大。

2.7 正己烷中苯酚的去除

采用的模拟含酚油为正己烷+苯酚混合物,其中苯酚质量浓度为10.0 g/L,分离温度为25 ℃,搅拌时间为30 min。以米屈肼为分离剂,实验结果如图8 所示。

图8 米屈肼与苯酚物质的量比对苯酚分离效果的影响Figure 8 Effect of THP to phenol mole ratio on phenol separation

由图8 可知,随着米屈肼与苯酚物质的量比从0 增大至0.6,苯酚的分离效率从0 急剧增加至87.0%;随着米屈肼与苯酚物质的量比从0.6 增大至1.2,苯酚的分离效率几乎保持不变,约为87.1%。分离后正己烷中残余苯酚质量浓度低至1.3 g/L。

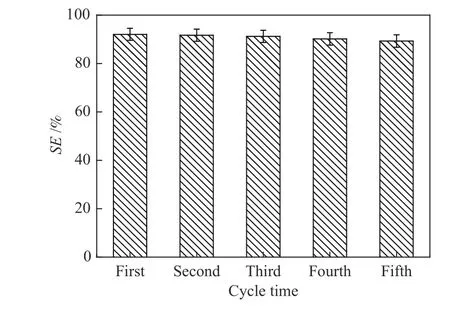

2.8 分离剂的再生及重复使用

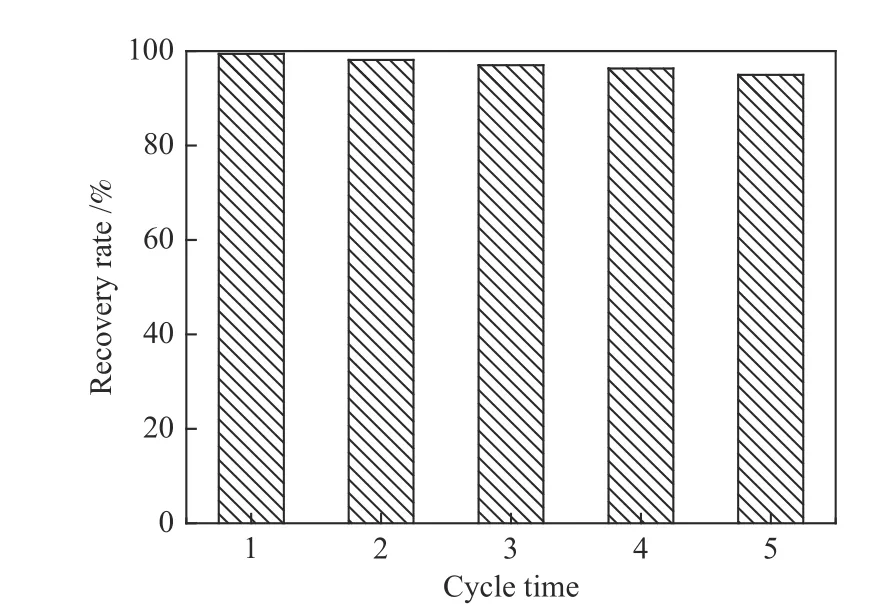

上述结果表明,米屈肼对苯酚具有较高的分离效率。米屈肼如果能够再生,便可再次用于酚的分离。苯酚在乙醚中具有较大的溶解度,而米屈肼几乎不溶于乙醚,故采用乙醚作为再生米屈肼的有效溶剂。乙醚沸点低,苯酚溶于乙醚后,可通过简单的蒸馏得到乙醚和苯酚,乙醚可重复使用。本实验中,乙醚与DES 的体积比为8.0。以米屈肼为分离剂,且米屈肼与苯酚物质的量比为0.8。实验结果如图9 所示。由图9 可知,米屈肼再生后并重复从甲苯中分离苯酚,苯酚的分离效率几乎保持不变。

图9 米屈肼的再生与重复使用Figure 9 Regeneration and reuse of THP

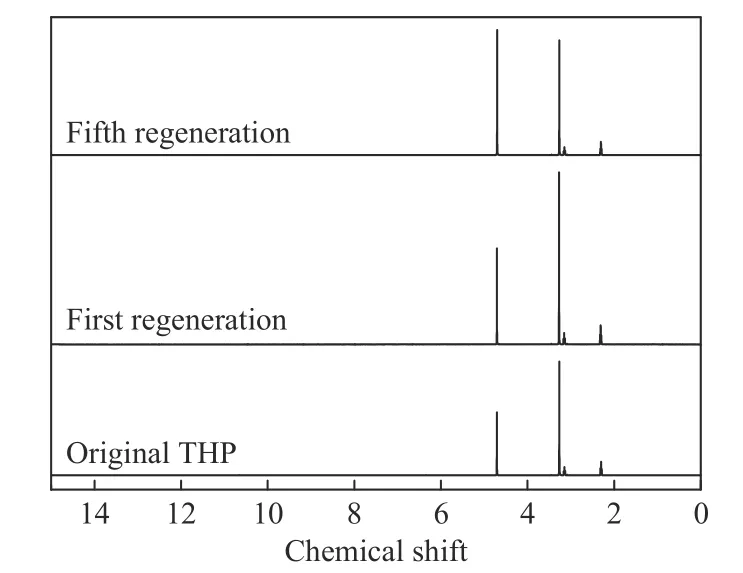

为探究再生后的米屈肼性质变化,取部分再生后的分离剂样品,并采用1H NMR 表征。取新鲜的米屈肼样品、第一次再生后的米屈肼样品和第五次再生后的米屈肼样品进行1H NMR 表征,结果如图10 所示。由图10 可知,第一次和第五次再生后的米屈肼1H NMR 谱图与原始米屈肼的1H NMR 谱图完全一致,这表明再生后的米屈肼性质上没发生变化。

图10 米屈肼样品的 1H NMR 表征Figure 10 1H NMR spectra of THP samples

再生的米屈肼需要取少量样品分析,米屈肼会有部分损失;另外再生过程中也可能造成米屈肼分离剂部分损失。本文记录了每次再生后米屈肼的质量,并计算出米屈肼的回收率,结果如图11所示。由图11 可知,米屈肼回收率随着重复使用次数的增加,逐渐降低。重复使用五次后,米屈肼的回收率为94.9%。这可能是由于再生过程中,极少量的米屈肼溶解于乙醚中导致的。

图11 米屈肼的回收率随重复使用次数的变化Figure 11 Recovery rate of THP as a function of cycle time

2.9 分离机理分析

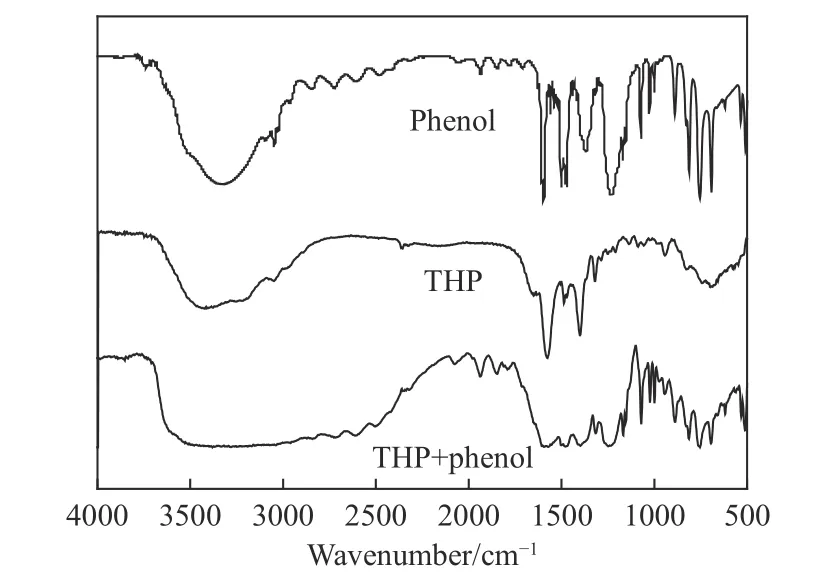

探究分离机理,有助于设计新型分离剂。对于苯酚,羟基中氧原子具有电负性,因此,羟基中的氢是活泼氢,易与米屈肼结构上的−COO–形成氢键作用。氢键作用的形成将对−OH 的伸缩振动峰产生明显的影响。本研究采用FT-IR 探究米屈肼分离酚过程中的机理[32,33]。结果如图12 所示。

图12 米屈肼、苯酚、两者混合物的FT-IR 谱图Figure 12 FT-IR spectra of THP,phenol,and their mixture

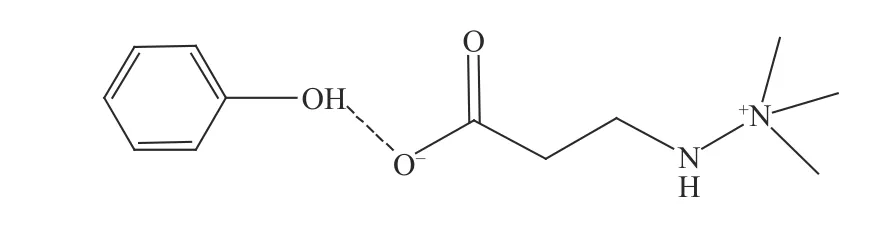

由图12 可知,−OH 的拉伸振动峰出现在3322 cm−1,当形成DES 后,−OH 的伸缩振动峰发生红移,迁移至3100 cm−1附近。这是由于米屈肼结构上−COO–(供电子基团)使得苯酚结构上−OH 中的氧原子电子云发生转移,致−OH 的振动频率变弱,−OH 伸缩振动吸收峰迁移至低波数。米屈肼与苯酚间的氢键作用如图13 所示。米屈肼结构上−COO–与苯酚−OH 氢键作用,形成DES,从而分离苯酚。

图13 米屈肼与苯酚作用示意图Figure 13 Diagram of interaction between THP and phenol

3 结论

本文采用米屈肼、吉拉尔特试剂T、吉拉德试剂P 与酚形成DES 的方式分离油中的苯酚,并重点研究了米屈肼在分离酚方面的性能。结果发现,米屈肼对苯酚的分离效率最高可至96.5%(分离条件:油混合物,甲苯+苯酚;初始苯酚质量浓度,200.0 g/L),油中残余苯酚质量浓度低至1.3 g/L(分离条件:混合物,正己烷+苯酚;初始苯酚质量浓度,10.0 g/L);分离时间短,分离条件温和;苯酚的初始浓度对分离后油中最低残余苯酚浓度没影响。另外,通过采用正己烷洗涤去除DES 中夹带的中性油,效果非常明显。去除中性油的DES 中甲苯与苯酚质量比降至0.04,说明苯酚产品的纯度将大幅提高。米屈肼可再生,性质不发生变化,并可重复使用。FT-IR 表征结果表明,米屈肼与苯酚间存在氢键作用。